Система охлаждения доменной печи

Система охлаждения доменной печи

Принимая во внимание огромные капиталовложения, необходимые для замены футеровки доменных печей (ДП), в прошлом были предприняты огромные усилия для продления срока службы доменных печей. Развитие процесса производства чугуна в доменной печи и достижения в области материаловедения повысили производительность, расход топлива, качество продукции и срок службы доменной печи. На продолжительность кампании доменной печи до 1990-х годов в основном влиял срок службы нижнего ствола, т.е. области наибольшей тепловой нагрузки. Если не проанализировать теплообмен, термические напряжения и срок службы печи, все эти параметры могут привести к выходу из строя доменной печи.

Эффективное охлаждение необходимо для балансировки тепловой нагрузки и связанного с этим износа внутренней футеровки печи, а также для защиты кожуха и его охлаждающих элементов. Системы охлаждения доменной печи играют ключевую роль в сроке службы доменной печи и, следовательно, в эксплуатационных расходах. Между корпусом доменной печи и огнеупорной футеровкой в верхней части печи установлены охлаждающие элементы с циркулирующей в них водой для защиты этих элементов от теплового излучения.

Фриц В. Лурман, известный в то время работник доменной печи, высказал мнение в 1892 году, что «независимо от использования так называемых огнеупорных материалов лучшим средством поддержания стен доменной печи является охлаждающая вода». Функция системы охлаждения доменной печи заключается в охлаждении корпуса печи и предотвращении перегрева и последующего прожога. Система охлаждения отводит избыточное тепло, выделяемое в доменной печи, которое в противном случае воздействует на корпус. Таким образом, система охлаждения предотвращает повышение температуры корпуса и футеровки. Существует несколько способов охлаждения корпуса ДП.

Системы охлаждения доменных печей разрабатываются с 1884 г. Ранее (до 1920-х гг.) охлаждение применялось только в очагах и подах. К 1930-м и 1940-м годам к валу также применялось охлаждение. Одновременно были опробованы методы внешнего охлаждения, такие как ливневое и рубашечное охлаждение кожуха печи. Этот метод основывался на отводе тепла через кожух печи в охлаждающую среду, создавая высокие термические напряжения во время теплопередачи и, следовательно, ставя под угрозу целостность кожуха.

В прошлом, в дополнение к собственным охладителям, часть кожуха, примыкающая к поду и днищу печи, в некоторых печах также охлаждалась снаружи водяными струями. Также ранее для передачи тепла печи охлаждающей среде в сочетании с внешним охлаждением (распылительное охлаждение, двойной кожух) использовались холодильные камеры разного размера, количества и конструкции.

ДП с чугунными охлаждающими пластинами работают с середины 1900-х годов. Клепка представляет собой охлаждающее устройство, имеющее один или несколько внутренних водяных каналов, и устанавливается в количестве на внутренней поверхности доменной печи для защиты ее стальной оболочки от высокотемпературного газа и расплавленной шихты в печи, а также поддержания профиля внутри печи. печь. Три свойства, которые в основном требуются от клепки:(i) долгий срок службы и надежность, (ii) соответствующая охлаждающая способность и (iii) теплоизоляционная способность.

Во-первых, это долговечность и надежность. Так как невозможно отремонтировать клепку снаружи ДП из-за ее конструкции, при повреждении клепки требуется обширная работа по замене. Поврежденные клепки оказывают серьезное неблагоприятное воздействие на работу доменной печи, вызывая длительную остановку дутья и падение температуры внутри печи из-за утечки воды или изменение профиля, что может привести к отказу в работе. По этой причине рейкам необходим стабильный долгий срок службы.

Во-вторых, соответствующая охлаждающая способность. Для защиты корпуса от высокотемпературного газа около 1200°С и жидких материалов необходима соответствующая охлаждающая способность клепок. Поскольку для охлаждения части печи между втулкой и нижней частью шахты, которая подвергается воздействию высокой температуры, требуется высокая охлаждающая способность, в некоторых случаях для этой части используется медная пластина.

В-третьих, теплоизоляционная способность. Желательно, чтобы доменная печь, в которой оксид железа восстанавливается и плавится при высокой температуре, имела теплоизоляционную структуру, чтобы не тратить тепловую энергию впустую. С другой стороны, как описано выше, клепки охлаждаются для сохранения профиля внутри БФ и для защиты оболочки. Следовательно, он удаляет тепловую энергию из высокотемпературного газа и материала. Отвод тепла клепкой связан с расходом условного топлива (кокса), что непосредственно вызывает увеличение расхода восстановителя (RAR). Цена жидкого железа. По этой причине доски должны иметь соответствующую теплоизоляцию (ограничение отвода тепла), т.е. способность минимизировать тепловую энергию, отбираемую изнутри печи, а также соответствующую охлаждающую способность. Обычно кирпичи с низкой теплопроводностью встраивают в переднюю часть чугунной клепки, чтобы получить как охлаждающую, так и теплоизоляционную способность. Между тем, медная пластина используется для формирования теплоизоляционного слоя из полужидкого материала, расположенного перед пластинами, путем охлаждения такого материала с высокой охлаждающей способностью, чтобы он прилипал к внутренней поверхности пластин.

Кулеры с пластинами впервые начали разрабатывать примерно в середине 1900-х годов. Охлаждение чугунной клепки изначально было открытием бывшего Советского Союза, откуда оно первоначально попало в Индию и Японию. К 1970-м годам чугунные охлаждающие пластины получили всемирное признание. С появлением радиаторов с чугунными пластинами работа по развитию охлаждения доменной печи ускорилась, и сегодня доступно большое разнообразие охладителей, таких как пластинчатый охладитель, охладитель для сигар и т. д., для внутреннего охлаждения кожуха печи в условиях экстремальных нагрузок. в современной крупной высокоэффективной ДП. Преимущество охлаждения клепок по сравнению с охлаждением с плоских пластин заключается в общем охлаждающем эффекте клепок по сравнению с точечным охлаждающим эффектом плоских пластин и охладителей для сигар. Это обеспечивает более равномерное охлаждение.

Для большинства работающих в настоящее время доменных печей большой мощности инженеры-конструкторы приняли решение использовать в системе охлаждения плиты, так как они обеспечивают интенсивное и, главное, равномерное охлаждение печи. Классически клепки изготавливаются из чугуна с шаровидным графитом, который отливается вокруг труб охлаждающей воды. Они устанавливаются по всему корпусу печи, от подовой плиты до горловины. Однако часто клепки подвергаются сильным нагрузкам, вызванным высокими тепловыми нагрузками, особенно в области втулки и днища, что может ограничивать продолжительность кампании печи. Это может привести к потере всего корпуса клинка, оставив только водопроводные трубы. Считается, что проблемой может быть как теплопроводность чугунного материала, так и теплопередача между трубопроводом и литым телом. Даже при самых известных системах охлаждения нижняя часть корпуса оставалась слабым местом БФ.

Клепки традиционно изготавливались из чугуна, но целесообразность их изготовления из меди, обладающей отличной теплопроводностью, была подтверждена в Германии примерно в середине 1990-х годов, и с тех пор медные клепки стали использоваться для нескольких доменных печей. В 1993 году медные клепки были впервые представлены в Германии на ДП № 2 компании Thyssen Krupp в Швельгерне и ДП «В» в Зальцгиттере. Изготовление клепок из меди с использованием либо просверленных каналов для воды вместо труб, либо создания подходящих каналов при отливке медных плит оказалось важным шагом в проектировании современных доменных печей.

Теория о том, что высокая теплопроводность меди приводит к повышенному рассеиванию технологического тепла, была опровергнута. Высокая проводимость меди приводит к низкой температуре поверхности и быстрому образованию тонкого слоя, который снижает отвод тепла от печи. Охлаждающий эффект настолько интенсивен, что в течение нескольких минут даже перед незащищенной клепкой образуется защитный слой. Недавние результаты показали, что уровень тепла, удаляемого из печи, даже ниже, чем при использовании чугунных посохов.

Изолирующий эффект таких слоев сводит потери тепла к минимуму. По этой причине при замене футеровки доменной печи № 2 Stahlwerke Bremen перед клепками над фурмами не укладывался постоянный огнеупорный материал. Вернее, только, пристрелялся тонкий, надутый защитный слой. Эти клепки оказались настолько удачными, что сегодня использование медных клепок в зоне повышенных тепловых нагрузок является новейшей технологией доменной печи. Нижний стек больше не считается ограничивающим фактором для жизни кампании БФ. Вместо этого статус очага определяет продолжительность кампании БФ. Современные охладители с медными пластинами изолируют внешнюю оболочку от технологического тепла, выделяемого в печах с высокими нагрузками. Тем не менее, в зависимости от того, где они расположены в доменной печи, они подвергаются разным уровням тепловой нагрузки.

Залогом успешной работы системы охлаждения в ДП с высокой тепловой нагрузкой является формирование нагара на горячей грани охлаждающего элемента. Этот череп состоит из сконденсированных паров, затвердевшего шлака и металла, который прикрепляет поверхность охлаждающего элемента, брызгая, капая и примерзая к ней. Толщина может варьироваться до 20 мм. Стабильность черепа в основном зависит от охлаждающей способности и способности механического сцепления охлаждающего элемента, к которому он прилегает. Интенсивность газовой струи у стенки также влияет на удержание черепа. Череп является естественным изолятором при низком содержании металлов. В периоды экстремальной тепловой нагрузки (т. е. струи газа высокой температуры или технологические сбои) гарнисаж может отколоться, а затем снова образоваться. Падение и нарастание гарнисажа вызывает значительные колебания тепловых нагрузок на стенку печи с пиковыми нагрузками в диапазоне от 300 000 Вт на квадратный метр (Вт/кв. м) до 500 000 Вт/кв. м.

Следовательно, конструкция футеровки и охлаждения обычно должна выдерживать такие тепловые нагрузки во избежание преждевременных отказов. Детальные исследования показали, что чем выше эффективность охлаждения охлаждающего элемента, тем устойчивее гарнисаж и тем дольше он прилегает к охлаждающему элементу и сохраняет свои изолирующие и защитные свойства. В результате высокоэффективные системы охлаждения обычно приводят к более низким общим потерям тепла из печи.

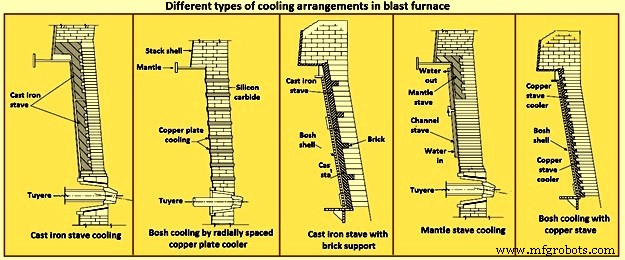

В то время как большинство доменных печей являются отдельно стоящими без опор на корпусе печи, некоторые конструкции печей включают кожух, в котором печь поддерживается с уровня земли либо стальными, либо бетонными колоннами. Использование мантии обычно устраняет область живота. Кожух является составной частью конструкции этих печей и должен быть защищен от перегрева в тех же условиях, что и в нижней части отдельно стоящих доменных печей. Охлаждение футеровки печи в зоне кожуха медными пластинами затруднительно из-за ограниченного доступа для замены и необходимой длины пластинчатых охладителей. Использование посохов в этом районе имеет то преимущество, что обеспечивает полное охлаждение мантии. На рис. 1 показаны система охлаждения в кожухе, а также различные типы систем охлаждения в БФ.

Рис. 1. Различные типы охлаждающих устройств в доменной печи

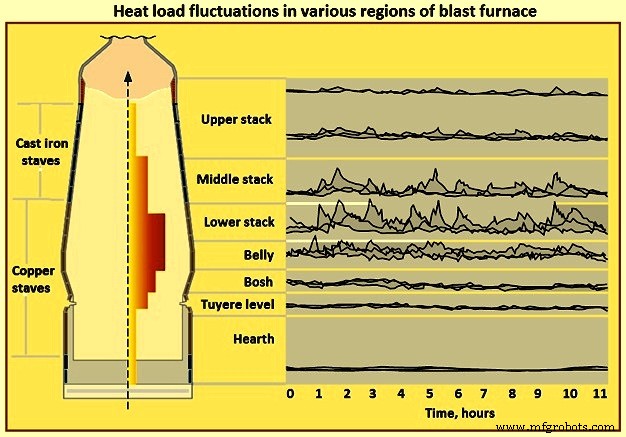

Современные доменные печи могут иметь производительность более 3 тонн чугуна на кубический метр рабочего объема в сутки. Такой уровень производительности в доменной печи достигается за счет использования улучшенных шихтовых материалов, методов распределения шихты, управления технологическим процессом, высоких температур горячего дутья, обогащения кислородом и вспомогательного впрыска топлива. Однако такая практика высокой производительности приводит к высоким тепловым нагрузкам и колебаниям тепловых нагрузок на стенки доменной печи. Хотя конкретная зона и величина пиковых тепловых нагрузок могут значительно различаться между печами, нижняя часть и нижняя часть дымовой трубы обычно испытывают самые высокие колебания тепла, как показано на рис. 2.

Рис. 2. Колебания тепловой нагрузки в различных зонах доменной печи

Область, в которой возникает наибольшая тепловая нагрузка, тесно связана с положением и формой когезионной зоны и конкретной схемой загрузки печи. Основной причиной высоких тепловых колебаний являются неравномерные высокоскоростные газовые струи, которые направляются к стенкам печи через коксовые щели в шихте. Высокие и изменчивые температуры являются основными нагрузками, с которыми приходится справляться охлаждающим элементам в доменных печах. Было замечено, что состав и качество нагрузки значительно влияют на тепловые нагрузки и тепловые колебания. ДП с содержанием агломерата более 70 % может привести к пиковым нагрузкам от 100 000 Вт/кв. м до 200 000 Вт/кв. В зависимости от ожидаемой тепловой нагрузки необходимо применять различные охлаждающие элементы. На вкладке 1 представлен обзор различных конструкций охлаждающих и огнеупорных материалов с их максимальными пиковыми тепловыми нагрузками.

| Вкладка 1. Обзор различных охлаждающих и огнеупорных конструкций с их максимальными пиковыми тепловыми нагрузками | |

| Дизайн | Пиковая тепловая нагрузка в Вт/кв. м |

| Пластинчатые холодильники с глиноземистыми огнеупорами | 50 000 |

| Клепки чугунные, первое поколение | 100 000 |

| Более толстые чугунные пластины с несколькими контурами водяного охлаждения | 200 000 |

| Пластинчатый охладитель, меньшее расстояние (300 мм) со специальными огнеупорами | 400 000 |

| Высококачественные медные стержни | 500 000 |

Здесь необходимо подчеркнуть, что эти пиковые термические нагрузки являются основным определяющим фактором для долгосрочного выживания футеровки печи или охлаждающих элементов.

Различные охлаждающие элементы, разработанные для системы охлаждения доменной печи, включают (i) чугунные пластины различного поколения, (ii) охладитель с медными пластинами с плотным расположением, (iii) охладитель сигар и (iv) медные охлаждающие пластины. Эти охлаждающие элементы описаны ниже. .

Чугунные радиаторы

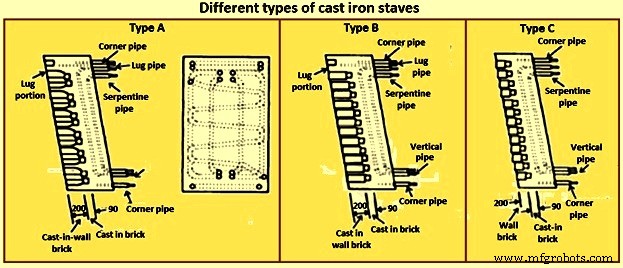

Для охладителей чугунных клепок изначально использовался легированный перлитный пластинчатый серый чугун, но в настоящее время его заменили ковким чугуном или чугуном с шаровидным графитом, так как он менее подвержен растрескиванию при температурах выше 760°С. Недавно отлитые стальные клепки на месте чугунных клепок также прошли успешные испытания. Охлаждающий эффект чугунных клепок определяется размером и формой труб охлаждающей воды внутри охладителя клепок. Типичные размеры чугунных клепок составляют от 1,8 до 2,4 м в длину, от 0,8 до 1,1 м в ширину и от 0,25 до 0,6 м в толщину. Различные типы чугунных охлаждающих пластин показаны на рис. 3. Охладители типа C намного тоньше и предназначены для экономии места внутри печи с целью увеличения ее рабочего объема.

<сильный>

Рис. 3. Различные типы чугунных клепок

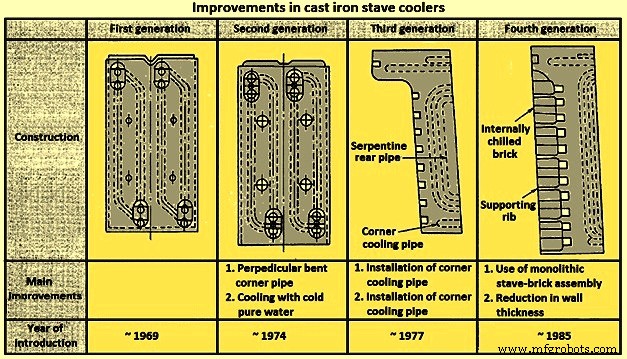

С момента приобретения технологии чугунных клепок в бывшем Советском Союзе в 1969 году японцы внесли различные усовершенствования для повышения долговечности клепок. К ним относятся сужение расстояния между трубами и установка угловых охлаждающих труб и задних змеевиков. Посохи четвертого поколения характеризуются тем, что они имеют две плоскости охлаждения, четыре вертикальные трубки в плоскости горячей стороны и одну змеевидную трубку в плоскости холодной стороны. Клепки снабжены охлаждаемыми наконечниками и/или кронштейном для поддержки огнеупорных материалов. Далее интенсивно охлаждают углы клепок. Огнеупорные материалы заливаются в специальные опорные отверстия в клепках. Улучшения, внесенные с первого поколения в четвертое поколение охладителей чугунных пластин, показаны на рис. 4.

Рис. 4. Улучшения в радиаторах с чугунными пластинами

Средний ожидаемый срок службы чугунных клепок в башне и дымовых трубах доменной печи составляет от 8 до 10 лет. Чугунные клепки обычно выходят из строя из-за потери материала чугуна и обнажения внутреннего змеевика трубы. Чугун растрескивается в процессе эксплуатации из-за высоких тепловых нагрузок, которым он подвергается. Случайные зазоры между охлаждающими трубками и чугуном уменьшают количество отводимого тепла. Также разница между коэффициентами теплового расширения материалов трубки и самого кулера может привести к отделению железа от трубки и разрушению кулера. Использование чугунных охладителей, в которых трубы ближе к чугунным, усложняет конструкцию корпуса, не обязательно увеличивая срок службы системы охлаждения.

Механизм разрушения чугунных клепок при высоких пульсирующих тепловых нагрузках связан с низкой теплопроводностью (около 45 Вт/м·К) чугуна. Чугунные клепки имеют меньшую эффективность охлаждения по сравнению с медными из-за относительно низкой проводимости чугуна и наличия изолирующего слоя. Этот слой образует тепловой барьер между трубой с водяным охлаждением и корпусом из чугуна, уменьшая теплопередачу. Неэффективный теплообмен приводит к значительно более высокой температуре горячей поверхности чугунной клепки (свыше 700°С) и последующей термической деформации чугунной клепки. Чугунный корпус также подвергается фазовому объемному преобразованию при повышенных температурах, что приводит к усталостному растрескиванию, потере материала корпуса клепки и воздействию тепла печи на стальные охлаждающие трубы.

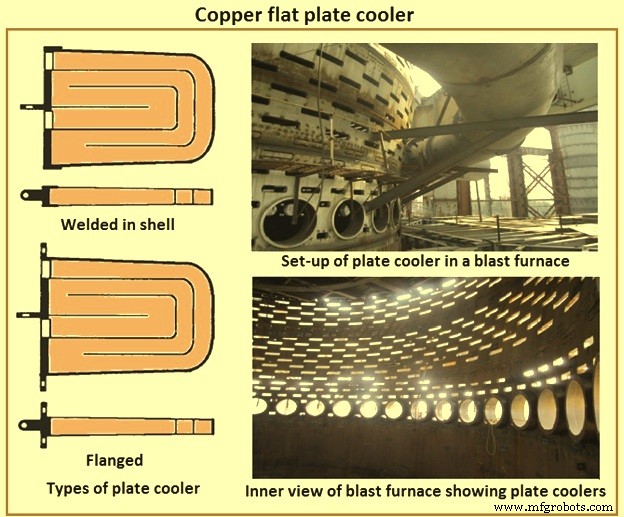

Медные плоские кулеры

Медные плоские охладители, как следует из названия, представляют собой плоские пластины, расположенные горизонтально в кожухе печи. Эти плоские охладители используются практически на всех европейских доменных печах. Эти охладители либо сварены, либо отлиты из электролитической меди. В последнем случае не возникает проблем со сварными швами и достигается большая однородность свойств материала по всему охлаждающему элементу. Этот тип охладителя обычно используется в области от ванны до нижнего стеллажа включительно. Обычно он предназначен для поддержания высокой скорости воды в охладителе, что обеспечивает равномерный и высокий коэффициент теплопередачи. Типичные медные плоские охладители показаны на рис. 5.

Рис. 5. Медный плоский охладитель

Стандартные размеры пластин медных плоских охладителей составляют от 0,5 до 1,0 м в длину, от 0,4 до 0,8 м в ширину и около 75 мм в высоту. Расстояние между охладителями по вертикали составляет от 0,3 м до 0,6 м. В зонах с повышенными тепловыми нагрузками, особенно в приямке и нижней части дымовой трубы, шаг часто уменьшают до 0,25 м. Медные плоские охладители имеют большую однородность свойств материала по всему охлаждающему элементу. В тех участках ДП, которые подвержены механическим повреждениям, лицевая сторона охлаждающих элементов обычно армируется специальными материалами. Эти охладители в основном приварены к корпусу доменной печи для обеспечения газонепроницаемости. Медные плоские охладители обычно имеют несколько каналов с одной или двумя независимыми камерами. Обеспечены минимальные потери напора воды как в трубопроводе, так и в самом элементе.

Одна из конструкций укупорочного плоского охладителя имеет шесть ходов с одной камерой. Эти охладители предназначены для поддержания высоких скоростей воды во всем охладителе, поэтому они имеют равномерный и высокий коэффициент теплопередачи.

Отказ медных плоских охладителей объясняется четырьмя механизмами отказа. Это (i) прогиб, (ii) нарушения сварного шва трубы, (iii) нарушения сварного шва и (iv) поверхностное истирание. Сравнение охладителя с медными пластинами и охладителя с чугунными пластинами приведено в таблице 2.

| Вкладка 2. Сравнение систем охлаждения | |||||

| Описание | Единица | Охладитель с медной пластиной | Чугунный радиатор | ||

| В среднем | Максимум | Среднее | Максимум | ||

| Удельная площадь поверхности охлаждающего элемента на квадратный метр кожуха | кв.м / кв.м | <тд 63">1-22,5 | <тд 64">0,8-1 <тд 91">1-2|||

| Удельный расход охлаждающей воды на квадратный метр корпуса | кум / час | <тд 63">5-10 <тд 73"> <тд 64">3-5 <тд 91">||||

| Типичная скорость охлаждающей воды | м/с | <тд 63">0,5-1 <тд 73">2-2,5 <тд 64">1-1,2 <тд 91">2,5-3||||

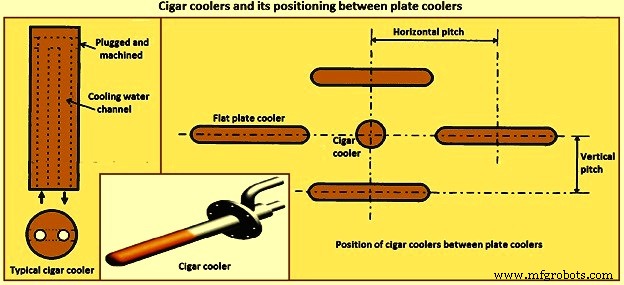

Охладители для сигар

Сигарные охладители используются для более интенсивного охлаждения или при недостаточном существующем расстоянии от плоского охладителя. Они также известны как медные куртки. Сигарные охладители используются на открытых площадках между пластинчатыми охладителями, когда требуется более интенсивное охлаждение или недостаточное существующее расстояние между плоскими охладителями. Они также иногда используются для улучшения существующей системы охлаждения во время кампании. Сигарный кулер обычно изготавливается из цельного медного стержня, чтобы сформировать цилиндрическую сердцевину, а один канал добавляется путем сверления и заглушки.

Охладители для сигар обычно вставляются по центральным линиям между соседними плоскими охладителями в горизонтальной и вертикальной плоскостях. Для установки сигарного охладителя обычно просверливают цилиндрическое отверстие в кожухе печи и существующей огнеупорной футеровке с помощью корончатого сверла. Использование охладителей сигар в области дужки, живота и нижней части пачки увеличивает площадь системы охлаждения. Поскольку в этой зоне ДП наблюдаются наибольшие температурные и температурные колебания, использование сигароохладителя позволяет повысить стойкость огнеупорной футеровки к механизмам химического и механического воздействия. Однако, поскольку использование сигарных кулеров приводит к увеличению отверстий в топке, необходимо перед использованием проверить прочность оболочки. Типичный охладитель сигар и его расположение между пластинчатыми охладителями, если смотреть снаружи корпуса BF, показаны на рис. 4.

Рис. 6. Кулер для сигар и его расположение между пластинчатыми охладителями

Медный посох

Принимая во внимание огромные капиталовложения, необходимые для замены футеровки доменных печей, были предприняты большие усилия для продления срока службы доменных печей. Технология медных клепок — один из результатов таких усилий.

Чугунная клепка из-за свойств материала вызывает износ материала в нижней части доменной печи, которая подвергается высокой тепловой нагрузке. Это затруднило достижение стабильного срока службы печи в 20 лет при использовании чугунной клепки. В качестве альтернативы чугунной клепке с учетом высокой тепловой нагрузки была разработана катаная медная клепка. Этот тип клепки изготавливается из катаной медной пластины, на которой просверливаются отверстия и привариваются трубы подачи и слива воды, образуя каналы для воды. Использование катаных медных клепок началось в Германии в середине 1990-х годов и распространилось на лесофабрики в нескольких странах.

Другие медные клепки, разработанные на сегодняшний день, включают литые медные клепки с водяными каналами, образованными с использованием сердечника в процессе литья, и литые медные клепки из монель-трубы с водяными каналами, образованными с помощью монельных труб, согнутых в форму канала и отлитых.

Медные пластины были впервые использованы в доменных печи в конце 1970-х годов как лучший элемент охлаждения стены с высокой тепловой нагрузкой. По мере того, как производительность ДП увеличивалась, а желаемый срок службы увеличился до 20 лет, стало очевидно, что медные клепки обладают наилучшим потенциалом для удовлетворения или превышения этих требований. Хотя использование медных клепок стало преобладать в середине 1990-х годов, большинство установок были установлены в 2000 году или позже. Разработка медных клепок велась как в Японии, так и в Германии для использования в области боша, живота и нижней части тела. стек, чтобы справиться с высокими тепловыми нагрузками и большими колебаниями температур. В то время как Япония выбрала литые медные клепки, немецкие медные клепки представляют собой прокатанные медные пластины с жесткими внешними допусками и с просверленными отверстиями для охлаждающих каналов. Медные планки с просверленными отверстиями и заглушками обычно предназначены для четырех водопроводных труб по прямой линии вверху и четырех водопроводных труб по прямой линии внизу. Материалы для внутренних трубных змеевиков включают монель, медь или сталь. В отличие от чугунных пластин, медные пластины предназначены для приклеивания к охлаждающей трубе.

Водяной канал медной клепки образовывался в основном путем просверливания отверстия в катаной медной пластине и приварки водопроводных труб на концах отверстия, а иногда формировался отливкой с использованием одноразового песчаного стержня, однако без медных сварочных работ не обойтись. в любом из случаев. В то время как обычные медные посохи доказали свою превосходную охлаждающую способность, их изготовление требовало нескольких рабочих операций, и, следовательно, они были дорогими.

В настоящее время наиболее популярным типом медной клепки является катаная медная клепка, процесс изготовления которой включает сверление отверстий в медной пластине. Концы водяного канала этой планки приварены штекерной сваркой. Разработанная медная клепка из литой стальной трубы изготавливается путем заливки гнутых стальных труб в медь, что полностью отличается от производственного процесса, используемого для изготовления обычной катаной медной клепки. Этот уникальный метод изготовления позволил достичь высокой энергоэффективности и долговечности ДП, чего невозможно достичь при использовании катаной медной клепки.

Катаные медные клепки иногда имеют три проблемы, а именно (i) деформацию, (ii) растрескивание сварного шва из-за термической усталости и (iii) износ. Первая проблема — деформация. Прокатные медные клепки деформируются из-за разницы в тепловом расширении между внутренней поверхностью клепки, которая подвергается воздействию высокотемпературного газа, и внешней поверхностью клепки, которая охлаждается. Они серьезно деформируются, когда рейка слишком длинная или когда положение крепежных болтов не подходит. Такая деформация может вызвать износ выступающей части и разрыв сварного шва из-за потока высокотемпературного газа на стыки клепки и тыльные поверхности. Вторая проблема – растрескивание сварных швов. Это происходит из-за термической усталости, так как сварные швы прокатных медных клепок подвергаются повторным термическим напряжениям. Из-за колебаний температуры катаные медные клепки трескаются и ломаются. Третья проблема – износ. Железная руда, агломерат и кокс имеют более высокую твердость, чем медь. Эти материалы стирают медные клепки, когда они соприкасаются с поверхностью клепки и опускаются. Как правило, скорость износа медной клепки зависит от силы контакта и скорости опускания материала, находящегося в контакте с поверхностью клепки, твердости меди и материала, а также формы материала.

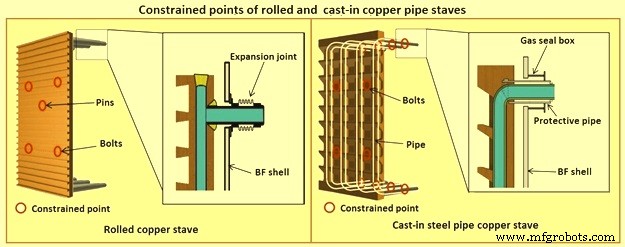

При разработке литой медной клепки учитывались следующие аспекты. Согласно первому аспекту, для предотвращения деформации важно правильное проектирование длины клепки и точек крепления болтов. Первый аспект заключается в том, что использование медной клепки из литой стальной трубы собственной конструкции выгодно для эффективного снижения риска деформации. На рис. 7 показаны ограниченные точки катаной медной клепки и медной клепки из стальной трубы. Катаная медная планка крепится к оболочке монтажными болтами и штифтами. Чтобы предотвратить повреждение сварного шва в основании стояка под действием напряжений, стояк соединяется с обечайкой компенсатором. Благодаря такой конструкции верхний и нижний концы клепки свободно смещаются, в результате чего клепка легко деформируется. Большая тепловая нагрузка, многократно воздействующая на медную клепку в процессе колебаний в операциях ДП и т. д., вызывает постепенное накопление пластической деформации и приводит к большим деформациям. Бывают случаи, когда деформация на верхнем конце достигла 50 мм и более и произошел разрыв сварного шва, при условии слишком длинной клепки, неподходящего положения болта или высокой тепловой нагрузки, превышающей расчетную.

Рис. 7. Связанные точки прокатанной и залитой трубной медной клепки

Высокая надежность и низкая себестоимость изготовления реализуются при отливке медной клепки из стальной трубы по литейной технологии с закладкой стальной трубы в медную отливку, применяемой для изготовления медной клепки нового типа. Данная технология литья разработана на основе изготовления чугунных клепок. Медная пластина нового типа со встроенной стальной трубой имеет следующие преимущества:(i) высокая охлаждающая способность, поскольку отливка из меди высокой чистоты обеспечивает такую же высокую охлаждающую способность, как и у обычной медной пластины, (ii) высокая надежность благодаря встроенной стальная труба в медной отливке исключает сварку меди при формировании водяного канала и возможность утечки воды, (iii) широкая гибкость в конструкции, поскольку изготовление путем отливки и заделки стальной трубы обеспечивает гораздо большую гибкость в клепке дизайн, чем у обычных медных клепок с точки зрения формы клепки и расположения водяного канала, а также (iv) низкие затраты.

Литая медная клепка из стальной трубы имеет следующие характеристики устойчивости к деформации. Как показано на рис. 7, медная планка для залитой стальной трубы имеет коробки газового уплотнения в дополнение к болтам, которые используются для крепления защитных труб на концах клепки. Это применяет ограничение смещения к верхнему и нижнему концам нотоносца. Кроме того, поскольку защитная трубка залита в корпус медной планки, не используются сварные швы, которые могут сломаться.

Кроме того, в медной клепке из литой стальной трубы используются стальные трубы, которые жестче меди и служат в качестве каркаса. Использование стальных труб обеспечивает более устойчивую к деформациям конструкцию, чем обычные медные доски. Внутренняя поверхность залитой медной клепки из стальной трубы выполнена бугристой. Так как прокатные медные клепки имеют прямоугольную форму поперечного сечения, температура повышается в местах на внутренней поверхности клепки, удаленных от каналов для воды. In contrast, the cast-in steel pipe copper stave uses a bumpy surface to render the distance between the stave inner surface and each water channel virtually constant around the water channel. This allows the stave inner surface to be uniformly cooled. Such uniform cooling in turn reduces the temperature difference between the stave inner and outer surfaces, and suppresses thermal stresses and deformation.

In addition, under large thermal load, compression plastic strain is caused on the stave inner surface of a rolled copper stave by the temperature difference between the stave inner and outer surfaces, which can lead to stave deformation. In contrast, the inner surface of the cast-in steel pipe copper stave is isolated at each bump, thereby making compression stresses less likely to act on the stave and suppressing plastic strain. Hence, the bumpy surface of the cast-in steel pipe copper stave reduces stresses and strains which act on the stave, and suppresses deformation. Also, since the cast-in steel pipe copper stave forms water channels using steel pipes, plug welding or pipe connection welding, which are indispensable for making rolled copper staves, are not necessary. By avoiding the use of welding, which is structurally weak parts, the risk for breakage of welds can be eliminated.

Copper staves prevent wear by the scabs formed by using its high cooling ability, thereby avoiding direct contact with the descending material in front of the stave. However, such accretion frequently falls off due to the fluctuations during furnace operations. Without accretion, the wear of a copper stave depends on the contact force and descending speed of the material in front of the stave, hardness of copper and the material, and shape of the material. Given this, counter-measures against wear feasible for a stave include reducing the contact force and descending speed of the material when there is no accretion, in addition to stably retaining accretion, as well as not allowing the hardness of copper to be reduced. While grooves for rolled copper staves is formed by machining, the cast-in steel pipe copper stave forms ribs by integrally casting, allowing for forming as-desired rib shapes. Based on this feature, cast-in copper stave normally has an upward rib structure with wear resistance. The hardness of copper depends on the cooling ability.

If there is no accretion inside-furnace surface of a rolled copper stave, material once entered between ribs hardly moves because the ribs are small. Hence, material in front of the stave descends without being influenced by the ribs. In contrast, since the ribs of the cast-in steel pipe copper stave face upward and are large, material which has entered between the ribs is discharged back into the furnace, creating a flow (load transfer). At this time, the material is discharged upward. This upward flow pushes the material in front of the stave back to the furnace, causing the contact force and descending speed of the material to be reduced at the rib tips.

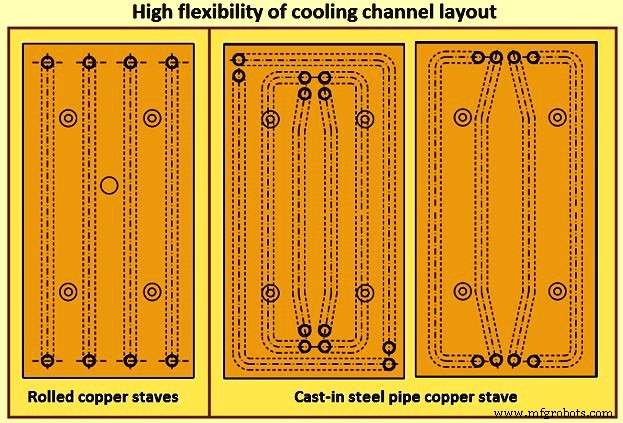

In addition to the technical advantages in extending life and saving energy, the cast-in steel pipe copper stave has also the characteristic of the high design flexibility. When a cast iron stave or cooling plate which a BF uses is broken and something needs to be done in order to extend the life, the replacement with a copper stave using the existing shell opening may be needed. In the case of rolled copper staves, since water channels are formed by drilling, the water channel layout is restricted, making it difficult to freely form water channels in a manner tailored to the existing shell opening. In contrast, water channels of the cast-in steel pipe copper stave, which are formed using bent steel pipes, allow for flexible layout adopting steel pipes for the existing opening of the shell. Fig 8 shows high flexibility of cooling channel layout in cast-in steel pipe copper stave.

Fig 8 High flexibility of cooling channel layout

Layouts of cooling systems

Water cooling systems are normally designed to operate in a closed loop rather than the conventional open systems. This allows the pipe work to be chemically cleaned, and by controlling water chemistry throughout the campaign, this clean surface can be maintained, thus ensuring maximum heat transfer. The development of the sealing of the cooling tubes to the shell is towards the use of ever, thinner, ’softer’ metallic expansion joints. For both systems, i.e. flat plate coolers or staves, there is an increasing use of rubber bend and hoses.

Independent series are typical for water distribution in flat coolers. With stave coolers, it is normal to provide a number of independent flow and return headers in accordance with the number of tubes. This ensures that in the case of failure one feed system, the remaining stave tubes receive sufficient cooling. Nose and corner tubes are connected to the additional water circuits.

The rise in the BF productivity has been accompanied by a greater demand for efficient cooling systems. High-performance cooling systems are needed to ensure that the operational process runs smoothly even when under such stress. Reliable and effective cooling system solution is needed in the high loaded zones of the BF. There are three types of cooling circuits which are normally used for the BF cooling systems. These are (i) closed loop cooling circuits, (ii) combined closed loop cooling circuits, and (ii) semi-closed or open loop cooling circuits or evaporation cooling circuit

Closed loop cooling circuits – These cooling system circuits are normally designed with two or three nitrogen pressurized closed loop water circuits with forced recirculation. The advantages of such a system, as compared to an open loop cooling circuit are (i) circuit can be operated with treated, softened water, (ii) no corrosion, fouling, and clogging of pipes and cooling elements, (iii) low cost for chemical additives, (iv) low water consumption, (v) no contact with oxygen of ambient air, (vi) very sensitive leakage detection is possible, (vii) increase of the evaporation temperature of the cooling water due to operation under adjustable nitrogen pressure (e.g. pressure – 8 bar, evaporation temperature – 170 deg C), (ix) low electrical power consumption, since only the pressure drop is to be covered by the pumps and the differential height is not to be considered, (x) easy flow adjustment and control for the different cooling elements, (xi) low maintenance costs, and (xii) longer life time of circuit equipment and cooling elements resulting in high availability of and hence high productivity.

Combined closed loop cooling circuits – These circuits constitute an economic, but still efficient, reliable, and safe solution. The cooling water is used to cool serially different blocks of cooling elements, still respecting the operation requirements of the individual cooling elements. The total flow rate is considerably reduced while temperature difference of the cooling water is still in an acceptable range and the cooling tower operates efficiently.

Semi-closed or open loop cooling circuits or evaporation cooling circuit – These can also be used as an option in accordance with site conditions. This solution is mainly good for minimum cost upgrades at the existing BFs.

Производственный процесс

- Система автоматизации, измерения и управления доменными процессами

- Производство и использование доменного газа

- Использование орехового кокса в доменной печи

- Вдувание пылевидного угля в доменную печь

- Неисправности доменной печи во время работы

- Системы верхней загрузки доменных печей

- Химия производства чугуна в доменной печи

- Огнеупорная футеровка доменной печи

- Факторы, влияющие на расход кокса в доменной печи

- Доменная печь и ее конструкция