Грануляция доменного шлака в литейном цехе

Грануляция доменного шлака в литейном цехе

Доменная печь (ДП) представляет собой замкнутую систему, в которую железосодержащие материалы (кусковая железная руда, агломерат и/или окатыши), флюсы (шлакообразователи) и восстановители (например, кокс) непрерывно подаются из верхней части шахты печи. через систему зарядки. Продуктами восстановительного процесса, происходящего внутри доменной печи, являются чугун (ТМ) и жидкий шлак. Эти продукты накапливаются в горне доменной печи. Шлак всплывает на поверхность ТМ из-за его меньшей плотности. Жидкие продукты ТМ и шлака, собранные в горне, периодически стекают из летки в желобную систему, где ТМ и шлак разделяются системой водосливов и перемычек. ТМ сливают в ковши ТМ (либо с открытым верхом, либо торпедные), в то время как жидкий шлак либо сбрасывают в большие колодцы сбоку от печи для воздушного охлаждения в агрегатный продукт, либо через установку грануляции шлака. До 1970-х годов доменный шлак считался отходом и складировался в удобном месте вдали от доменной печи.

Различные процессы грануляции жидкого шлака в литейном цехе были разработаны примерно в начале 1970-х годов. Эти процессы отличаются способом обезвоживания влажного гранулированного шлака. Сегодня гранулирование жидкого доменного шлака является общепринятой технологией и используется на всех доменных печах по всему миру.

Количество жидкого шлака очень сильно зависит от шихтового материала, например, сорта железной руды, содержания пустой породы в железной руде и флюсов, добавляемых для корректировки химического состава жидкого шлака. Примерно до 1940-1950-х годов образование шлака в доменной печи составляло около 980 кг/т ТМ. В настоящее время, благодаря лучшему пониманию механизмов образования шлака и всего процесса доменной печи, стало возможным контролировать, оптимизировать и минимизировать образование шлака в доменной печи. В настоящее время удельное количество шлака, образующегося в доменной печи, находится в диапазоне от 175 кг/т ТМ до 350 кг/т ТМ. Жидкий шлак находится при температуре от 1400 до 1550°C.

Шлак доменной печи представляет собой неметаллический побочный продукт, образующийся в процессе производства чугуна. Он состоит в основном из силикатов, алюмосиликатов и алюмосиликатов кальция. Жидкий шлак поглощает большую часть серы (S) из шихты. Основной задачей установки грануляции шлака является переработка жидкого доменного шлака в ценное сырье для цементной и строительной промышленности. Параметры, влияющие на качество гранулированного шлака, включают (i) химический состав жидкого шлака, (ii) температуру жидкого шлака, (iii) содержание стекла в гранулированном шлаке и (iv) среднее распределение частиц гранулированного шлака. В то время как первые два параметра относятся к работе доменной печи, последние два параметра относятся к процессу грануляции шлака. К параметрам процесса грануляции шлака относятся температура и давление воды, используемой для грануляции, а также расход и площадь грануляции, доступная для теплопередачи.

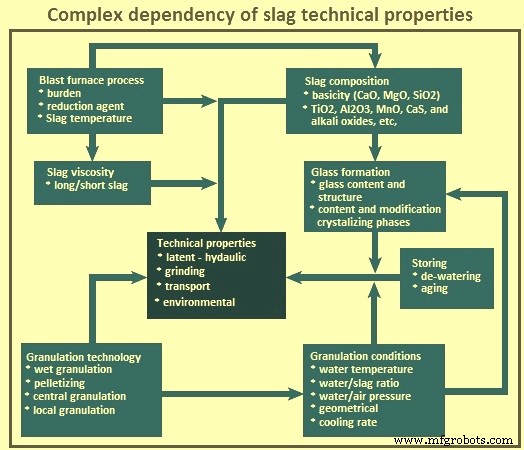

Ценность шлака зависит от его минералогических, химических, физико-механических свойств, таких как основность, стеклосодержание, структура и влажность. Эти технические свойства связаны с шихтой и процессом доменной печи, применяемой технологией грануляции и условиями ее эксплуатации, а также временем хранения и обезвоживания и т. д. На рис. 1 показана комплексная зависимость технических свойств шлака.

Рис. 1 Комплексная зависимость технических свойств шлака

Гранулированный шлак имеет вид бетонного песка. Он стеклообразный и волокнистый по своей природе. При его образовании отсутствует теплота кристаллизации, и материал обладает скрытым гидравлическим свойством образовывать твердые продукты гидратации, как и цемент. Однако в то время как цемент растворяется в воде, что облегчает процесс гидратации, гранулированный шлак растворяется только в щелочном растворе. Щелочное состояние можно создать путем добавления активатора или основного «катализатора», такого как известь. Типичные свойства гранулированного шлака приведены в Таблице 1.

| Вкладка 1 Типичные свойства гранулированного шлака | |||

| Сл. № | Товар | Единица | Значение |

| Физические свойства | |||

| 1 | Штат | <тд 41">Твердые гранулы | |

| 2 | Размер | мм | Менее 10 |

| Химические свойства | |||

| 3 | SiO2 | % | <тд 117">32-38|

| 4 | FeO | % | 0,2 -2 |

| 5 | CaO | % | <тд 117">32-38|

| 6 | MnO | % | 0,02-5 |

| 7 | Al2O3 | % | <тд 117">16-22|

| 8 | S | % | 0,1 -1,2 |

| 9 | MgO | % | <тд 117">6-17|

| 10 | TiO2 | % | 0,5 -1,2 |

| 11 | CaO+MgO+Al2O3/SiO2 | <тд 41"> <тд 117">1-2||

| 12 | Влажность | % | <тд 117">8-15|

| 13 | Нерастворимый остаток | % | <тд 117">0,7-5|

| 12 | Потеря зажигания | % | Нет |

| 14 | Содержимое стекла | % | Более 90 |

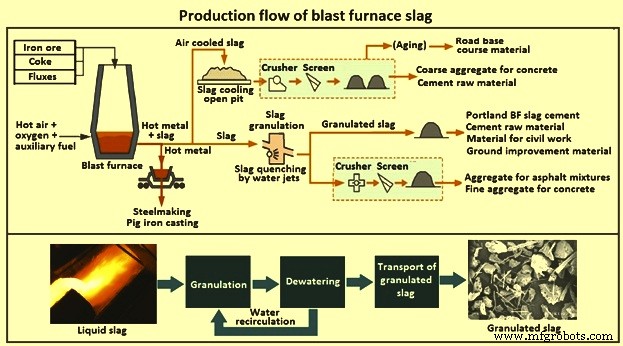

Продукт жидкого шлака в основном включает (i) шлак доменной печи с воздушным охлаждением и (ii) гранулированный шлак доменной печи.

Гранулированный доменный шлак получают путем закалки до стеклообразного состояния, что приводит к незначительной кристаллизации или ее отсутствию. Этот процесс приводит к образованию фрагментов размером с песок (или фриттоподобных), обычно с небольшим количеством рыхлого клинкероподобного материала. Физическая структура и градация гранулированного шлака зависят от химического состава шлака, его температуры в момент водяного гашения и способа производства. Из гранулированного шлака может быть получен молотый гранулированный доменный шлак (ГГБШ). ГГБС обладает вяжущими свойствами и может использоваться в качестве частичной замены или добавки к портландцементу. Шлак доменной печи с воздушным охлаждением получают, если жидкий шлак заливают в слои и медленно охлаждают в условиях окружающей среды. Шлак воздушного охлаждения имеет кристаллическую структуру. При воздушном охлаждении образуется твердый кусковой шлак, который впоследствии измельчается и просеивается.

Крупный заполнитель из шлака доменной печи для приготовления бетона получают путем дробления шлака с воздушным охлаждением и последующей сортировки через сита, а мелкий заполнитель получают путем легкого измельчения гранулированного шлака для контроля размера зерен и последующей сортировки. На рис. 2 показан технологический процесс производства доменного шлака.

Рис. 2. Производственный поток доменного шлака

Концепция грануляции шлака

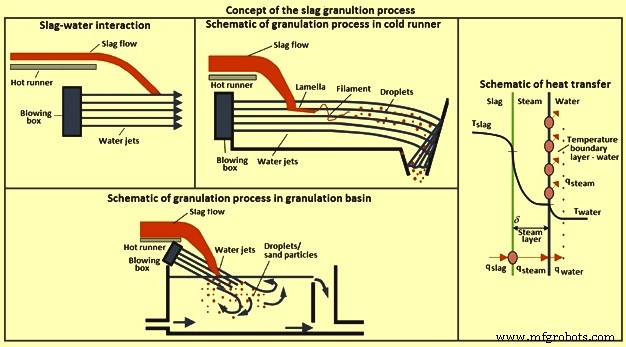

Процесс грануляции шлака включает заливку жидкого шлака через струю воды под высоким давлением в грануляционную головку, расположенную в непосредственной близости от доменной печи. Процесс грануляции представляет собой контролируемое закаливание шлака в холодной воде, не дающее времени для роста кристаллов. Требуется большой объем воды (оптимально около 10 частей воды на 1 часть жидкого шлака). Во время этого процесса тушения жидкий шлак подвергается ускоренному охлаждению в условиях контролируемого потока воды и превращается в стекловидный песок с примерно 97 % твердых частиц гранулированного шлака размером менее 3 мм и средним размером около 1 мм. Точка удара жидкого шлака и воды под высоким давлением зависит от потока шлака и его температуры, а также от наклона и формы горячеканальной системы.

Теплообмен между жидким шлаком и грануляционной водой должен происходить очень быстро. Струи грануляционной воды разбивают поток шлака на пластины жидкого шлака, которые сначала распадаются на нити, а затем на капли. Наилучшая теплопередача происходит, когда поверхность контакта между жидким шлаком и водой максимальна, т. е. когда шлак превратился в капли и полностью окружен водой. Время затвердевания зависит от размера капель шлака, разницы температур между жидким шлаком и грануляционной водой и контактной среды между шлаком и водой.

В зависимости от температуры грануляционной воды вокруг капли шлака имеют место различные механизмы теплопередачи. Это (i) отвод тепла только за счет выпуска пара, который применим, если температура грануляционной воды равна температуре кипения воды, (ii) отвод тепла за счет выделения пара и передачи тепла в воду для грануляции, что применимо в большинстве случаев, и ( iii) отвод тепла без выделения пара, а только за счет передачи тепла в воду для грануляции, что применимо, если вода для грануляции холодная и допускает немедленную конденсацию генерируемого пара.

В целом температура кипения не достигается при грануляции с холодной водой, за исключением локальных пятен из-за кратковременных высоких потоков шлака. Отвод тепла без выделения пара может иметь место при гранулировании с использованием холодной воды и в тех случаях, когда хорошая турбулентность между шлаком и водой обеспечивает оптимальный отвод тепла. Однако наиболее распространена ситуация отвода тепла за счет выделения пара и передачи тепла в грануляционную воду. Принцип процесса грануляции шлака показан на рис. 3.

Рис. 3. Концепция процесса грануляции шлака

Процесс грануляции жидкого шлака может выполняться с использованием горячей или холодной воды для грануляции, что позволяет использовать две различные схемы водяного контура. Установка грануляции шлака, предназначенная для контура грануляции горячей воды, не имеет градирни. Грануляционная вода, циркулирующая по замкнутому контуру, нагревается до температуры, близкой к температуре кипения. Отвод тепла от жидкого шлака при водогрейной грануляции происходит в основном за счет выделения пара. Холодная подпиточная вода добавляется в систему только для компенсации потерь пара и влаги. Средняя температура воды в контуре составляет от 90°C до 95°C. В точке удара, где грануляционная вода вступает в контакт с жидким шлаком, ожидается температура воды около 95°C и даже выше.

В случае процесса грануляции жидкого шлака с холодной грануляционной водой процесс грануляции начинается, когда грануляционная вода вступает в контакт с жидким шлаком (рис. 3). Поток шлака распадается на ламели и нити, затем на капли. Только часть шлака гранулируется на пути через холодный желоб в приемный бункер, но, вероятно, завершается после удара об отбойную плиту внутри приемного бункера и падения в приемный бункер. В этой конструкции только часть потока воды используется непосредственно для процесса грануляции, а часть используется для охлаждения пластин защиты от износа рядом с передней частью холодного литника.

Установка грануляции шлака, предназначенная для замкнутого контура холодной воды, оснащена градирней, назначением которой является поддержание постоянной холодной температуры технологической (гранулирующей) воды. Отвод тепла от жидкого шлака, контактирующего с холодной грануляционной водой, происходит за счет передачи тепла в воду и частично за счет выделения пара. Теплопередача через выделение пара варьируется в зависимости от температуры воды грануляции и мгновенного расхода шлака. При малых расходах шлака теплоотдача жидкого шлака происходит в основном за счет передачи в холодную воду, тогда как при больших расходах шлака происходит паровыделение. Установка грануляции шлака с контуром холодной воды имеет более высокий потенциал для быстрого отвода тепла по сравнению с установкой грануляции шлака, спроектированной с контуром горячей воды.

В случае конструкции с холодным литником холодный литник устанавливается как продолжение горячеканального, со встроенной продувочной коробкой на переднем конце. Выдувная камера полностью встроена в холодный канал, который установлен под концевым патрубком горячего канала. Холодный желоб служит для направления водно-шлаковой смеси в приемный бункер и оснащен износостойкой футеровкой, так как частицы гранулированного шлака очень абразивны. Тепловой поток жидкого шлака требует распыления воды рядом с холодным желобом на переднем конце.

Резервуар для грануляции, расположенный ниже конца горловины горячеканальной системы, состоит из резервуара для воды, размеры которого могут различаться в зависимости от схемы установки (рис. 3). Резервуар, заполненный водой до определенного уровня, позволяет подавать воду в дополнение к циркуляционной воде для грануляции. Таким образом, грануляция, поддерживаемая турбулентной водяной баней, происходит намного быстрее по сравнению с компоновкой холодного литника. Компоновка позволяет проектировать водяные контуры с меньшим расходом воды, но, тем не менее, с большим количеством воды, доступной для грануляции, без ущерба для безопасности. Бак можно легко защитить от износа, который в случае с холодным литником требует тщательного обслуживания. Компоновка бассейна может уменьшить количество выталкиваемого шлака в бассейн для грануляции ниже уровня воды. Теплообмен между каплями шлака и водой теперь осуществляется не только струями воды из дутьевой коробки, но и водой, окружающей и заключающей каждую каплю в водоеме. Струи воды, ударяющиеся о поверхность воды внутри резервуара для грануляции, способствуют созданию турбулентных условий в резервуаре и способствуют более быстрому охлаждению капель шлака в частицы гранулированного шлака. Несмотря на то, что в этой конструкции соотношение воды и шлака снижено, для грануляции доступно больше воды, т. е. объем воды в резервуаре и поток воды в камере продувки. Процесс грануляции происходит быстрее и, таким образом, время затвердевания сокращается

Установка грануляции шлака

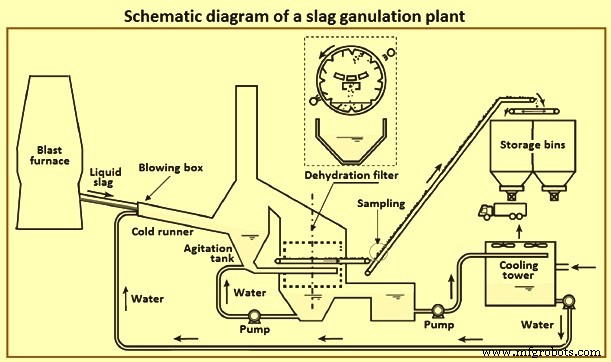

Основные компоненты установки для грануляции шлака состоят из (i) горячеканальной системы, (ii) продувочной камеры, (iii) резервуара для грануляции, (iv) дымовой трубы и колонны конденсации, (v) распределительных и замедляющих камер, (vi) де - поливочное оборудование или сооружение, (vii) резервуар для горячей воды, (viii) насосы, (ix) градирня, (xii) резервуар для холодной воды, (xiii) буферный резервуар, (xiv) подпиточная вода, (xv) конвейерная лента , и (xvi) куча запасов.

Установка грануляции шлака включает (i) секцию грануляции, (ii) секцию обезвоживания и (iii) секцию хранения. Секция грануляции шлака соединяет желоб горячего шлака доменной печи и секцию обезвоживания. Принципиальная схема установки грануляции шлака показана на рис. 4.

Рис. 4. Принципиальная схема установки грануляции шлака

Раздел грануляции – Здесь жидкий доменный шлак подвергается закалке водой и затвердеванию в мелкие частицы, что устраняет необходимость в тяжелом дробильном оборудовании. Жидкий шлак по желобам поступает из доменной печи в блок грануляции. Из желоба поток жидкого шлака с температурой около 1500°C выливается в высокоскоростной поток воды в распылительной головке для грануляции, после чего достигает температуры около 50°C в резервуаре для грануляции. Это быстрое затвердевание с последующим разрушением материала на мелкие кусочки регулируется избытком используемой воды. Из-за высокой температуры жидкого шлака вода частично испаряется, а затем конденсируется в конденсационной башне, расположенной над резервуаром для грануляции.

Производство шлака при выпуске доменной печи обычно составляет до 10 т/мин. Чтобы справиться с этим изменением, поток воды в блок грануляции можно контролировать с помощью расчета энергетического баланса, чтобы обеспечить эффективную и экономичную работу. Управляющим элементом является клапан, регулирующий часть потока воды на распылительную головку гранулятора.

Распылительная головка для грануляции является технологической частью гранулятора, где происходит интенсивное смешивание воды и шлака, что обеспечивает быструю и эффективную грануляцию. Распылительная головка предназначена для создания определенного потока воды для оптимального перемешивания и предназначена для направления струй воды под высоким давлением в свободно падающий поток жидкого шлака.

Основной объем воды направляется форсунками, образуя быстро движущийся водный желоб в дне желоба грануляции. Назначение этого водного слоя, помимо гранулирования шлака, состоит в защите желоба грануляции и отводе гранулированной смеси. Кроме того, несколько форсунок расположены по бокам потока шлака, чтобы гарантировать, что весь шлак гранулируется на мелкие кусочки как можно быстрее, для обеспечения дополнительного охлаждения, а также для продвижения смеси шлака и воды в желобе. Конфигурация водяных струй такова, что жидкий шлак в нормальных условиях не касается дна желоба грануляции. Распылительные головки обычно содержат съемные форсунки с керамическими вставками и распылительные головки, которые можно быстро заменить при коротких интервалах технического обслуживания.

Количество воды для форсунки составляет около 1200 м3/ч для нижней нижней форсунки, 600 м3/ч для верхней нижней форсунки и 100 м3/ч для боковых форсунок. В нормальных условиях для грануляции используется 1800 м3/ч, но на последней стадии разливки доменной печи, когда объемы шлака могут увеличиться, можно добавить дополнительно 600 м3/ч за счет включения дополнительных распылительных головок и увеличения общего расхода. поток до 2400 м3/ч.

Требования к распылительной головке:(i) простая и логичная конструкция для снижения стоимости изготовления и упрощения замены, (ii) изготовление из износостойких материалов, например, использование керамических вставок для форсунок и направляющих, (iii) простота для осмотра и замены, а также (iv) легкий доступ и легкость очистки.

Во время этого процесса тушения вода испаряется, а соединения SOx высвобождаются. Эти выбросы могут быть устранены путем применения градирни конденсации, которая включает в себя сборку форсунок для распыления воды. Эти спреи обеспечивают растворение выбросов в воде. Затем они частично нейтрализуются CaO в шлаке.

Весь резервуар для грануляции облицован износостойким огнеупором, так как он подвергается воздействию высокотурбулентной и эрозионной смеси воды и частиц шлака. Эта смесь самотеком подается в секцию обезвоживания для отделения частиц шлака от воды.

Секция обезвоживания – В секции грануляции к шлаку добавляется вода, которую необходимо удалить и переработать. Обезвоживание требуется для снижения содержания влаги примерно до 10–12 %. Обезвоженный шлак может быть выгружен непосредственно в грузовик или в систему обработки материалов для дальнейшей транспортировки. Многие системы обезвоживания использовались на различных типах установок для грануляции шлака. К ним относятся фильтрующий слой со слоями гравия, осушитель, вращающееся колесо для обезвоживания, барабан для обезвоживания, стационарные силосы для обезвоживания и т. д.

Раздел хранилища – Затем обезвоженный гранулированный шлак направляется в хранилище гранулированного шлака. Для хранения гранулированного шлака используются как силосы, так и открытые хранилища.

Установка для грануляции шлака, как правило, представляет собой компактную установку и подходит для приложений с ограниченным пространством. Установки грануляции, обезвоживания и хранения физически независимы и могут быть установлены в разных местах. Завод допускает несколько комбинаций.

Процесс гранулирования литейного шлака

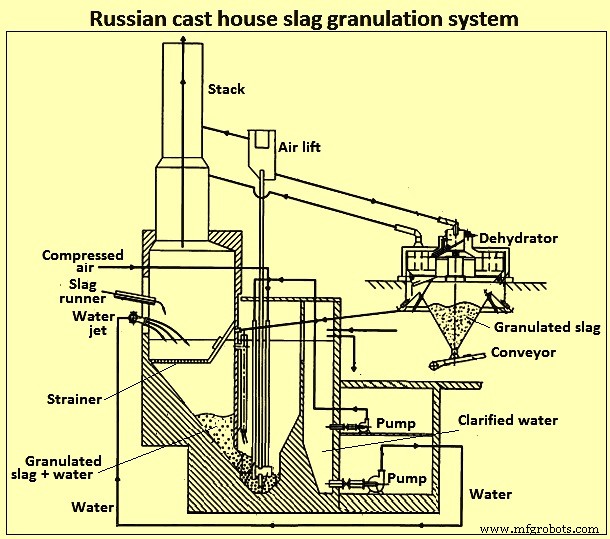

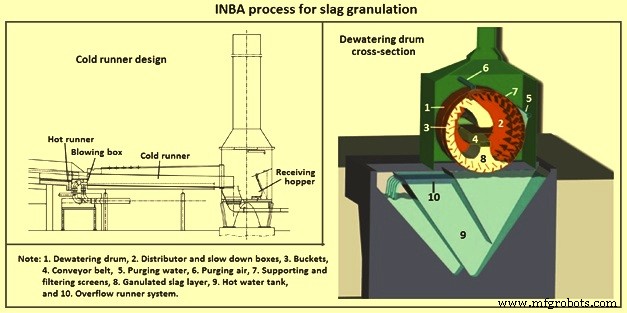

Существует несколько способов грануляции литейного шлака. Основными процессами грануляции шлака, которые в настоящее время эксплуатируются, являются система грануляции OCP (процесс открытого цикла), установки российского дизайна (рис. 5), система RASA и установки грануляции шлака INBA (рис. 6) и т. д.

Рис. 5. Система грануляции шлака литейного производства в России

Процесс грануляции литейного шлака начинается с отделения жидкого шлака от ТМ. Жидкий шлак направляется в камеру грануляции по ряду желобов, защищенных футеровкой и песком. В камере грануляции происходит непосредственный контакт между потоком воды под давлением и жидким шлаком. Из-за быстрого охлаждения и воздействия давления воды жидкий шлак гранулируется в стеклообразные частицы, похожие на песок, которые образуют смесь суспензии с водой. Эта шламовая смесь воды и гранулированного шлака транспортируется в секцию обезвоживания.

Самый простой способ обезвоживания – фильтрующий слой со слоями гравия. Этот фильтрующий слой периодически обратно промывают водой и воздухом для удаления засорения мелкими частицами шлака. Обезвоживающие сооружения РАСА состоят из нескольких фильтрующих слоев, которые состоят из слоев гальки разной крупности на дне. Самым популярным обезвоживающим оборудованием является вращающийся обезвоживающий барабан процесса INBA. Гранулированный шлак и водная пульпа равномерно распределяются по всей длине барабана. Осевые лопасти внутри барабана непрерывно поднимают гранулированный шлак и укладывают его на конвейерную ленту, расположенную над распределителем. Мелкая сетка на внешней стороне барабана удерживает гранулированный шлак и позволяет воде фильтроваться. Слой гранулированного шлака на дне барабана создает эффект самофильтрации.

После обезвоживания остаточная влажность гранулированного шлака составляет от 10 % до 12 %. Обезвоженная вода очищается, охлаждается и используется повторно. Высушенный шлак направляется на склад гранулированного шлака для отгрузки потребителям. Водяные пары, образующиеся при грануляции шлака, выбрасываются через дымовую трубу, обычно изготовленную из нержавеющей стали.

Рис. 6. Процесс INBA для грануляции шлака

Выбросы в процессе грануляции шлака

Шлак доменной печи имеет содержание серы около 1 %. Оно может доходить до 2 % в зависимости от содержания серы в коксе и угле. Основным соединением серы является сульфид кальция (CaS), и во время грануляции образуются и выделяются газообразные соединения серы. Они состоят в основном из сероводорода (H2S) и диоксида серы (SO2) в соответствии с упрощенными уравнениями реакции (i) CaS + H2O =H2S + CaO и (ii) CaS + 3/2 O2 =SO2 + CaO. Эти реакции происходят в основном при температурах выше 1100°C. Пока капля шлака жидкая, CaS достаточно доступен для питания поверхности шлака/пара. Поступление S к контактной поверхности осуществляется потоком и диффузией. Однако, когда поверхность капли затвердевает (кожа), перенос S происходит только за счет диффузии. Поскольку коэффициент диффузии для твердого тела значительно меньше, чем для жидкости, дальнейшее поступление S из жидкости на поверхность прекращается. Только S, содержащийся в кожуре, реагирует с паром после образования твердой пленки. Поскольку пар является продуктом паров H2O и газообразных соединений серы (H2S, SO2) в контакте с окружающей грануляционной водой, соединения серы переходят в раствор в соответствии с соответствующими парциальными давлениями. Преобладающие условия, такие как температура воды, значение рН воды и растворимость H2S и SO2, определяют количество соединений серы, высвобождаемых через пар и выбрасываемых в атмосферу или связанных с CaO, содержащимся в воде.

Преимущества грануляции шлака

Преимущества процесса грануляции шлака включают (i) преобразование отходов в ценный полезный продукт, (ii) устранение сброса шлака и, следовательно, всех связанных с ним недостатков, (iii) инвестиционные и эксплуатационные затраты ниже, чем затраты, связанные с отвал шлака, (iv) это надежный процесс, (v) сокращение рабочей силы по сравнению с отвалом шлака, (vi) процесс может быть полностью автоматизирован, (vii) экономится площадь земли, необходимая для отвала шлака, (viii) компактность конструкция грануляционной установки требует лишь небольшой площади, (ix) поскольку она установлена рядом с литейным двором доменной печи, она помогает работе доменной печи из-за непрерывного потока данных от грануляционной установки.

Производственный процесс

- Доменный шлак и его роль в работе печи

- Производство и использование доменного газа

- Использование орехового кокса в доменной печи

- Производительность доменной печи и влияющие параметры

- Защита футеровки горна доменной печи добавлением TiO2

- Высокоглиноземистый шлак и доменная печь

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Химия производства чугуна в доменной печи

- Огнеупорная футеровка доменной печи