Индукционная печь и производство стали

Индукционная печь и производство стали

Индукционная печь — это печь для производства стали, в которой для работы используется электрическая энергия. Производство стали в индукционных печах (IF) является одним из двух процессов производства электротехнической стали. В другом процессе электросталеплавильного производства используется электродуговая печь (ЭДП). Несмотря на то, что IF используются уже давно, производство мягкой стали на IF - относительно не очень старое явление.

Принцип плавления в ПЧ заключается в том, что источник высокого напряжения от первичной катушки индуцирует низкое напряжение и большой ток в металле или вторичной обмотке. IF использует тепло, выделяемое вихревыми токами, генерируемыми переменным полем высокой частоты. Переменное магнитное поле, создаваемое высокочастотным током, индуцирует мощные вихревые токи в заряде, что приводит к очень быстрому нагреву.

История

Развитие ПЧ началось с открытия Майклом Фарадеем принципа электромагнитной индукции. Однако только в конце 1870-х годов Де Ферранти в Европе начал эксперименты с индукционными печами. Первый IF для плавки металлов был запатентован Эдвардом Алленом Колби примерно в 1900 году. Первое практическое использование IF было сделано Кьеллином в Гизинге, Швеция, в 1900 году. Первая сталь была произведена в IF в Соединенных Штатах в 1907 году в печи Колби около Филадельфия. Первая ПЧ для трехфазного применения была построена в Германии в 1906 году компанией Rochling-Rodenhauser.

Характеристики индукционной печи

Существуют в основном два типа IF. Это (i) канальная ПЧ и (ii) бессердечниковая ПЧ.

Канал IF состоит из стальной оболочки с огнеупорной футеровкой, в которой находится расплавленный металл. К стальному кожуху прикреплена и соединена горловиной индукционная установка, которая образует плавильную часть печи. Индукционный блок состоит из железного сердечника в виде кольца, вокруг которого намотана первичная индукционная катушка. Эта сборка образует простой трансформатор, в котором петли из расплавленного металла составляют вторичный компонент. Тепло, выделяемое в контуре, заставляет металл циркулировать в основной колодец печи. Циркуляция расплавленного металла вызывает полезное перемешивание расплава. Канал IF обычно используется для плавления сплавов с низкой температурой плавления или в качестве блока выдержки и перегрева для сплавов с более высокой температурой плавления, таких как чугун. Печь можно использовать в качестве держателя для металла, выплавляемого вне пиковой нагрузки в тигельном тигельном тигле, тем самым снижая общие затраты на плавку за счет исключения затрат на пиковую нагрузку. Канал IF обычно не используется для производства стали.

IF без сердечника имеет довольно простую конструкцию. В основном он состоит из огнеупорного сосуда и окружающего его змеевика, опирающегося на стальную раму. Когда через катушку протекает переменный ток (AC), он создает электромагнитное поле, которое, в свою очередь, индуцирует вихревые токи в заряженном материале. Этот шихтовый материал нагревается по закону Джоуля, и при дальнейшем нагреве шихтовый материал плавится.

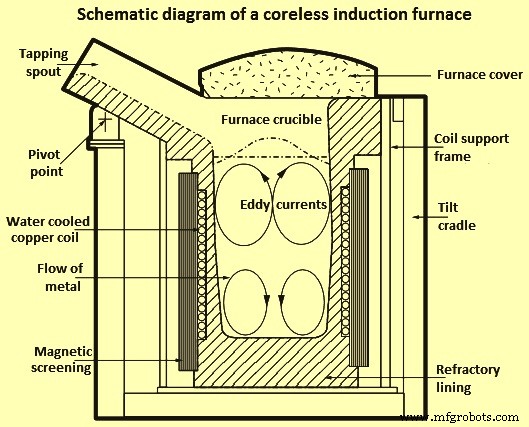

Основным компонентом тигля без сердечника является тигель, блок питания, состоящий из трансформатора, инвертора и конденсаторной батареи, зарядное устройство, система охлаждения блока питания и змеевика печи, система управления технологическим процессом и оборудование для удаления дыма. Принципиальная схема ПЧ без сердечника показана на рис. 1.

Рис. 1. Принципиальная схема IF без сердечника

В случае IF без сердечника сердцем печи является змеевик, который состоит из полой секции прочной медной трубки с высокой проводимостью, которая намотана в виде спиральной катушки. Форма катушки содержится в стальной оболочке, а магнитное экранирование используется для предотвращения нагрева несущей оболочки. Для защиты от перегрева змеевик охлаждается водой, при этом вода рециркулирует после охлаждения в градирне. Корпус поддерживается цапфами, на которых печь наклоняется для облегчения заливки. Тигель формируется путем утрамбовки гранулированного огнеупора между змеевиком и полым внутренним опалубком, который плавится при первом нагреве, оставляющем спеченную футеровку.

Печь имеет две отдельные электрические системы, одна для системы охлаждения, наклона печи и контрольно-измерительных приборов, а вторая для питания индукционной катушки. Питание индукционной катушки подается от трехфазной линии высокого напряжения и большой силы тока. Блок питания преобразует напряжение и частоту сети в необходимые для электроплавки. Частоты, используемые при индукционной плавке, варьируются от 50 циклов в секунду (сетевая частота) до 10 000 циклов в секунду (высокая частота). Чем выше рабочая частота, тем больше максимальная мощность, которая может быть подведена к печи данной мощности, и тем меньше создаваемая турбулентность.

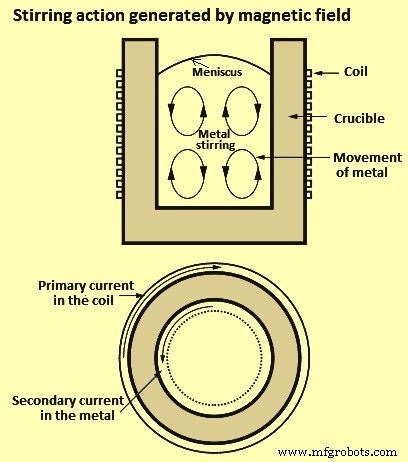

Когда шихтовый материал расплавлен, взаимодействие магнитного поля и электрических токов, протекающих в индукционной катушке, вызывает перемешивание в расплавленном металле (рис. 2). Это перемешивание заставляет расплавленный металл подниматься вверх в центре, вызывая характерный мениск на поверхности металла. На степень перемешивания влияют применяемая мощность и частота, а также размер и форма катушки, а также плотность и вязкость расплавленного металла. Перемешивание в ванне важно, так как оно способствует смешиванию сплавов и плавлению стружки, а также гомогенизации температуры во всей печи. Чрезмерное перемешивание может увеличить газовыделение, износ футеровки и окисление сплавов.

Рис. 2. Перемешивание, создаваемое магнитным полем

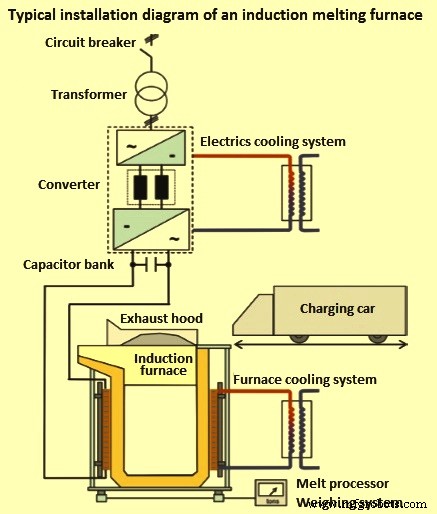

IF без сердечника обычно используется для плавки всех сортов железа и стали, а также многих сплавов цветных металлов. Печь идеально подходит для переплавки и легирования благодаря высокой степени контроля температуры и химического состава, а индукционный ток обеспечивает хорошую циркуляцию расплава. В этой печи, поскольку шихтовый материал плавится сам по себе за счет вырабатываемого тепла, выбросы, создаваемые другими типами сталеплавильных печей, не обнаруживаются. Типовая схема установки индукционной плавильной печи показана на рис. 3.

Рис. 3. Типовая схема установки индукционной плавильной печи

Механизм перемешивания ванны

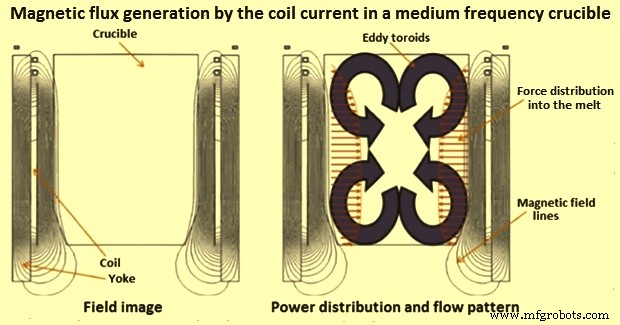

Вихревые токи, наведенные в шихте печи, и магнитная индукция создают электромагнитные силы. Эти силы в основном действуют в радиальном направлении к оси печи и отжимают расплав внутрь от стенки печи. Гравитация работает против этих сил, поэтому на поверхности ванны образуется купол (мениск). Дополнительно создается поток ванны в виде двух вихревых тороидов с противоположным направлением витков. Это связано с тем, что радиальное давление достигает максимума примерно на середине катушки из-за рассеяния поля на конце катушки. Распределение мощности и схема потока показаны на рис. 4.

Рис. 4. Генерация магнитного потока током катушки в среднечастотном тигле

Индуктивное перемешивание в ванне, во-первых, приводит к хорошей гомогенизации расплавленного металла по температуре и химическому составу. Он также перемешивает шихтовые материалы и создает оптимальные условия теплопередачи для плавления шихтовых материалов.

Питание на индукционную катушку подается через трансформатор, преобразователь частоты и батарею конденсаторов. Конденсаторная батарея предназначена для компенсации реактивной мощности. Кроме того, поскольку индукционная печь включается через временную рампу, исключаются все типы мерцаний и нагрузка на сеть из-за бросков тока. Ток, подаваемый инвертором, колеблется с резонансной частотой (в пределах от 60 % до 110 % номинальной частоты), что помогает простым способом регулировать постоянную нагрузку.

Потери энергии

Электроэнергия, необходимая для нагрева одной тонны стали до 1500°С, составляет около 396 кВтч. В печи, как правило, происходит большое количество потерь, что увеличивает удельный расход энергии до более чем 500 кВтч на тонну (кВтч/т). Потери в основном представляют собой тепловые потери в печи, потери в змеевике печи, потери в батареях конденсаторов, потери в преобразователе и потери в силовом трансформаторе. Охлаждающая вода поглощает от 20 % до 33 % потерь энергии.

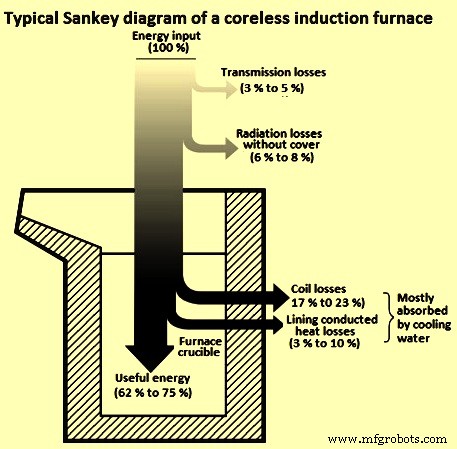

В типичном IF потери энергии в оборудовании составляют от 100 кВтч/т до 130 кВтч/т. КПД печи составляет от 62 % до 75 %. Благодаря новой разработке энергоэффективных змеевиков, новому огнеупорному материалу, снижению потерь в преобразователях и трансформаторах, а также современному печному оборудованию потери энергии снижены до уровня от 60 кВтч/т до 90 кВтч/т. Новые печи имеют КПД в диапазоне от 81 % до 87 %. Обычные потери энергии ПЧ без сердечника показаны на типичной диаграмме Санки на рис. 5.

Рис. 5. Типичная диаграмма Санки индукционной печи без тигельного стержня

Работа индукционной печи

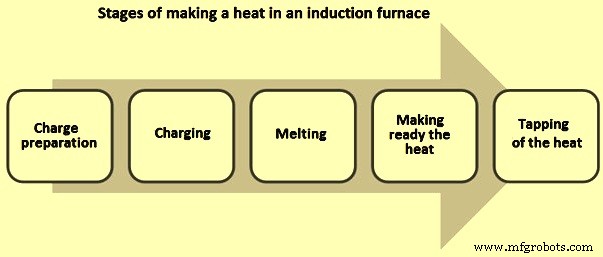

Эффективная работа тигельной индукционной печи зависит в первую очередь от соблюдения правил эксплуатации. Этапы проведения плавки в ИФ показаны на рис. 6.

Рис. 6. Этапы создания забега в IF

Подготовка и зарядка – Перед началом плавки сырье взвешивают и хранят рядом с печью на загрузочном этаже печи. Заряд должен быть свободен от всех посторонних материалов, включая песок, грязь и масло/смазку. Ржавый лом не только требует больше времени для плавления, но и содержит меньше металла на одну загрузку. На каждый 1 % шлака, образовавшегося при 1500°С, потери энергии составляют 10 кВтч/т. Лом должен быть чистым. Точный вес ферросплавов следует держать наготове, так как ферросплавы очень дороги, а правильное обращение с ними не только снижает потери, но и сокращает время, затрачиваемое на их добавление.

Максимальный размер одного куска металла/лома не должен превышать одной трети диаметра тигля печи. Это позволяет избежать проблемы моста. При этом каждая загрузка должна составлять около 10 % объема тигля. Также не должно быть острых краев, особенно у тяжелого и крупногабаритного лома, так как это может повредить огнеупорную футеровку печи. Кроме того, печь нельзя загружать выше уровня змеевика, т.е. загружать печь на полную мощность. При этом следует понимать, что по мере износа футеровки печи загрузка может несколько увеличиваться.

Должна соблюдаться правильная последовательность заряда. Металл большего размера загружается первым, затем загружается меньший размер, а зазоры заполняются токарной обработкой и растачиванием. Использование стального лома в кипах и незакрепленных сверл (стружка для механической обработки) должно контролироваться. Осушители шихты и подогреватели шихты должны использоваться для удаления влаги, предварительного нагрева шихты и удаления любого масла или жира. Следует избегать попадания в расплав влажного или влажного лома, так как это может привести к взрыву.

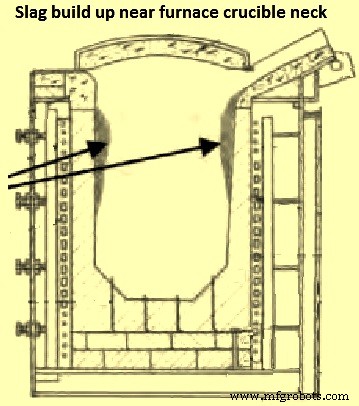

Расплавление и подготовка тепла – Очень важно, чтобы печь всегда работала на полную мощность. Это не только сокращает продолжительность партии, но и повышает энергоэффективность. За счет использования крышки печи можно существенно снизить потери тепла излучением. Следует избегать скопления шлака на стенках печи (рис. 7). Типичное накопление шлака происходит вблизи горловины, выше уровня змеевика, где эффект перемешивания меньше. Большое значение имеет количество флюса, используемого для удаления шлака. Обычно расход флюса составляет менее 1 кг на тонну стали. Для удаления шлака следует использовать соответствующие инструменты. Вместо стержня или стержня для удаления шлака следует использовать инструменты с плоской головкой. Они более эффективны и занимают меньше времени.

Рис. 7. Шлак скопился возле горловины тигля печи

Управление процессом с помощью процессора расплава приводит к меньшему количеству перерывов. Обычно управление технологическим процессом сокращает время простоя на 2-4 минуты. Лаборатория спектральных испытаний должна быть расположена рядом со сталеплавильным цехом, чтобы избежать ожидания химического анализа проб плавки и шлака. Следует избегать ненужного перегрева жидкой стали. Перегрев на 50 градусов может привести к увеличению удельного энергопотребления печи на 25 кВтч/т.

Наблюдение за теплом – Компоновка установки играет важную роль в определении пути, пройденного жидкой сталью в ковше, и перепада температуры. Размер ковша должен быть оптимизирован для минимизации потерь тепла и максимально быстрого опорожнения печи. Плавку необходимо синхронизировать с разливкой жидкой стали. Жидкая сталь не ждет в печи. Во избежание падения температуры следует использовать подогреватель ковша. Использование жидкой стали для предварительного нагрева ковша достаточно энергоемко и дорого. Количество жидкой стали, остающейся в ковше, должно быть как можно меньше. Покрытие ковша должно использоваться для минимизации падения температуры из-за потерь на излучение от верха ковша.

Производство низкоуглеродистой стали в индукционной печи

Большой тоннаж низкоуглеродистой стали производится по маршруту IF во всем мире. При производстве этой стали контролируется химический состав конечного продукта. Необходимо провести химический анализ всех исходных материалов, чтобы принять решение о составе шихты. После завершения 50 % загрузки исходных материалов образец ванны анализируется на химический состав. На основе химического анализа пробы ванны на этом этапе производятся расчеты дальнейших добавок металлов. Если проба ванны на этой стадии показывает высокое процентное содержание углерода, серы и фосфора, то следует увеличить содержание губчатого железа в шихте. Окончательную пробу ванны отбирают после завершения плавления на 80 %. На основании анализа этого образца в заряд вносится еще одна корректировка. Более низкое содержание углерода в образце корректируется увеличением количества передельного/шихтового чугуна в шихте. Кремний и марганец в металле окисляются оксидом железа губчатого железа. Сера и фосфор также разбавляются губчатым железом. Из-за использования губчатого железа микроэлементы в стали, изготовленной в IF, остаются под контролем.

Мониторинг параметров и анализ данных

Мониторинг энергии является первым шагом к достижению энергосбережения. Для печи желательно установить отдельный счетчик электроэнергии. Потребление энергии должно контролироваться на основе теплоты, чтобы можно было анализировать потребление энергии в корреляции с производственными данными, чтобы получить ежедневное удельное потребление энергии печи. Любой пик или впадина в данных должны быть изучены и исследованы в сочетании с температурой выпуска и количеством выпускаемого металла. Необходимо контролировать температуру воды для охлаждения змеевика и панели, а также скорость потока. Панель следует проверять еженедельно, а очистку – ежемесячно. Эффективное хранение сырья важно для оптимальной работы печи. Например, лом, если он хранится на земляном полу, приводит к скоплению пыли и влаги.

Футеровка индукционной печи

Футеровка является важной частью индукционной печи. Производительность печи напрямую связана с производительностью ее футеровки. Хорошо уложенная и стабилизированная футеровка обеспечивает плавную работу печи, оптимальную производительность и хороший контроль металлургических реакций. Практика футеровки, наиболее подходящая для конкретной печи, зависит от мощности и конструкции печи, практики эксплуатации, принятой при производстве плавки, и производительности печи. Для успешной и стабильной работы футеровки важными аспектами являются (i) использование материала футеровки надлежащего сорта и качества, (ii) тщательная и систематическая практика футеровки и (iii) постоянство условий труда.

Обычно выбор огнеупора для футеровки печи основывается на (i) типе и размере печи, (ii) типе выплавляемой стали, (ii) температуре расплавленной стали и (iv) тип и состав шлака, образующегося при плавке. Для футеровки используются три вида набивных масс. Это (i) кислые, (ii) основные и (iii) нейтральные. Если шлак содержит большое количество кислотных компонентов, то используется футеровка из кремнезема (SiO2). Для шлаков с высоким индексом щелочности оптимальным выбором являются футеровки из магнезита (MgO). Нейтральный огнеупор стал новой тенденцией для футеровки IF. Набивная огнеупорная масса, используемая для нейтральной футеровки в ИФ, состоит из смеси глинозема (Al2O3) и спеченного MgO, смешанного по определенному гранулометрическому составу

Для футеровки IF необходимо выбрать правильный материал футеровки. Толщину футеровки в днище или боковых стенках увеличивать не следует, так как увеличение толщины футеровки означает снижение производительности печи и увеличение потребляемой мощности. Печь не должна остывать очень медленно. Принудительное воздушное охлаждение помогает в развитии трещин меньшей глубины, что способствует более быстрому циклу холодного пуска. Время цикла холодного пуска в идеале должно быть не более 120 % нормального времени цикла. Рулонный цемент должен быть гладким, прямолинейным и иметь толщину от 3 мм до 5 мм. При выполнении работ по футеровке печи необходимо следить за тем, чтобы каждый слой был не более 50 мм. Уплотнение лучше с меньшим слоем.

Сравнение с процессом производства стали в ЭДП

По сравнению с ЭДП, индукционные печи имеют такие характеристики, как (i) высокая и относительно узкая плавильная камера (большое соотношение h/d), (ii) малая толщина стенок тигля, (iii) низкая температура шлака и (iv) мощное перемешивание ванны. Сравнение некоторых рабочих параметров ПЧ с параметрами ЭДП в процессе производства стали приведено в Таблице 1.

| Вкладка 1 Сравнение рабочих параметров ПЧ с ДСП | ||||

| Сл. № | Параметр | Единица | ЕСЛИ | ЭДП |

| 1 | Электроэнергия | кВтч/т | <тд 128">540-550 <тд 147">490-510||

| 2 | Огнеупорный | кг/т | <тд 128">3.4-3.6 <тд 147">4.1-4.2||

| 3 | Электроды | кг/т | Нет | <тд 147">2,4-2,6|

| 4 | Кислород | N куб.м/т | Нет | <тд 147">15-25|

| 5 | Флюс | кг/т | Нет | <тд 147">25-28|

| 6 | Пылеобразование | кг/т | <тд 128">1-2 <тд 147">5-10||

| 7 | Уровень шума | дБ(А) | <тд 128">82-86 <тд 147">90-100||

| 8 | Образование шлака | кг/т | <тд 128">11-15 <тд 147">60-70||

| 9 | Потери при плавлении | % | <тд 128">1-2 <тд 147">7-10||

| 10 | Обезуглероживание | <тд 64">Ограничено огнеупорным износом | Возможно путем продувки O2 и реакции шлака | |

| 11 | Десульфурация | <тд 64">|||

| 12 | Дефосфорирование | <тд 64">|||

| 13 | Электроснабжение | <тд 64">Низкая нагрузка | Высокая нагрузка | |

| Мерцание | Нет мерцания | |||

| 14 | Вместимость печи | <тд 64">Низкий | Высокий | |

Индукционная печь имеет несколько технических преимуществ по сравнению с ЭДП, которые включают (i) низкие требования к электросети, (ii) относительно более чистый процесс и меньшие затраты, связанные с окружающей средой, (ii) более высокую производительность, (iv) более низкий расход ферросплавов, (v) отсутствие затрат на электроды, (vi) меньшие капитальные затраты, (vii) меньшие требования к пространству, (viii) подходит для загрузки добавок в любое время благодаря характеристикам перемешивания ванны, (ix) имеет низкую нагрузку и отсутствие мерцания помехи и (x) автоматизированное приложение простым способом.

Недостатками ИТ по сравнению с ЭДП являются:(i) требование минимальной толщины стенки огнеупорной футеровки создает риск образования трещин, приводящих к остановке производства, (ii) индукционные печи предъявляют более жесткие требования к качеству лома, (iii) обезуглероживание, десульфурация и дефосфорация ограничены из-за износа огнеупоров, (iv) неметаллический компонент шихтовых материалов должен находиться под контролем, чтобы объем шлака оставался ниже предела и не имел неблагоприятного воздействия на футеровке, и (v) по сравнению с ЭДП, печные печи очень высокой производительности в настоящее время недоступны.

Производственный процесс

- Асинхронный двигатель

- Доменный шлак и его роль в работе печи

- Включения в стали и вторичном сталеплавильном производстве

- Система автоматизации, измерения и управления доменными процессами

- Производство и использование доменного газа

- Нагревательные печи и их виды.

- Производительность доменной печи и влияющие параметры

- Высокоглиноземистый шлак и доменная печь

- Химия производства стали в кислородной печи

- Литейный дом доменной печи и его эксплуатация