Зеленое сталеплавильное производство

Экологически безопасное производство стали

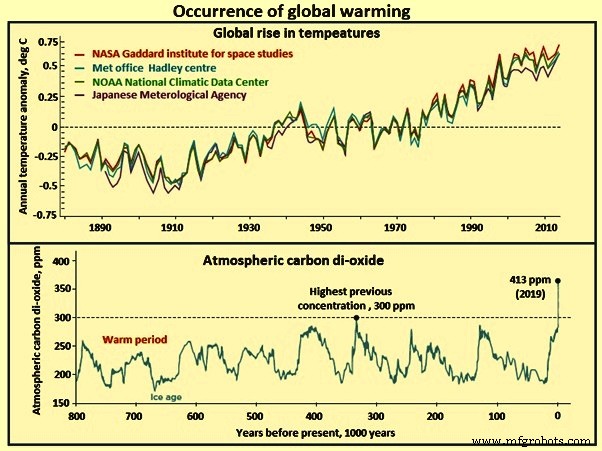

Среднегодовая температура земли повышается со времен промышленной революции. Это в основном связано со сжиганием ископаемого топлива, которое увеличивает выбросы двуокиси углерода (CO2) в атмосферу. До промышленной революции атмосферный воздух на 280 частей на миллион (0,028 %) состоял из CO2, а в начале 2019 года этот показатель увеличился примерно до 413 частей на миллион (0,0413 %). На рис. 1 показано глобальное повышение годовой температуры и концентрации СО2 на Земле за последние 800 000 лет. Данные об атмосферном CO2 предоставлены Национальным управлением океанических и атмосферных исследований США (NOAA). Поскольку прямых измерений не существует, соответствующая информация была получена из ледяных кернов в рамках Европейского проекта по исследованию ледяных кернов в Антарктиде (EPICA).

Рис. 1. Возникновение глобального потепления

Глобальное потепление, по сути, является результатом «слишком много хорошего». Без атмосферы поверхность земли была бы почти замерзшей. Когда солнечный свет попадает в атмосферу, он поглощается океанами и континентами, которые нагреваются. Затем большая часть тепла излучается обратно в космос в виде богатого энергией инфракрасного света. Вот тут-то и вступают в игру «парниковые газы». Эти газы, состоящие в основном из водяного пара, CO2 и метана, взаимодействуют с инфракрасным светом и не дают ему покинуть атмосферу, когда он направляется в космос. Как следствие, происходит «хорошее дело», и атмосфера сохраняет тепло. Просто слишком сильный эффект потепления имеет негативные последствия, делая атмосферу слишком теплой.

На рис. 1 показано, что количество CO2 в атмосфере выросло с 280 частей на миллион до 413 частей на миллион со времен промышленной революции. Углеродный анализ показывает, что это увеличение связано со сжиганием ископаемого топлива (угля, нефти и природного газа). Сообщалось, что за тот же период средние глобальные температуры повысились на 1 градус С. Хотя 1 градус С не кажется высоким, считается, что любое дальнейшее повышение может иметь серьезные последствия, такие как исчезновение морского льда, отступание ледников, что приводит к повышению уровня моря, которое в настоящее время измеряется в среднем на 3,3 миллиметра в год. Во избежание пагубных последствий изменения климата глобальное потепление необходимо удерживать на уровне ниже 2 градусов Цельсия.

Черная металлургия является крупнейшим сектором с точки зрения общих глобальных выбросов ископаемого топлива и промышленных выбросов, на долю которых приходится от 7 % до 9 % выбросов парниковых газов (ПГ). Это крупнейший промышленный источник выбросов, на который в настоящее время приходится около 8 % мирового конечного спроса на энергию. Следовательно, это является основным направлением для правительств. С другой стороны, сталь жизненно важна для современной экономики, поэтому ожидается, что мировой спрос на сталь будет расти, чтобы удовлетворить растущие потребности в социальной и экономической сфере. Это также важный вклад в переход к экологически чистой энергии. Производство и использование электроэнергии частично зависят от ферромагнитных свойств стали и ее сплавов. Сталь является основным исходным материалом для ветряных турбин, инфраструктуры передачи и распределения, гидроэлектростанций и атомных электростанций, а также других важнейших активов энергетического сектора.

Содействуя переходу на экологически чистую энергию, сталь также вносит большой вклад в нынешнюю проблему, с которой сталкивается мир в достижении климатических целей. Прямые выбросы CO2 в этом секторе составляют около 2,6 гигатонн диоксида углерода (Гт CO2) в год, или около четверти промышленных выбросов CO2, из-за его большой зависимости от угля и кокса в качестве топлива и восстановителей. Еще 1,1 Гт выбросов CO2 связаны с использованием его отходящих газов вместе с другими видами топлива для производства электроэнергии и импортируемого тепла, которое он потребляет.

Высокая зависимость от угля в нынешнем производстве первичной стали, долгосрочные основные фонды, а также зависимость сектора от международной торговли и конкурентоспособности делают этот переход к почти нулевым выбросам CO2 сложным. Именно по этим причинам этот сектор иногда называют одним из тех, которые «трудно ослабить».

Удовлетворение спроса на продукцию черной металлургии создает проблемы для черной металлургии, поскольку она стремится проложить более устойчивый путь, сохраняя при этом конкурентоспособность. Следовательно, производители чугуна и стали несут основную ответственность за сокращение энергопотребления и выбросов парниковых газов, разработку более экологичных продуктов и повышение своей конкурентоспособности за счет инноваций, внедрения низкоуглеродных технологий и эффективного использования ресурсов.

По оценкам недавних исследований, мировая сталелитейная промышленность может обнаружить, что около 14 % потенциальной стоимости сталелитейных организаций находятся под угрозой, если они не смогут уменьшить свое воздействие на окружающую среду. Следовательно, обезуглероживание должно быть главным приоритетом для сохранения экономической конкурентоспособности и сохранения разрешения на работу в отрасли. Более того, длительные инвестиционные циклы от 10 до 15 лет, многомиллиардные потребности в финансировании и ограниченные возможности поставщиков делают этот вопрос еще более актуальным и ограничивают значительные сроки для решения проблемы обезуглероживания.

Черная металлургия признала, что необходимы долгосрочные решения для сокращения выбросов CO2, образующихся при производстве стали. В результате сталелитейная промышленность очень активно работает над снижением энергопотребления и выбросов CO2. Повышение энергоэффективности привело к сокращению примерно на 50 % энергии, необходимой для производства тонны сырой стали с 1975 года в большинстве ведущих стран-производителей стали. Дальнейшее повышение энергоэффективности осуществляется за счет максимально возможного использования самых современных технологий.

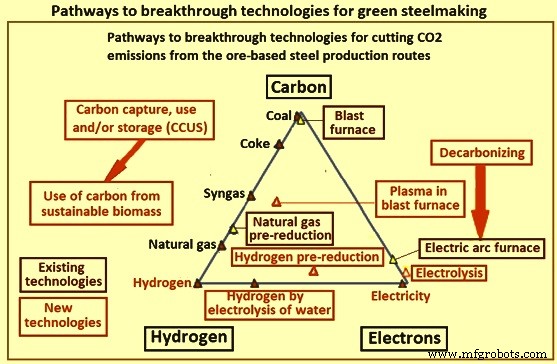

Зеленое производство стали состоит из использования тех процессов, которые приводят к сокращению выбросов CO2. Разработка экологически чистых процессов производства стали ведется в Европейском Союзе, США, Канаде, Бразилии, Японии, Южной Корее, Австралии и Китае. Для разработки технологий экологически чистого производства стали исследуются пять ключевых направлений. Этими направлениями являются (i) технологии с использованием угля, (ii) технологии с использованием водорода, (iii) технологии с использованием электронов, (iv) технологии с использованием биомассы и (v) технологии с улавливанием, использованием и / или хранения (CCUS). Пути к прорывным технологиям сокращения выбросов CO2 на рудных путях производства стали показаны на рис. 2.

Рис. 2. Пути к прорывным технологиям экологически чистого производства стали

В Европейском союзе прорывные технологии разрабатываются в рамках программы ULCOS (Ultra-Low CO2 Steelmaking). В рамках этой программы проводятся опытно-конструкторские работы для (i) «доменной печи с рециркуляцией колошникового газа» (TGR-BF) с улавливанием, использованием и / или хранением CO2 (CCUS), (ii) процесса HIsarna с CCUS, включающего восстановление плавки. , (iii) ULCORED с CCUS, который включает новую концепцию прямого восстановления (DR), и (iv) электролиз. Помимо этого, ULCOS также работает над использованием углерода из экологически чистой биомассы, а также над производством стали на основе водорода.

В США разработка ведется в рамках «государственно-частного партнерства» между Американским институтом черной металлургии и стали (AISI) и Министерством энергетики США (DOE) и Управлением промышленных технологий. Два проекта представляют собой важные шаги. Этими проектами являются (i) суспензионное восстановление концентрата оксида железа водородом и (ii) электролиз расплавленного оксида (MOE). В ближайшем будущем члены AISI проводят опытно-конструкторские работы для «парной прямоугольной печи», процесса прямого восстановления с использованием угля и расплавленного металла для долгосрочной замены доменных печей и коксовых печей.

В Японии опытно-конструкторские работы проводятся в рамках программы COURSE50 с участием шести сталелитейных и инженерных организаций, Японской федерации черной металлургии и Организации по развитию новых энергетических и промышленных технологий. Целями программы исследований и разработок являются (i) сокращение выбросов CO2 при восстановлении железной руды в доменной печи с помощью других восстановителей (водорода), (ii) риформинг коксового газа с целью увеличения содержания водорода за счет использования отработанного тепла, ( iii) высокопрочный и высокореакционный кокс для восстановления водородом. Также ведутся опытно-конструкторские работы по улавливанию CO2 из доменного газа, включая (i) химическую и физическую абсорбцию для улавливания, отделения и извлечения CO2 и (ii) снижение потребности в энергии для улавливания, разделения и извлечения с использованием отработанного тепла. от сталелитейного завода.

В Южной Корее опытно-конструкторские работы ведутся с участием POSCO, RIST, POSLAB и POSTECH. Были определены три многообещающих пути решения прорыва CO2. Это (i) производство стали с низким содержанием углерода, состоящее из процесса FINEX с низким содержанием углерода, а также предварительное восстановление и рекуперация тепла горячего агломерата, (ii) улавливание и хранение углерода при производстве стали путем поглощения CO2 с использованием раствора аммиака и секвестрация CO2 в месторождении морского газа, и (iii) производство водородной стали путем восстановления железной руды в процессе FINEX с использованием синтез-газа, обогащенного водородом, и процесса доменной печи, обогащенного водородом.

Новые технологии сокращения или устранения выбросов углерода в процессе производства стали можно разделить на две отдельные категории, а именно (i) улавливание, использование и/или хранение углерода (CCUS) и (ii) альтернативное восстановление железной руды. CCUS использует различные методы для сбора данных о выбросах CO2. Он либо хранит их (например, в геологических формациях, таких как истощенные подводные газовые резервуары), либо перерабатывает выбросы для дальнейшего использования. В одиночку CCUS не может достичь углеродной нейтральности. Но это может привести к отрицательному балансу CO2, если ископаемое топливо, используемое в процессе производства стали, будет заменено биомассой.

Второй тип потенциальных технологий предполагает замену кокса или природного газа альтернативными восстановителями для железной руды. К ним относятся водород и постоянный электрический ток. Преимущество этих технологий в том, что теоретически они могут сделать производство стали полностью экологичным. Однако большинству из них, вероятно, потребуется еще больше времени и средств для настройки по сравнению с CCUS.

Ниже обсуждаются наиболее перспективные из новых технологий CCUS и альтернативных технологий восстановления, а также технология прямого восстановления на основе водорода.

Технологии с CCUS

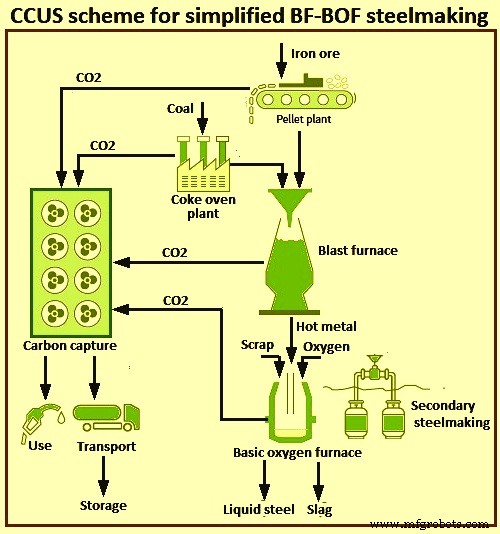

В этих технологиях CO2, который выделяется в процессе работы, отделяется от других газов и улавливается. Захваченный CO2 затем либо транспортируется по трубопроводу, либо отправляется в место хранения на берегу или в море, либо используется. Процессы для CCUS включают улавливание после / перед сжиганием, сжатие, транспортировку и хранение / использование. На рис. 3 показана схема CCUS для упрощенного маршрута производства стали доменная печь – кислородно-конвертерный конвертер (BF-BOF).

Рис. 3. Схема CCUS для упрощенного маршрута BF-BOF

Основное преимущество заключается в том, что системы CCUS можно довольно легко интегрировать в существующие традиционные заводы, работающие на заброшенных участках. А поскольку эта технология не относится к сталеплавильному производству, другие отрасли также могут разделить затраты на разработку и инфраструктуру. Кроме того, будущие эксплуатационные расходы в значительной степени предсказуемы.

Основным недостатком является то, что CCUS не является полностью углеродно-нейтральным, так как только процесс улавливания углерода улавливает только около 90 % CO2. Кроме того, есть некоторые другие проблемы. Общественное признание хранения углерода не определено, что ставит первопроходцев в невыгодное положение. Кроме того, в настоящее время, за исключением небольших береговых хранилищ, море представляет собой единственное подходящее крупное хранилище, что требует значительных усилий по транспортировке. Кроме того, утилизация выбросов также должна гарантировать отсутствие выброса углерода на более позднем этапе, чтобы процесс был углеродно-нейтральным. Кроме того, оборудование CCUS увеличивает нагрузку на техническое обслуживание и время простоя, что значительно влияет на эксплуатационные расходы.

Есть несколько пилотных проектов по переработке таких выбросов, как CO2, для производства синтетического топлива. Но в настоящее время это не является углеродно-нейтральным, поскольку выбросы CO2 происходят на более позднем этапе.

Производство железа на основе биомассы с CCUS

Основная идея этих технологий заключается в том, что углеродно-нейтральная биомасса частично заменяет ископаемое топливо при предварительной обработке или в качестве восстановителя железной руды. Примерами являются богатые углеродом «углы», изготовленные из сырой биомассы (сырых водорослей, травы, древесины и т. д.), которые используются для производства заменителя кокса, или биогаз впрыскивается в шахтную печь вместо природного газа. К процессам, основанным на этих технологиях, относятся пиролиз и гидротермальная карбонизация. Системы CCUS позаботятся об оставшихся выбросах углерода.

Только биомасса может сократить выбросы CO2 на 40–60 %, а в сочетании с CCUS может обеспечить производство стали с нулевым выбросом углерода. В краткосрочной перспективе биомасса представляет собой мгновенную частичную замену ископаемого топлива, позволяя быстро сократить выбросы на существующих предприятиях. CO2 из выбросов также можно перерабатывать с помощью CCUS для производства свежей биомассы.

Однако выращивание биомассы затруднено. В экологическом плане это может привести к вырубке лесов, загрязнению и сокращению биоразнообразия, а в социальном плане это влияет на цены на продукты питания и использование сельскохозяйственных земель. Следовательно, политическое и общественное признание сопряжено с высоким риском. Кроме того, биомасса имеет более низкую теплотворную способность, чем ископаемое топливо, что ограничивает ее использование в крупных доменных печах или приводит к снижению эффективности. Кроме того, из-за высокого содержания воды он может быть слишком тяжелым для использования в больших доменных печах.

Исследование, проведенное шведской исследовательской группой SWEREA на сталелитейном заводе SSAB в Лулео, выявило возможность сокращения выбросов CO2 на 28 % при производстве чугуна на основе биомассы.

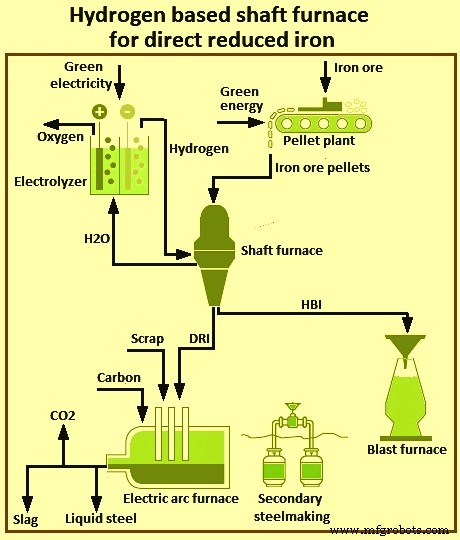

Шахтная печь на водородной основе для производства железа прямого восстановления

В этом процессе вместо углеродсодержащего восстановителя, такого как реформированный природный газ, для восстановления окатышей железной руды до «железа прямого восстановления» (DRI или губчатого железа) используется водород. Реакция происходит в шахтной печи. Полученный DRI затем подают в электродуговую печь и, добавляя углерод; путем дальнейшей обработки он превращается в сталь. ПВЖ также можно подавать в доменную печь в виде «горячебрикетированного железа» (ГБЖ). Это значительно повышает КПД доменной печи и снижает расход кокса. Наиболее распространенными аналогичными технологическими процессами являются процессы Midrex и Energiron.

При восстановлении на основе водорода железная руда восстанавливается за счет реакции газ-твердое вещество, аналогичной способу производства DRI. Единственным отличительным фактором является то, что восстановителем является чистый водород, а не монооксид углерода, синтетический газ или кокс. Восстановление железной руды водородом происходит в две-три стадии. При температурах выше 570°C гематитовая (Fe2O3) руда сначала превращается в магнетит (Fe3O4), затем в вюстит (FexO) и, наконец, в металлическое железо, тогда как при температурах ниже 570°C магнетит напрямую превращается в железо, поскольку вюстит не является термодинамически стабильным.

Реакции восстановления, участвующие в восстановлении железной руды водородом, представлены уравнениями (i) 3 Fe2O3 + H2 =2 Fe3O4 + H2O, (ii) x Fe3O4 + (4x-3) H2 =3 FexO + (4x-3 ) H2O и (iii) FexO + H2 =x Fe + H2O, где x равно 0,95. Как показывают эти реакции, при восстановлении железной руды водородом вместо парникового газа CO2 выделяется безвредный водяной пар (H2O). Суммарная реакция восстановления гематитовой руды с помощью H2 представляет собой Fe2O3 + 3H2 =2Fe + 3H2O, которая является эндотермической реакцией с теплотой реакции, дельта H при 298 град. C =95,8 кДж/моль, что отрицательно для энергетического баланса процесса и требует добавления энергии с впрыскиваемым восстановительным газом/газовой смесью. Основное внимание при разработке производственной линии уделяется оптимизации на основе температуры восстановления, кинетики реакции, состава гранул и технологии предварительного нагрева восстановительного газа.

Стехиометрический расход Н2 на восстановление гематитовой руды (Fe2O3) составляет 54 кг на тонну железа. Следовательно, сталелитейному заводу мощностью 1 миллион тонн в год требуется водородный завод, который имеет мощность до 70 000 кубометров водорода в час при стандартной температуре и давлении (STP). При использовании водорода в качестве восстановительного газа важно предвидеть изменение поведения реактора по сравнению с реактором со смесями водорода и монооксида углерода в качестве восстановительного газа. Некоторые факторы могут по-разному взаимодействовать, например кинетика, термодинамика, теплопередача и поток газа.

Этот процесс делает весь основной путь производства стали углеродно-нейтральным и не требует ископаемого топлива, если в процессе полностью используется экологически чистая электроэнергия. Другим преимуществом процесса является высокая гибкость производства. Процесс легко запустить и остановить, а способность технологии использовать меньшие единицы обеспечивает большую масштабируемость. Кроме того, возможность подачи ПВЖ в виде ГБЖ в доменную печь – систему производства стали с кислородной печью означает, что существующие традиционные заводы на действующих месторождениях могут использоваться при наращивании производства в шахтных печах/ЭДП.

Для этого процесса по-прежнему требуются железорудные окатыши, и их производство может привести к значительным выбросам в зависимости от источника тепла на заводе по производству окатышей. Обеспечение необходимого количества водорода также является проблемой, и необходимо разработать эффективные крупномасштабные электролизеры. Кроме того, поскольку этот процесс зависит от огромного количества дешевой зеленой энергии, страны-производители стали должны импортировать водород или предварительно обработанное железо, нанося ущерб своим производственно-сбытовым цепочкам, если им не удастся значительно увеличить собственное производство зеленой энергии. Существует также неопределенность в отношении будущих эксплуатационных расходов, связанных с ценами на водород и электроэнергию. На рис. 4 показана шахтная печь на водороде для железа прямого восстановления.

<сильный>

Рис. 4. Шахтная печь на водороде для производства железа прямого восстановления

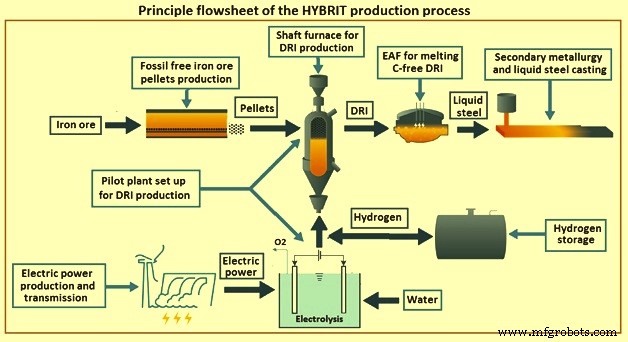

Процесс HYBRIT использует шахтную печь на водороде для производства DRI. HYBRIT — это сокращение от «водородного прорыва в технологии производства чугуна». 4 апреля 2016 года три шведские компании — SSAB, LKAB и Vattenfall AB запустили проект, направленный на исследование возможности производства DRI на основе H2 с электричеством без выбросов CO2 в качестве основного источника энергии. Было создано совместное предприятие HYBRIT Development AB, владельцами которого стали три компании. Это дало полный доступ к высшим компетенциям во всей цепочке создания стоимости от производства энергии, добычи полезных ископаемых, обогащения руды и производства окатышей, прямого восстановления, плавки и производства нерафинированной стали. Предварительное технико-экономическое обоснование прямого восстановления на основе H2 было проведено в 2017 году. В исследовании сделан вывод о том, что предлагаемый технологический маршрут технически осуществим и, учитывая будущие тенденции в отношении затрат на выбросы CO2 и электроэнергию, он также экономически привлекателен для условий в северная Швеция/Финляндия.

Процесс HYBRIT заменяет уголь водородом для прямого восстановления железа в электродуговой печи. Этот процесс почти полностью не требует использования ископаемого топлива и приводит к существенному сокращению выбросов парниковых газов. Этот процесс является одним из нескольких инициатив, в которых используется установка прямого восстановления водородом / электродуговая печь, сочетающая прямое восстановление железной руды с использованием водорода с электродуговой печью для дальнейшей переработки в сталь. Продуктом процесса прямого восстановления водородом является DRI или губчатое железо, которое подается в электродуговую печь, смешивается с подходящими частями металлолома и далее перерабатывается в сталь.

Принципиальная технологическая схема производственного процесса HYBRIT показана на рис. 5. Основные характеристики процесса:(i) неископаемое топливо используется в производстве пеллет, (ii) водород производится электролизом с использованием электроэнергии, не содержащей ископаемого топлива, (iii) хранение водорода в специально разработанной установке используется в качестве буфера для сети, (iv) шахтная печь используется для восстановления железной руды, (v) специально изготовленные окатыши используются в качестве сырья для железной руды, (vi) восстановительный газ / газовая смесь предварительно нагревается перед впрыском в шахту, (vii) продукт может быть либо ПВЖ, либо ГБЖ, не содержащим углерода, или науглероженным, и (viii) ПВЖ/ГБЖ плавится вместе с переработанным ломом в электродуговой печи.

Рис. 5. Принципиальная схема производственного процесса HYBRIT

Использование водорода, полученного путем электролиза воды с использованием электроэнергии, не содержащей ископаемого топлива, для восстановления железорудных окатышей в шахтной печи является основной альтернативой, выбранной для инициативы HYBRIT. В рамках этой инициативы переход на цепочку создания стоимости без использования ископаемых полезных ископаемых от рудника до готовой стали включает в себя множество вопросов, которые необходимо решить, при этом также учитываются местные рыночные и географические условия. Швеция имеет уникальную ситуацию с избытком электроэнергии в северной части страны, близостью к шахтам по добыче железной руды, хорошим доступом к биомассе и сталелитейным заводам, а также сильной сетью между промышленностью, исследовательскими институтами и университетами.

Процесс HYBRIT относится к категории технологических концепций, которые значительно ближе к коммерческому внедрению. Он основан на использовании водорода в качестве восстановителя, при этом водород производится путем электролиза на основе возобновляемой электроэнергии. С экологической точки зрения наиболее важным преимуществом этого процесса является то, что выхлопом этого процесса является вода (H2O) вместо CO2, с последующим сокращением выбросов парниковых газов. Как и в случае обычного производства стали методом прямого восстановления, железо, полученное с использованием способа прямого восстановления с использованием водорода, может быть далее переработано в сталь с использованием имеющейся в продаже технологии электродуговой печи. Производство водорода и этапы производства стали в электродуговой печи могут быть сделаны безуглеродными, если электроэнергия и водород производятся с использованием возобновляемых источников, таких как фотоэлектрический (фотоэлектрический), солнечный / ветровой / гидроэлектролиз, фотохимическое производство водорода или солнечное электричество. расщепление термальной воды.

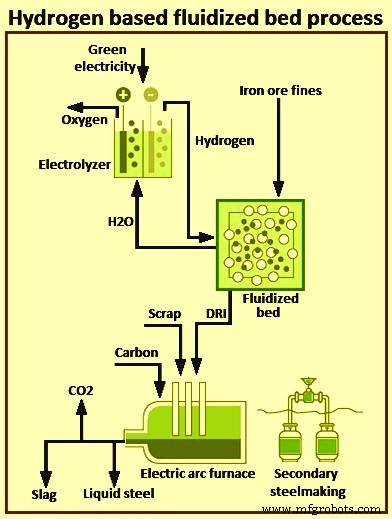

Процесс с псевдоожиженным слоем на основе водорода для получения железа прямого восстановления

Как и в версии с шахтной печью, в этой технологии используется водород для восстановления железной руды и производства DRI для подачи в электродуговую печь. Различия заключаются в том, что восстановление происходит в кипящем слое, а не в печи, а вместо окатышей используется тонко переработанная мелочь/концентраты железной руды. Кипящие слои представляют собой реакторные камеры, которые могут непрерывно смешивать твердое сырье с газом для получения твердого вещества. Похожими процессами являются FINEX и Circored.

Преимущество использования мелких фракций по сравнению с железными окатышами состоит в том, что они устраняют необходимость в окатыше и, таким образом, снижают затраты и высокие выбросы CO2, связанные с процессом. Кроме того, в реакторах с псевдоожиженным слоем меньше проблем с внутренним прилипанием, чем в шахтных печах, благодаря чему достигается более высокая степень металлизации (от 90 % до 95 %).

Этот процесс имеет те же проблемы, связанные с подачей водорода, электролизером и эксплуатационными расходами, что и метод шахтной печи. Электроснабжение также должно быть на 100 % экологичным для достижения углеродной нейтральности. Кроме того, использование реакторов с псевдоожиженным слоем в сталеплавильном производстве менее развито, чем шахтных печей, и, следовательно, требует более высоких инвестиций. На рис. 6 показан процесс в псевдоожиженном слое на основе водорода для получения железа прямого восстановления.

Рис. 6. Процесс в псевдоожиженном слое на основе водорода для получения железа прямого восстановления

Водородное измельчение руды (сокращенно HYFOR) — это первый в мире процесс прямого восстановления железорудных концентратов, получаемых при обогащении руды, который не требует какой-либо предварительной обработки материала, такой как спекание или окомкование. Это снижает капитальные и эксплуатационные затраты. Этот процесс позволяет перерабатывать самые разные руды, в т.ч. гематит и магнетит.

Процесс HYFOR был разработан Primetals Technologies. Новая технология может быть применена ко всем типам обогащенной руды. Он работает с размером частиц менее 0,15 мм для 100 % исходного сырья, допуская при этом максимальный размер зерна 0,5 мм. Из-за большой поверхности частиц в процессе достигается высокая скорость восстановления при низких температурах и давлениях.

В качестве основного восстановителя в новом процессе используется водород. Водород может быть получен из возобновляемых источников энергии или, альтернативно, богатых водородом газов из других источников газа, таких как пиролиз природного газа или обычные установки парового риформинга. В качестве еще одной альтернативы HYFOR может работать на отработанных газах, богатых водородом. В зависимости от источника водорода это приводит к низкому или даже нулевому выбросу CO2 для полученного DRI.

Пилотная установка для испытаний была введена в эксплуатацию в апреле 2021 года компанией voestalpine Stahl Donawitz, Австрия. Завод имеет модульную конструкцию с номинальной производительностью 250 000 тонн на модуль в год, что делает его пригодным для сталелитейных заводов всех размеров. Цель экспериментальной установки — предоставить практические доказательства этого прорывного процесса и послужить испытательным стендом, собирающим достаточно данных для развертывания промышленной установки на более позднем этапе.

Первые испытания были успешно проведены в апреле 2021 года и мае 2021 года. Масштаб одного испытательного запуска находится в диапазоне переработки 800 кг железной руды. Пилотная установка HYFOR будет эксплуатироваться в течение не менее 2 лет в ходе нескольких кампаний для тестирования различных типов руды и оценки оптимальных параметров процесса для следующего этапа масштабирования. При условии бесперебойной работы будет добавлена установка горячего брикетирования для проверки этапа горячего брикетирования, а также качества ГБЖ, ожидаемого от технологии HYFOR.

Процесс HYFOR резко снижает выбросы CO2, а также помогает производителям эффективно решать проблему снижения качества железной руды, которая в последнее время стала более острой, что приводит к увеличению потребности в обогащении руд. Растущий спрос на железорудные окатыши для доменных печей и заводов прямого восстановления привел к повышению цен на железную руду, особенно на окатыши премиум-класса. С помощью процесса HYFOR можно напрямую использовать мелкодисперсную руду для подачи на окатыши и получать выгоду от растущего глобального предложения ультрамелкодисперсной фракции.

Пилотная установка HYFOR в компании voestalpine Donawitz состоит из трех частей, а именно (i) установки предварительного нагрева-окисления, (ii) установки по очистке газа и (iii) основной, новой уникальной установки восстановления. В блоке предварительного нагрева-окисления мелкорудный концентрат нагревается примерно до 900°С и подается в блок восстановления. Восстановительный газ представляет собой 100 % водород, который поставляется от поставщика газа, расположенного за пределами предприятия. Система рекуперации отработанного тепла, использующая тепло отходящих газов, обеспечивает оптимальное использование энергии, а система сухого обеспыливания устраняет выбросы пыли в ходе технологических процессов. Горячее железо прямого восстановления (HDRI) покидает установку восстановления при температуре около 600°C, затем охлаждается и выгружается из пилотной установки HYFOR.

Горячее железо прямого восстановления, выходящее из установки восстановления при температуре около 600°С, может быть впоследствии непосредственно транспортировано и подано в электродуговую печь или использовано для производства горячего брикетированного железа. Горячебрикетированное железо предназначено для поставки на рынок. Следующим шагом будет добавление испытательной установки для горячего брикетирования для проверки характеристик горячебрикетированного железа.

Целью пилотной установки HYFOR является проверка этого прорывного процесса и использование в качестве испытательного центра для обеспечения базы данных для масштабирования размера установки до прототипа промышленного масштаба в качестве следующего шага разработки.

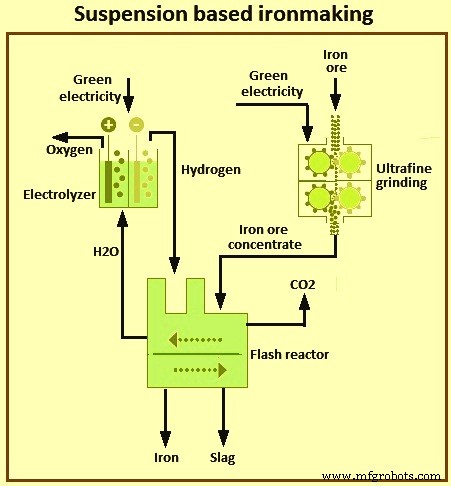

Производство чугуна на основе подвески

Изготовление чугуна на основе подвески также известно как «технология производства горячеоцинкованного чугуна». Этот процесс начинается с ультратонкого измельчения низкосортной железной руды с получением железорудного концентрата. Железная руда должна быть измельчена до частиц диаметром менее 100 микрометров. Затем ультратонкие частицы восстанавливаются с помощью водорода в высокотемпературном «мгновенном» реакторе всего за несколько секунд, непосредственно производя железо после добавления углерода. Концентрат железной руды также может быть предварительно восстановлен при более низкой температуре в отдельном реакторе перед добавлением в реактор мгновенного испарения. На рис. 7 показан принцип производства чугуна на основе суспензии.

Рис. 7. Изготовление чугуна на основе подвески

Трансформационная технология мгновенного производства чугуна разрабатывается консорциумом организаций и институтов в США при финансовой поддержке Американского института чугуна и стали. Эта технология основана на прямом газовом восстановлении концентрата оксида железа в процессе мгновенного восстановления. Эта технология может снизить энергопотребление на 32–57 % и снизить выбросы CO2 на 61–96 % по сравнению со средним уровнем эксплуатации на доменном печи. Эта технология подходит для промышленного производства, при котором железорудный концентрат (менее 100 микрон) превращается в сталь без дополнительной обработки.

Эта технология позволяет производить железо, минуя этапы производства окатышей или агломерации, а также производства кокса. Кроме того, процесс является интенсивным из-за того, что мелкие частицы концентрата восстанавливаются с высокой скоростью при температуре от 1150°С до 1350°С. Таким образом, необходимое время пребывания в этом процессе составляет порядка секунд, а не минут и часов, необходимых для окатышей и даже мелочи железной руды. Восстановление от 90 % до 99 % происходит за время от 2 до 7 секунд при температуре от 1200°C до 1500°C. Энергопотребление процесса с использованием H2 в качестве восстановительного газа составляет 5,7 ГДж (1360 Мкал) на тонну жидкого железа.

Прямое восстановление железной руды до стали в одном реакторе устраняет необходимость производства чугуна, агломерации или гранулирования. Он имеет значительные преимущества по стоимости и выбросам. Он также производит «более чистую» сталь, так как высокие температуры и быстрое время реакции обеспечивают меньшее количество примесей.

При использовании H2 в качестве восстановительного газа выбросы CO2 составляют 0,04 тонны CO2 на тонну жидкого чугуна. Эти выбросы составляют 2,5 % от выбросов доменного производства чугуна. Процесс мгновенного утюга выполняется при достаточно высокой температуре, чтобы у отдельных частиц было достаточно энергии, чтобы закрыть поры, образовавшиеся в результате удаления кислорода. Следовательно, отдельные частицы гораздо менее подвержены воспламенению от быстрого окисления. Университет штата Юта провел исследование небольших образцов порошка и определил, что они не являются пирофорными.

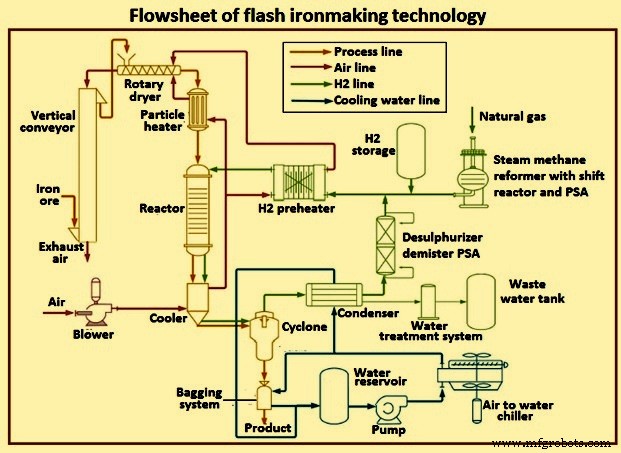

The process is to be applied to the production of iron as a feed to the steelmaking process or a part of a continuous direct steelmaking process. Justified by experimental data obtained during the previous phase of the project, scale-up development work is presently ongoing at the University of Utah. Testing in a laboratory flash furnace has resulted in the establishment of a kinetics database over wide ranges of operating conditions and a complete design of a more advanced bench reactor. With an objective to develop an industrially viable flash iron technology, a comprehensive bench scale testing campaign is planned. The deliverables from this phase of the project are expected to be the determination of the scalability of the process, substantive process simulation results, and fundamental engineering data leading to the design and construction of an industrial pilot plant. The flowsheet of the flash ironmaking technology is given at Fig 8.

Fig 8 Flowsheet of flash ironmaking Technology

Plasma direct steel production

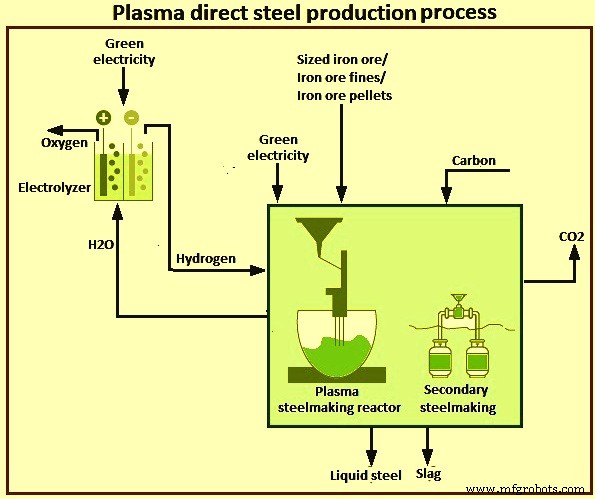

In the plasma direct steel production process iron ore, raw or in the form of fines or pellets, is reduced using hydrogen plasma in a plasma steelmaking reactor. At the same time, carbon is added to the reactor to produce steel. Hydrogen plasma is hydrogen gas which has been heated or electrically charged to separate, or ionize, it into its constituent particles. The process can use either thermal plasma (produced by directly heating hydrogen) or non-thermal plasma (produced by passing a direct current or microwaves through the hydrogen).

The process removes the need for pre-processing of iron ore and allows for lower reactor temperatures. It is also highly integrated, with some methods (for example, hydrogen plasma smelting reduction) needing only a single step. This makes it commercially attractive. The technology has the potential to reduce costs considerably. It also offers higher product quality and better production flexibility.

The technology is at a very early stage of development, with an optimal process and full reactor design yet to be developed. Its commercial feasibility is also still to be proven. As part of its Sustainable Steel (SuSteel) project, the Austrian steelmaker voestalpine has built a small pilot hydrogen plasma reduction reactor at its Donawitz site. Plasma direct steel production process is shown in Fig 9.

Fig 9 Plasma direct steel production process

Electrolytic processes

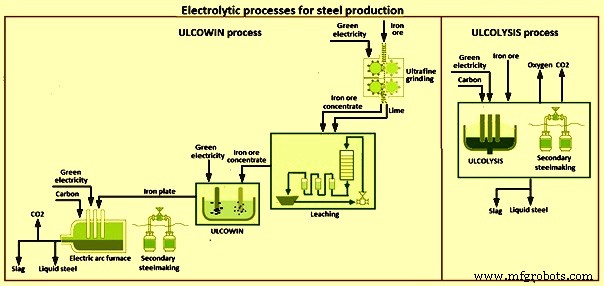

There are two types of electrolytic processes. These are (i) electrolysis, and (ii) electro-winning. These two process variants are called as ULCOWIN and ULCOLYSIS under the ULCOS programme. ULCOWIN process operates slightly above 100 deg C in a water alkaline solution populated by small grains of ore. In this process iron ore is ground into an ultrafine concentrate, leached and then reduced in an electrolyzer at around 110 deg C. The resultant iron plates are fed into an electric arc furnace, which turns it into steel. ULCOLYSIS operates at steelmaking temperature (around 1,550 deg C) with a molten salt electrolyte made of a slag (pyro-electrolysis). This process transforms iron ore at into liquid steel using electricity as a reducing agent. Fig 10 shows electrolytic processes for steel production.

Fig 10 Electrolytic processes for steel production

The electrolysis process has been developed from scratch within the ULCOS programme and, hence, is still operating at laboratory scale. Although it holds the promise of zero emissions, if it has access to green electricity, time is needed to scale it up to a commercial size (10 to 20 years). ULCOWIN process consists of alkaline electrolysis of iron ore. Electrolysis is normally used to produce metals other than steel and needs large amounts of electricity. The process is to depend on a CO2-lean electricity source such as renewable power, hydro power, or nuclear power. ULCOLYSIS is the molten oxide electrolysis. Molten oxide electrolysis works by passing an electric current through molten slag fed with iron oxide. The iron oxide breaks down into liquid iron and oxygen gas. No CO2 is produced. Process emissions are further reduced with a CO2-lean electricity source.

Since the electrolytic processes skip the upstream stages needed in other production routes, such as producing coke or H2 as reducing agents, these processes have the potential to become the most energy-efficient steelmaking technologies, especially electrolysis. They also promise to significantly lower CAPEX as, in the case of electrolysis, only very few equipments are needed. The process is also relatively inflexible compared to the hydrogen direct reduction process since it cannot be stopped easily.

Производственный процесс