Автоматизация, управление и моделирование кислородного производства стали

Автоматизация, управление и моделирование кислородного производства стали

В кислородном сталеплавильном процессе кислородная печь или конвертер производят жидкую сталь за счет снижения содержания углерода в жидком чугуне, произведенном в доменной печи, примерно с 4,5 % до 0,03 % и до 1,0 %. Конвертер вдувает в горячий металл большое количество чистого кислорода и за короткое время превращает его в сталь. В настоящее время в кислородном сталеплавильном процессе используется комбинированная продувка (верхняя и нижняя продувка). Нижняя продувка осуществляется инертным газом. Различные материалы используются конвертером во время рафинирования. Помимо жидкого чугуна и железного лома в качестве основного сырья, другие материалы, используемые в процессе производства стали с кислородом, включают кальцинированную известь, кальцинированный доломит или кальцинированный магнезит для правильного образования шлака и различные охлаждающие жидкости (такие как руда, губчатое железо и т. д.) во время процесса. . Для работы преобразователя необходимо установить высокую температуру газа, и он создает большое количество пыли.

Цель кислородного сталеплавильного процесса заключается в рафинировании жидкого металла (расплавленный лом + чугун) и корректировке состава и температуры жидкой стали. Для достижения этой цели в процессе производства стали используется система автоматизации и управления, которая обычно состоит из базовой системы автоматизации и системы управления технологическим процессом.

Инженерные сооружения основного кислородного сталеплавильного производства на самом деле представляют собой проектирование и сборку различных подсистем. Основным оборудованием кислородно-конверторного производства стали является конвертерный корпус с огнеупорной футеровкой (кислородная печь), в котором происходит процесс выплавки стали. Помимо корпуса конвертера, процесс производства стали имеет несколько подсистем, состоящих из (i) привода наклона конвертера, (ii) системы кислородной фурмы, (iii) системы нижнего перемешивания инертным газом, (iv) охлаждения колошникового газа (конвертерного газа), система очистки, анализа и восстановления, (v) система измерения субфурмы, (vi) система предотвращения наклона, (vii) система обработки материалов, (viii) система загрузки металлолома, (ix) система загрузки флюса и охлаждающей жидкости, (x) система загрузки ферросплавов, (xi) горизонтальная система измерения температуры и отбора проб, (xii) система автоматического выпуска, (xiii) система остановки шлака, (xiv) система вторичного обеспыливания, (xv) система блокировки и сигнализации, и (xvi) система человеко-машинного интерфейса (HMI).

В дополнение к этим подсистемам кислородное производство стали должно работать интегрированно с предшествующими и последующими процессами. Кроме того, процесс производства стали должен быть связан с внешними системами, такими как (i) лаборатория сталеплавильного цеха, в которой размещены оптико-эмиссионный спектрометр, рентгенофлуоресцентные спектрометры и другое анализирующее оборудование, и (ii) диспетчерское управление и сбор данных. (SCADA).

Кислородная выплавка стали представляет собой сложный физико-химический процесс, на который оказывает большое количество влияющих факторов. Для контроля обдува конвертера используются два метода. В первом методе используется косвенное измерение с помощью выхлопных газов, тогда как во втором методе используется прямое измерение с помощью вспомогательной фурмы. Во втором методе происходит непосредственное измерение температуры (в градусах С) жидкой стали одновременно с продувкой. Этот метод также используется для различных целей, таких как выравнивание ванны, выравнивание шлака, измерение концентрации кислорода и отбор проб шлака.

В основном кислородном сталеплавильном процессе классическая модель процесса все еще остается в силе, когда от оператора требуется знать как можно больше о входных данных, параметрах процесса и выходных данных, и ему необходимо иметь эту информацию в свободном доступе для выполнения требуемых действий. приспособление к процессу, чтобы производить продукт высшего качества. Для достижения этого необходимо использовать различные методы контроля и оценки, и эти методы должны функционировать организованно, чтобы предоставлять необходимую информацию для действий оператора.

Подсистемы, которые вписываются в эту инженерную иерархию, включают (i) измерение массы жидкого металла, (ii) анализ жидкого металла, (iii) перемешивание на дне инертного газа, (iv) подачу кислорода, (v) температуру загрузки и анализ, (vi ) система загрузки флюса и охлаждающей жидкости, (vii) система загрузки ферросплава, (viii) компьютеры управления технологическим процессом и (ix) компьютеры управления. В процессе производства стали необходимы следующие измерения:(i) измерение температуры, (ii) содержание углерода в ванне, (iii) глубина ванны и (iv) полный химический анализ. Обычно это достигается путем остановки процесса, наклона преобразователя и измерения температуры и проб вручную.

Управление технологическим процессом является важной частью основной операции по производству стали в кислородной среде, поскольку оно влияет на время производства тепла. Сегодня доступно несколько стратегий управления процессом производства стали, и сталелитейные заводы используют стратегии в зависимости от своих мощностей и потребностей. Модели управления технологическим процессом можно разделить на две категории, а именно (i) статические и (ii) динамические.

Простейшая форма управления процессом основана на статической модели процесса. Он состоит из набора балансов тепла, кислорода, железа и шлака в сочетании с уравнением состояния. Последний описывает зависимость между содержанием железа в шлаке, фактическим содержанием марганца и углерода в стали и основностью шлака. Статические модели определяют количество продуваемого кислорода и загрузку в печь с учетом исходной и конечной информации о тепле, но не дают информации о параметрах процесса во время продувки кислородом. Статические модели в основном похожи на пуск стрелы. Как только стрела покидает лук, дальнейшее управление невозможно.

В случае динамического управления процессом необходима точная информация о фактическом состоянии процесса продувки. В идеальном случае непрерывная информация о составе стали, шлака и газа, а также о температуре должна быть доступна и использоваться в режиме реального времени для наблюдения за технологическим процессом. Затем можно обнаружить любое отклонение от хода ожидаемого процесса, и на основе моделей можно отрегулировать подачу кислорода или добавить в конвертер дополнительный поток. В основном сталеплавильном конвертере это возможно только в идеальной ситуации. На практике ситуация совершенно иная. Особенно в основном кислородном процессе производства стали существуют серьезные практические ограничения для непрерывных измерений, например, вибрация, пыль, высокая температура и фазы жидкого металла и шлака. Динамические модели вносят коррективы во время продувки кислородом на основе определенных измерений в продувке.

Требования к динамически управляемому процессу:(i) не прерывать процесс и (ii) получать измерения в реальном времени. Для этой цели используется дополнительная система фурмы, которая может регулировать условия процесса и использует одноразовые датчики в наконечнике фурмы. Различные датчики характеризуются своими измерительными функциями, наиболее важными из которых являются (i) измерение температуры ванны, (ii) измерение содержания углерода в ванне и (iii) измерение уровня ванны. Можно использовать любую комбинацию.

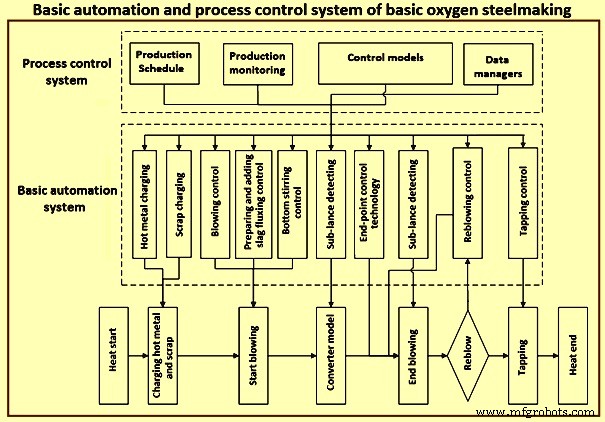

Основные функции базовой системы автоматизации включают управление кислородной фурмой, управление материалом, управление донным перемешиванием, управление обнаружением дополнительной фурмы и управление конечной точкой. Система управления технологическим процессом осуществляет управление производством, модели управления, управление технологическим процессом и управление данными. АСУ ТП используется для управления базовой системой автоматизации. Во-первых, он собирает информацию о процессе плавки и обнаружениях, сделанных вспомогательной фурмой. Затем судит о состоянии процесса плавки по результатам модельных расчетов. Наконец, он посылает сигналы базовой системе автоматизации для контроля настроенных параметров.

Автоматизация и контроль кислородного производства стали не только учитывает специфические технологические функции конвертера, но и соответствующие параметры шихтовых материалов, включая подготовку чугуна, управление складом металлолома и планирование логистики. Решения по оптимизации процесса (уровень 2) основаны на передовых алгоритмических уравнениях, которые точно представляют сложные термодинамические металлургические реакции. Решения в основном подходят для широкого диапазона условий эксплуатации, например. различное соотношение металлолома и чугуна, минимальное количество шлака и различное содержание фосфора.

Ключевыми целями автоматизации и контроля процесса производства стали с кислородным кислородом являются (i) удовлетворение требований производства стали и (ii) обеспечение оперативной помощи. Кроме того, автоматизация и контроль процесса производства стали является эффективным способом (i) предоставления исчерпывающей и последовательной информации о процессе для руководства оператором, (ii) для обеспечения стандартизированных операций для однородного качества жидкой стали, (iii) для улучшения производительность процесса, (iv) повысить точность контроля конечной точки, (v) сократить цикл плавки, (vi) повысить производительность за счет оптимизации производства стали и (vii) снизить производственные затраты за счет использования процесса модели для оптимизации использования материалов и энергозатрат. Автоматизация и управление в основном зависят от компьютеров и неотделимы от механизации процесса производства стали.

Общая архитектурная структура автоматизации и управления кислородным сталеплавильным процессом включает (i) корпоративную информационную систему, (ii) информационную систему управления сталеплавильным цехом, (iii) управление процессом и (iv) полевые приборы и оборудование.

Как можно сделать вывод из различных подсистем и интерфейса, который существует между ними, становится ясно, что требуемая взаимосвязь не может быть достигнута с помощью обычных (аналоговых) схем. Следовательно, необходимо широко использовать цифровое оборудование управления процессом, которое предлагает различные преимущества. такие как (i) дополнения и изменения системы могут быть легко приспособлены, (ii) могут быть реализованы расширенные стратегии управления, (iii) интеллектуальные функции могут быть запрограммированы в систему, (iv) могут существовать эффективные резервные средства, (v) ЭЛТ (катодная лучевая трубка) интерфейс оператора может быть объединен с широким форматом параметров отображения, (v) наличием сохраненных данных, (vi) легким доступом к информации и сохраненным данным и (vii) связью между более высокой и более низкой иерархией. На рис. 1 показана базовая система автоматизации и управления процессом кислородного производства стали.

Рис. 1. Базовая система автоматизации и управления технологическим процессом кислородного производства стали

Увеличение скорости и мощности компьютеров, внедрение программируемых логических контроллеров (ПЛК) в электрические системы и системы управления, а также переход от аналоговых к цифровым приборам привели к значительному повышению точности управления. Кроме того, применение прямого цифрового управления в последнее время ускорило автоматизацию процесса производства стали.

Наряду с развитием компьютеров и периферийных измерительных технологий управление продувкой конвертера перешло от статической системы управления к динамической или полностью автоматической системе оперативного управления. Кроме того, благодаря технологическим достижениям в электрических системах и системах управления контроллеры переместились с приборных панелей на ЭЛТ-дисплеи, что позволяет операторам контролировать и контролировать процесс производства стали на ЭЛТ-экранах. Кроме того, с использованием математических моделей и экспертной системы (с использованием программ искусственного интеллекта) автоматизация и контроль процесса производства стали стали более удобными для оператора.

Системы управления для различных подсистем часто конфигурируются как РСУ (распределенная система управления) и ПЛК (программируемый логический контроллер), которые легко подключаются к РСУ кислородной печи и обеспечивают интегрированный мониторинг и управление. Уникальное преимущество этого интегрированного подхода заключается в том, что он охватывает аспекты стабильности процесса, качества продукции, гибкости операций и улучшения условий труда, обеспечивая при этом эффективность и рентабельность.

Распределенное контрольно-измерительное оборудование включает (i) пульты производственных операторов, (ii) живые мнемосхемы, (iii) отображение и управление приборами, (iv) графики трендов, (v) и журналы. Распределенные компьютеры на магистрали данных используются с необходимым вводом/выводом (ввод/вывод) для управления (i) водными системами, (ii) системами взвешивания, (iii) системой донного перемешивания, (iv) кислородными системами и (v) ) связь с главным компьютером. Управленческая информация / управляющий компьютер обычно представляет собой систему большой мощности, которая в основном используется для (i) предоставления информации, т. е. отчетов за смену / день / месяц, (ii) управления интерактивным производством, (iii) планирования между нижестоящими / вышестоящими заводами, (iv) подготовки для загрузки (предварительная загрузка металлолома и т. д.), (v) учитывать статические модели, такие как тепловой баланс, определение флюсов (известь/доломит) и охлаждающих агентов (губчатое железо/железная руда), количество, а также время загрузки , и кислородный баланс (определение скорости, продолжительности и характера ударов), (vi) приспосабливается к динамической модели, которая вступает в действие после того, как вспомогательная фурма предоставила информацию в реальном времени. Система создает активный дисплей, который позволяет оператору завершить процесс на заданной цели, рассчитать окончательные результаты, а также предложить незначительные модификации и добавить окончательные сплавы.

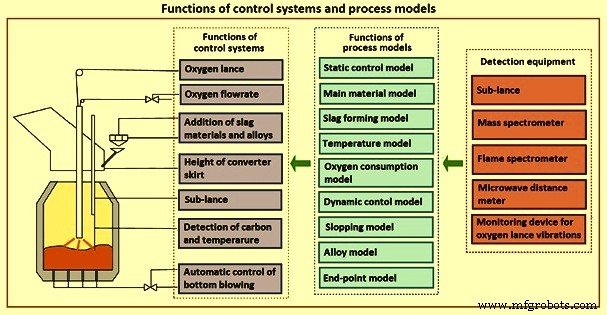

Модели управления являются основной частью системы автоматического управления сталеплавильным производством. Они объединяют знания о механизме плавления, математической статистике, экспертных принципах и адаптивном обучении. Уравнения управления выводятся с использованием знаний о механизме плавления, а ключевые параметры управления определяются с помощью математической статистики и экспертных принципов. Более того, эти параметры управления можно регулярно изменять с помощью адаптивного обучения. Модели управления относятся к модели статического управления, модели основных материалов, модели образования шлака, модели температуры, модели потребления кислорода, модели динамического управления, модели наклона, модели сплава, модели конечной точки и т. д. Кроме того, существует также адаптивное обучение. модель. Используемое оборудование для обнаружения включает вспомогательную фурму, масс-спектрометр, пламенный спектрометр, микроволновый дальномер, устройство контроля вибрации кислородной фурмы и т. д.

Кроме того, в настоящее время существует несколько моделей управления, таких как модель механизма, статистическая модель, инкрементная модель и т. д. Модель механизма основана на сохранении тепла и массы. Он определяет взаимосвязь между переменными путем математического вывода. Однако он не пригоден для применения из-за сложности процесса плавления. Статистическая модель основана на теории черного ящика. В этой модели игнорируется физико-химический процесс. Это связано только со статистической взаимосвязью между входными и выходными параметрами. Точность расчета этой модели не может поддерживаться до тех пор, пока меняются условия плавления. Используя инкрементную модель, рабочие параметры могут быть уточнены путем сравнения с зарегистрированными данными о производительности. Он может преодолеть влияние, вызванное изменениями условий плавления. Однако основным недостатком этой модели является низкая точность расчета. На рис. 2 показаны функции систем управления и моделей процессов.

Рис. 2. Функции систем управления и моделей процессов

Конечный прогноз выбросов углерода

Прогнозирование углерода в конечной точке изначально зависело от опыта и навыков оператора. Хорошо известно, что этот метод неэффективен и сложен, особенно для процесса плавки среднеуглеродистой стали. С развитием компьютерных и информационных технологий были проведены исследования по компьютерному управлению кислородно-конвертерным сталеплавильным производством. Модель статического заряда, основанная на компьютерных расчетах, впервые была использована компанией Jones &Laughlin Steel Corporation и использовалась для расчета количества загруженного жидкого металла, лома и шлаковых материалов, а также для контроля содержания углерода в конечной точке жидкой стали.

Благодаря быстрому развитию методов автоматического обнаружения, математических моделей и алгоритмов для процесса сталеплавильного производства стало доступным динамическое и интеллектуальное прогнозирование содержания углерода в конечной точке. На основе особенностей собранных данных, которые использовались для расчета содержания углерода в конечной точке, прогнозирование содержания углерода в конечной точке делится на три этапа, такие как статический прогноз, динамический прогноз и интеллектуальный прогноз.

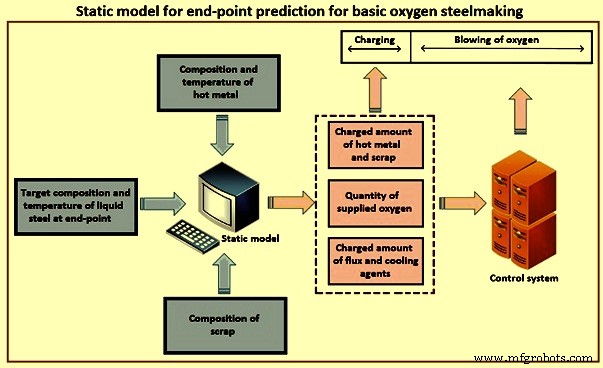

Статический прогноз – В течение всего процесса кислородного производства стали операторам обычно помогает компьютерная система управления, которая предлагает параметры процесса и действия оператора на основе расчетов баланса массы и энергии и термодинамических расчетов. Статическое прогнозирование содержания углерода в конечной точке в основном основано на математической модели, созданной на основе баланса массы и тепла, которая может рассчитать конечное содержание углерода в жидкой стали на основе параметров начальной загрузки (таких как загружаемый чугун и лом и состава и температуры жидкого металла). На рис. 3 показана статическая модель для прогнозирования конечной точки производства стали с использованием кислородного конвертера.

Рис. 3. Статическая модель для прогнозирования конечной точки кислородного производства стали

Ключевым моментом прогнозирования статического конечного углерода является разумное установление математического режима и получение данных о начальном количестве. По сравнению со случайностью и неопределенностью прогнозирования конечного углерода, основанного на опыте и навыках оператора, статическое прогнозирование конечного углерода может выполнять количественный расчет выдуваемого кислорода и конечного содержания углерода, что повышает точность прогнозирования конечный углерод. Обычно используемые математические модели для прогнозирования статического конечного углерода в основном включают теоретическую модель и статистическую модель

Теоретическая модель может рассчитать количество выдуваемого кислорода и конечное содержание углерода на основе расчетов баланса массы и тепла в процессе производства стали. Из-за сложного взаимодействия между различными факторами, влияющими на основной процесс производства стали, расчет баланса массы и тепла обычно завершается эмпирическими значениями и является неточным, следовательно, теоретическая модель показывает относительно низкую производительность при прогнозировании углерода в конце основного сталеплавильного конвертера. .

Статистическая модель касается только соотношения между входными и выходными переменными с использованием статистического анализа собранных данных без учета механизма химической реакции в жидкой ванне, который изображается уравнением X =F (W, S, T, t, Z) , где «F» — линейная или нелинейная функция, «W» — заряженная масса чугуна и лома, «S» — целевые значения конечного состава в жидкой стали, «T» — начальная температура горячего металла. металла, t – время продувки кислородом, а Z – другие важные факторы (например, высота верхней фурмы и давление кислорода).

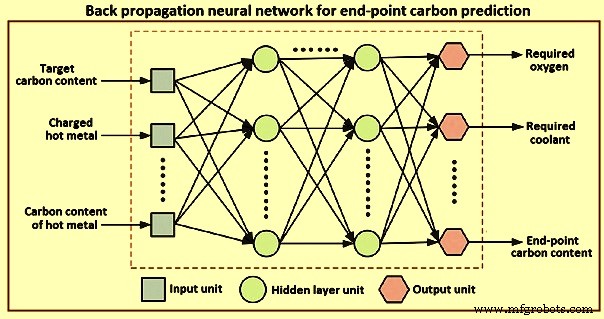

В качестве своего рода статистической модели нейронная сеть с обратным распространением в сочетании с различными алгоритмами широко применяется в последние годы для прогнозирования конечной точки производства стали с использованием кислородного сырья. По сравнению с теоретической моделью нейронная сеть специализируется на анализе случайных отклонений и устранении влияния случайных факторов и может обеспечить более надежную основу для прогнозирования конечного уровня углерода. На рис. 4 показана нейронная сеть с обратным распространением для конечного прогнозирования углерода.

Рис. 4. Нейронная сеть обратного распространения для конечного прогноза выбросов углекислого газа

Однако теоретические и статистические модели, описанные в предыдущем разделе, построены только на учете начальных условий и статических данных процесса (небольшой набор данных без функции временного ряда не может представлять фактическое производство), что делает статические модели прогнозирования выбросов углерода в конечной точке непригодными для фактического производства. так как точность предсказания ограничена. Особой проблемой статического конечного прогнозирования углерода является разумное создание моделей прогнозирования на основе большого набора данных о продуктивности, который имеет функцию временного ряда. Основываясь на вышеуказанной проблеме, динамический прогноз углерода в конечной точке быстро развивается на основе статического прогноза.

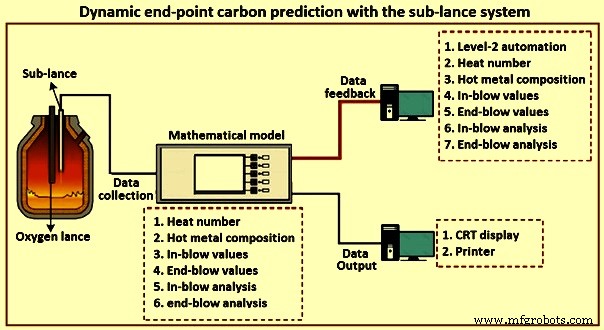

Динамический прогноз – В отличие от статического контроля, динамическое прогнозирование конечного углерода позволяет прогнозировать конечное содержание углерода в жидкой стали и выполнять оперативную корректировку рабочих параметров с расчетом динамических моделей, созданных на основе временных рядов данных (движения фурмы). , уровни монооксида углерода и диоксида углерода в отходящих газах, спектральные характеристики пламени), собранные с помощью контрольных устройств. В настоящее время система вспомогательной фурмы, система анализа отходящих газов и система пламенного спектрометрического анализа являются основными методами, применяемыми для динамического прогнозирования содержания углерода в конечной точке при производстве стали с кислородом. На рис. 5 показано динамическое прогнозирование выбросов углерода в конечной точке с помощью системы дополнительной фурмы.

Рис. 5. Динамическое прогнозирование выбросов углерода в конечной точке с помощью системы подкопа

Динамическое прогнозирование конечной точки с помощью системы вспомогательной фурмы непосредственно измеряет содержание углерода в жидкой стали на более позднем этапе процесса продувки, строит модель онлайн-прогнозирования и динамически прогнозирует содержание углерода с разным временем продувки. При применении системы вспомогательной фурмы влияние начального отклонения на заряженные материалы может быть уменьшено, а прогнозирование углерода в конечной точке является более точным и точным по сравнению со статическим прогнозированием. Некоторые японские сталеплавильные цеха достигают точности предсказания содержания углерода более 90 % с допустимой погрешностью +/– 0,02 %.

Благодаря мониторингу информации об отходящих газах (изменение содержания монооксида углерода и двуокиси углерода во время продувки кислородом) содержание углерода в жидкой стали может быть динамически определено с помощью математической модели, основанной на информации об отходящих газах. точечное содержание углерода можно прогнозировать и контролировать с помощью обратной связи с результатами расчетов. Поскольку это косвенный метод оценки, точность собранных данных (таких как содержание отходящих газов и скорость потока) и время отклика математической модели сильно влияют на точность прогнозирования конечного содержания углерода. Следовательно, система анализа отходящих газов обычно используется вместе с системой дополнительной фурмы для контроля содержания углерода в конечной точке с требуемой точностью в нескольких сталеплавильных цехах.

Спектральные характеристики факела на входе основного кислородного конвертера связаны с содержанием углерода в жидкой стали и, следовательно, изменяются в ходе основного процесса выплавки стали. На основе спектральных характеристик информации об излучении пламени была разработана система спектрометрического анализа пламени для прогнозирования конечного содержания углерода. Онлайн-прогнозирование содержания углерода в жидкой стали может быть выполнено путем анализа взаимосвязи между спектром пламени разного времени продувки и состоянием ванны конвертера.

Оптические датчики использовались для динамического прогнозирования содержания углерода в плавках с низким содержанием углерода (целевое конечное содержание углерода ниже 0,06 %) при производстве стали с использованием кислорода в сталеплавильном цехе, что привело к значительному улучшению.

Хотя динамическое прогнозирование углерода в конечной точке может дать значительное улучшение прогноза по сравнению со статическим прогнозированием, сбор реального, полноразмерного и богатого набора данных, который может отражать общее поведение всего процесса производства стали, самообучение и Самоадаптация прогностической модели представляет собой особую проблему динамического конечного прогнозирования выбросов углерода. Следовательно, интеллектуальное прогнозирование конечного углерода строится на основе динамического прогнозирования конечного углерода.

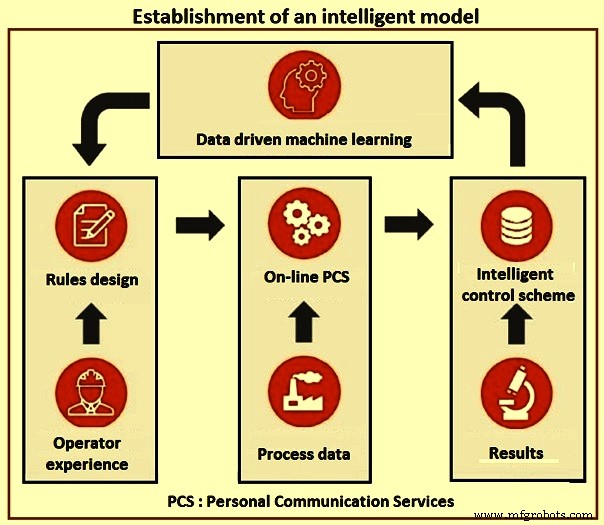

Интеллектуальный прогноз – С развитием сбора данных и интеллектуальных моделей теперь стало доступно интеллектуальное прогнозирование конечного содержания углерода в кислородном производстве стали. Он создан на основе полноразмерного и богатого набора данных с различными функциями и обладает сильной способностью к самообучению для повышения точности прогнозирования. Помимо системы вспомогательной фурмы, автоматическая кислородная система производства стали в основном использует другие методы, а именно (i) обнаружение шлака в режиме реального времени во время продувки кислородом, обеспечивающее руководство по операции шлакообразования, (ii) система анализа отходящих газов, динамически оценивающая содержание углерода и температуру. жидкой стали в процессе продувки и (iii) интеллектуальные модели с сильной способностью к самообучению и самоадаптации. На рис. 6 показано создание интеллектуальной модели.

Рис. 6. Создание интеллектуальной модели

При применении вышеуказанных методов интеллектуальное прогнозирование содержания углерода в конечной точке для кислородного производства стали может быть автоматически и эффективно реализовано с помощью компьютера, а не в ручном режиме, и точность прогнозирования содержания углерода в конечной точке значительно повышается. Благодаря практическому применению интеллектуального прогнозирования конечной точки в сталеплавильном цехе коэффициент повторной продувки снизился с 14 % до 1 %, а время от выпуска до выпуска сократилось с 37 до 29 минут, что значительно повысило эффективность производства. основной кислородный процесс производства стали.

Нет сомнений в том, что интеллектуальное прогнозирование значительно повышает точность прогнозирования конечного содержания углерода. В последнее время все больше и больше методов автоматического обнаружения разрабатываются и применяются для конечного контроля содержания углерода в кислородном производстве стали, например, роботизированная система отбора проб и измерения температуры, беспроводная система измерения состава и т. д. Между тем, промышленный Интернет вещей (IIoT) быстро развивается вместе с технологией мобильной связи пятого поколения (5G) и аналитикой больших данных, и постепенно применяется к интеллектуальному производству стали. Следовательно, в будущем все больше внимания будет уделяться интеллектуальному прогнозированию конечного углерода для производства стали с использованием кислородного сырья.

С точки зрения промышленной реализации, интеллектуальная модель прогнозирования углерода в конечной точке с высокой точностью может быть установлена в существующей технологической системе, непрерывно прогнозируя содержание углерода в процессе и обеспечивая руководство для операторов на основе фактических событий и запланированных событий во время основного процесса. кислородный процесс производства стали.

Экспертная система

Экспертная система представляет собой комплексную группу моделей процессов, отображающих и оптимизирующих процесс производства стали. Экспертная система контролирует металлургический и термический процесс, циклически рассчитывает фактическое состояние сталеплавильной ванны и шлака. Это обеспечивает анализ и температуру стальной ванны и шлака в любое время, а расчеты модели заданных значений всегда основаны на фактической ситуации.

Модели процессов экспертной системы оптимизируют и контролируют процесс производства стали на протяжении всей обработки в конвертере. Система Level-2 помогает оператору в соответствии с модельными расчетами, основанными на сохраненных производственных схемах по маркам стали. Экспертная система постоянно информирует обслуживающий персонал об общем состоянии плавки (т. е. о весе, температуре и анализе) во время обработки.

Обширная группа моделей уставок в экспертной системе определяет уставку экспертной системы, которая отвечает за определение необходимых запасов сырья, объемов газа и/или энергии для различных стадий очистки. Здесь описаны некоторые модели заданных значений.

Расчет первой загрузки экспертной системы выполняется с использованием различных сценариев переменных входных данных (таких как переменный лом и переменный чугун, переменный лом и фиксированный чугун или фиксированный лом и переменный чугун). Кроме того, можно использовать оптимизацию стоимости лома. В качестве выходных данных модели предоставляется оптимальная смесь шихты для достижения целей в соответствии с запланированной маркой стали из производственного графика.

Расчет вторичной загрузки в экспертной системе производится сразу после получения фактических данных по загружаемому чугуну и лому, включая парциальные массы различных видов лома. Вторая модель расчета загрузки рассчитывает необходимые добавки в сосуд и объем кислорода для достижения целевого анализа и целевой температуры стали в конце продувки.

Расчет поправки на продувку экспертной системы выполняется по модели вспомогательной фурмы. В зависимости от наличия данных (температура, углерод) циклическая онлайн-модель принимает измеренные значения и применяет некоторые корректирующие меры из-за того, что измерение субфурмы выполняется вблизи горячей точки. Рассчитывается оставшееся необходимое количество кислорода, нагревающих или охлаждающих агентов и дополнительных шлакообразователей.

Расчет коррекции повторной продувки в экспертной системе может быть запущен, если определенные свойства стальной ванны (например, температура, содержание углерода или содержание фосфора) не находятся в заданных целевых пределах в конце продувки. Фактический анализ стальной ванны и температура берутся из измерения температуры или из фактического образца стали. Рассчитывается необходимое количество кислорода, нагревающих или охлаждающих агентов и дополнительных шлакообразователей для повторной продувки.

Модель легирования экспертной системы оптимизирует стоимость необходимых легирующих и раскисляющих материалов, добавляемых в разливочный ковш. Учитывается анализ легирующих добавок и их удельные потери.

Модель прогнозирования экспертной системы выполняет моделирование всего производственного процесса с использованием результатов наблюдения и моделей заданных значений. Он дает прогноз хода и конечного состояния плавки. Он также прогнозирует все необходимые дополнения и действия и служит для оптимизации производственного процесса. На типичном экране ЧМИ для прогнозной модели в разных частях экрана отображаются целевые и входные данные, результаты моделирования, расчетные анализы стали, шлака и удельный расход.

Модель предварительного расчета экспертной системы имитирует весь процесс производства стали до/после загрузки лома и чугуна в конвертер. Модель прогнозирования экспертной системы определяет оптимальную стратегию продувки и перемешивания, а также точное время и порционное добавление в сосуд. The pre-calculation model is based on a pre-defined list of process steps (e.g. charging, main blowing, stirring, and tapping etc.) and target values from the standard operating practice (SOP) as defined by the process engineer.

The pre-calculation model consists of five different parts namely (i) calculation of hot metal and scrap input, (ii) calculation and distribution of heating and cooling agents, alloys, scraps and fluxes in order to reach the target weight, analysis, and basicity, (iii) calculation of blowing set-points in order to reach the target carbon content and temperature, (iv) calculation of ongoing reactions to predict the weight and analysis of steel, slag, and off-gas after each process step, and (v) information and warnings for the operator if target values for a process phase not reached.

Expert system supervision model which is an on-line model calculates cyclically the ongoing reactions in the steel bath and in the slag during the blowing process. This includes oxidation and reduction reactions, pick-up of oxygen, nitrogen and hydrogen, sulphur and phosphorus distribution between steel and slag and the post combustion from carbon di-oxide and hydrogen. In this way the effect of different blowing, stirring or material addition patterns as well as the dissolution of charged materials is taken into account for the course of the process.

Expert system dynamic control (a part of the expert system supervision model) is the dynamic blow end prediction for carbon based on actual off-gas data. From the actual off-gas data (such as off-gas flow, off-gas analysis (carbon mono-oxide, carbon di-oxide, oxygen, and nitrogen) as well as from actual process data expert system dynamic control predicts the carbon content at the end of the blowing process from the typical profile of the off-gas data close to blowing end. The result is a predicted carbon content at the end of the blowing process (typically for carbon contents below 0.3 %) and a blowing end request to reach the target carbon content at blowing end. In combination with the cyclic online model (expert system supervision model) a complete prediction of steel and slag (temperature, analysis and weight) can be made where the carbon content is taken from the expert system dynamic control and all other data are calculated by the expert system supervision model.

In the expert system, the carbon content calculation for the in-blow measurement is based on the raw data (i.e. the liquidus temperature Tliq) from the sub-lance measurement device instead of using the carbon content calculated by the measurement device. The in-blow carbon content is calculated using the equation Cin-bolw =a0 + a1xTliq + a2x square of Tliq. The tuning parameters a0, a1, a2 are maintained in the Level-2 database and are fitted by employing pairs of liquidus temperature and the carbon content from the in-blow sample.

The calculated carbon content from the in-blow measurement is taken over by the on-line model and thus corrects the carbon prediction model. To complete the existing automatic blow-stop functionality for basic oxygen converters based on dynamic off-gas measurement, this functionality is adopted for sub-lance systems as well. The automatic blow-stop functionality prolongs or shortens the final blowing phase in order to reach the temperature and carbon aims at end-of-blow.

The cyclic process model also known as saturation model considers the saturation concentrations of complex steelmaking slags by CaO (lime) and MgO (magnesia). Lime and dolomite dissolution is suspended when the corresponding saturation concentration is reached and continues when the slag composition allows further dissolution of slag-forming additions. Thus the process model keeps track of the liquid slag amount and analysis as well as the undissolved flux additions. The calculation of the equilibrium phosphorous distribution ratio is based on the optical basicity model. For determining the optical basicity only the composition of the liquid slag phase is employed, while the portion of undissolved fluxes is to be considered in the calculation of the mass transfer coefficients. Normally, the saturation model allows optimizing basicity (CaO / SiO2) and MgO and aims in order to avoid too much undissolved flux materials at the end-of-blow.

The expert system process model accounts for the thermal cracking of slag-forming additions which have been charged prior to hot metal charging. For these additions the portion of carbon di-oxide and water vapour is removed completely. This prevents to overestimate the cooling effect of pre-charge fluxes like limestone or raw dolomite and thereby improves the temperature calculation. Furthermore, the remaining slag in the converter from the previous heat is partially reduced by silicon after hot metal charging as per the reactions 2(FeO) + [Si] =2[Fe] + (SiO2], 2(Fe2O3) + 3[Si] =4[Fe] + 3(SiO2), 2(MnO) + [Si] =2[Mn] + (SiO2) and to a small extend also by carbon. In case of considerable amounts of remaining slag, the reduction of FeO, Fe2O3, and MnO affects the temperature profile.

Whereas the models are adjusted specifically to the special requirements of the different sub-systems, the principle of expert system of combining the features of prediction, supervision, and set-point models for perfect quality is applied throughout the steelmaking automation.

Производственный процесс

- Что такое кислородное производство стали?

- Базовый ввод и вывод Java

- Лучшие способы устранения неполадок в контурах автоматизации и управления процессами

- ISA издает книгу по безопасности и надежности систем управления

- Проектирование и планирование обновлений существующей системы управления

- Система автоматизации и безопасности умного дома с использованием 1Sheeld

- Простое подключение и работа с системой управления SYNTEC

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Автоматизация управления и моделирование электродуговой печи

- 8 шагов для отладки вашей системы управления технологическим процессом