Включения, разработка включений и чистые стали

Включения, проектирование включений и чистая сталь

Включения — это неметаллические соединения и осадки, которые образуются в стали во время ее производства и обработки и, следовательно, являются побочными продуктами сталеплавильного производства, возникающими в результате различных химических процессов и процессов. Включения могут сильно различаться по размеру и составу, что приводит к соответствующему широкому спектру эффектов и требует сложного аналитического оборудования для характеристики.

Включения состоят из стеклокерамических фаз, внедренных в стальную металлическую матрицу. Контроль включений должен способствовать удалению включений из стали и снижению их вредного воздействия на качество и обработку стали. Это важный аспект практики производства стали. Однако присутствие определенных типов включений также может оказывать благоприятное воздействие на сталь.

Источник, удаление и механические последствия включений зависят от их типа и конструкции. Химический состав включений и их объемная доля определяются управлением различными этапами производственного процесса, такими как операции плавления, очистки и литья. Следовательно, количество включений зависит от соотношения, существующего между применяемыми рабочими параметрами и характеристиками производимых марок стали.

На эволюцию популяции включений в ковше влияет несколько факторов, таких как тип и распределение размеров исходных включений в сталеплавильной печи при выпуске, уровень кислорода при выпуске, количество шлака, уносимого из сталеплавильной печи, тип, количество и время добавления синтетического шлака в ковш, тип и время добавления раскислителя, а также время и интенсивность перемешивания в ковше, и это лишь некоторые из них. Форма включений может быть шаровидной, пластинчатой, дендритной или полиэдрической.

Желательна шаровидная форма. Некоторые включения, такие как MnS (сульфид марганца), оксисульфиды, образующиеся при затвердевании в промежутках между ветвями дендритов, алюминаты железа и силикаты, имеют глобулярную форму. Тромбоцитарная форма нежелательна. Раскисленные алюминием стали содержат MnS в виде тонких пленок, расположенных по границам зерен. Полиэдрические включения не очень вредны. Включения имеют различные формы, которые описаны ниже. Наиболее желательна шаровидная форма включений, поскольку их влияние на механические свойства стали умеренное. Шаровидная форма глобулярных включений обусловлена их образованием в жидком состоянии при низком содержании алюминия.

Пластинчатые включения имеются в сталях, раскисленных алюминием. Эти включения содержат MnS и оксисульфиды в виде тонких пленок (пластинок), расположенных по границам зерен стали. Такие включения образуются в результате эвтектических превращений при затвердевании. Включения в виде тромбоцитов нежелательны. Они значительно ослабляют границы зерен и оказывают неблагоприятное воздействие на механические свойства, особенно в горячем состоянии (горячеломкость).

Включения в форме дендритов связаны с использованием избыточного количества сильного раскислителя (алюминия). Это приводит к образованию дендритообразных оксидных и сульфидных включений (отдельных и агрегированных). Эти включения имеют температуру плавления выше, чем у стали. Острые кромки и углы дендритных включений могут вызывать локальную концентрацию внутренних напряжений, которые значительно снижают пластичность, ударную вязкость и усталостную прочность стали.

Полиэдрические включения образуются при улучшении морфологии дендритных включений добавлением (после глубокого раскисления алюминием) небольших количеств редкоземельных (церий, лантан) или щелочноземельных (кальций, магний) элементов. Поскольку их форма близка к шаровидной, многогранные включения оказывают меньшее влияние на свойства стали, чем включения дендритной формы.

Различают микровключения (размером от 1 микрометра до 100 микрометров) и макровключения (размером более 100 микрометров). Включение макросов вредно. Микровключения полезны, поскольку они ограничивают рост зерна, повышают предел текучести и твердость. Микровключения действуют как зародыши для осаждения карбидов и нитридов. Макровключения подлежат удалению. Микровключения можно использовать для повышения прочности путем их равномерного распределения в матрице.

Вредное воздействие включений сильно зависит от их химического состава, объемной доли, дисперсии и морфологии. Обычно крупные и нерушимые включения с высокими температурами плавления являются наиболее нежелательными. Однако по сравнению с этими включениями более предпочтительны мелкие и хрупкие включения или включения с более низкой температурой плавления. Причина такого предпочтения заключается в том, что включения, которые имеют более низкую температуру плавления или являются хрупкими, могут быть деформированы, раздроблены до более мелких включений или исчезли в результате следующих процессов горячей или холодной штамповки (влияние процесса формовки и коэффициента обжатия) или термообработки, которые стали проходят после литья и процесса затвердевания.

Механическое поведение стали в значительной степени определяется объемной долей, размером, распределением, составом и морфологией включений и выделений, которые действуют как концентраторы напряжения. Распределение включений по размерам особенно важно, так как крупные макровключения являются наиболее вредными для механических свойств. Иногда катастрофический дефект возникает из-за одного крупного включения во всей плавке стали. Хотя крупных включений намного меньше, чем мелких, их общая объемная доля может быть больше.

Чистые стали — это те стали, которые содержат включения в ограниченном количестве по размеру, форме, составу, распределению и частоте. В результате чистые стали способны превзойти другие материалы и превосходно работать в условиях высоких нагрузок, например, используемых в транспортном оборудовании и других приложениях.

Чистота стали является важным фактором качества стали, и спрос на более чистые стали растет с каждым годом. Однако металлурги с осторожностью используют термин «чистая сталь». Это связано с (i) различными требованиями к чистоте сталей для различных применений, (ii) различной чистотой сталей, произведенных на разных операциях, и (iii) обычным пониманием термина «чистая сталь», который некоторые буквально интерпретируют как означающий отсутствие включений в стали. Чистота стали имеет значение как с точки зрения эксплуатации, так и с точки зрения производительности продукта.

Постоянно растущие требования к высокому качеству заставили производителей стали уделять повышенное внимание требованиям «чистоты» производимой ими стальной продукции. Производители стали производят различные марки стали для удовлетворения различных требований, предъявляемых к стальной продукции. Уровень чистоты стали по каждому требованию зависит от количества включений, морфологии, состава и гранулометрического состава каждой марки стали. Например, при свободной механической обработке или ресульфированной стали идея состоит не в том, чтобы полностью удалить включения, а в том, чтобы модифицировать их для улучшения обрабатываемости. Следовательно, взвешенное мнение о допустимом уровне включений или чистоте для каждой марки стали действительно имеет большое технико-экономическое значение как для производителя стали, так и для потребителя стали. В значительной степени следует подчеркнуть термин «чистая сталь» для соответствия спецификациям заказчика и требованиям к применению в отношении характеристик неметаллических включений.

В связи с ужесточением требований к чистоте и разработкой новых сталеплавильных марок важное значение имеет понимание процесса образования и эволюции включений, а также разработка методов улучшения их удаления из жидкой стали. Удалению включений способствует не только большой размер включений, но и высокая межфазная энергия между включением и сталью и большие краевые углы между включением и сталью в системе сталь-включение-газ.

Требования к включению в чистую сталь варьируются в зависимости от марки стали и области применения, и цель проектирования включений состоит в том, чтобы уменьшить количество вредных включений и способствовать образованию тех включений, которые имеют полезные эффекты.

Достижения в сталеплавильном производстве за последние несколько десятилетий привели к получению марок стали с очень низким уровнем примесей. В последние годы производители стали по всему миру разработали и коммерциализировали новые «чистые» и «сверхчистые» стали, тем самым отвечая текущим и будущим требованиям рынка к стали со значительно улучшенными механическими свойствами (например, усталостной прочностью и ударной вязкостью). ) и повышенной коррозионной стойкостью. Эти стали могут иметь чрезвычайно низкое содержание кислорода (менее 10 частей на миллион) и серы (менее 10 частей на миллион). Движущей силой этих достижений была разработка новых сталей, которые могут выдерживать высокие требования, например компоненты трансмиссии для автомобильной промышленности, а также конструкционные детали и трубы для агрессивных и агрессивных сред.

Хотя современные высокочистые стали обладают превосходными механическими свойствами и/или коррозионной стойкостью, эти улучшения функциональных свойств были достигнуты за счет более сложного стружкодробления и, в некоторых случаях, значительного сокращения стойкости инструмента при механической обработке.

Механическая обработка сталей высокой чистоты, как правило, связана с большими энергозатратами, повышенным износом режущего инструмента и высокими производственными затратами. Было подсчитано, что более 40 % общих производственных затрат на производство автомобильных компонентов приходится на различные операции механической обработки. Следовательно, основная проблема оценивается как оптимизация современных марок стали в отношении комбинированных требований к обрабатываемости и производительности. Следовательно, включения в некоторой степени необходимы для надлежащей обрабатываемости. Однако содержание и характеристики включений по-прежнему обеспечивают получение высоких эксплуатационных свойств стали.

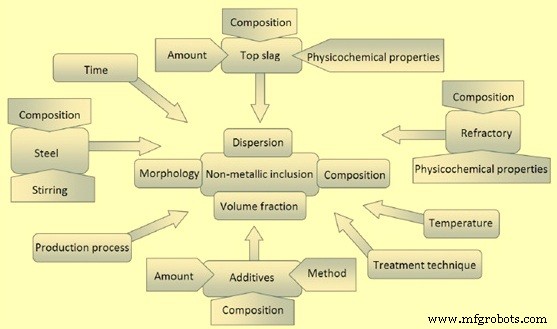

Важными характеристиками процесса вторичной выплавки стали являются технологический процесс, жидкая сталь, ковшовые огнеупоры, добавки, шлак, температура, время и способ обработки. Это решающие факторы, влияющие на различные характеристики включений, как показано на рис. 1.

Рис. 1. Факторы, влияющие на различные характеристики включений при выплавке стали

В процессе образования включений выделяют три стадии. Этими стадиями являются (i) зарождение, (ii) рост и (iii) слияние и агломерация. На стадии зародышеобразования зародыши новой фазы образуются в результате пересыщения раствора (жидкая или твердая сталь) растворенными веществами (например, алюминием и кислородом) за счет растворения добавок (раскислителей или десульфураторов) или охлаждение стали. Процесс зародышеобразования определяется поверхностным натяжением на границе включение-жидкая сталь. Чем меньше поверхностное натяжение, тем меньшее пересыщение необходимо для образования зародышей новой фазы. Процесс зародышеобразования значительно облегчается при наличии в жидкой стали другой фазы (других включений). В этом случае образование новой фазы определяется краевым углом смачивания между зародышем и включением подложки. Условия смачивания (малый краевой угол) благоприятны для зарождения новой фазы.

На стадии роста происходит рост зародышей. Рост нового включения продолжается до тех пор, пока не будет достигнуто химическое равновесие (отсутствие пересыщения). Рост включений в твердой стали — очень медленный процесс, поэтому может сохраняться определенный уровень неравновесного пересыщения.

Коалесценция и агломерация происходят из-за того, что движение жидкости за счет тепловой конвекции или принудительного перемешивания вызывает столкновения включений, что может привести к их коалесценции (слиянию жидких включений) или агломерации (слиянию твердых включений). Процесс коалесценции/агломерации обусловлен энергетическим преимуществом, полученным за счет уменьшения граничной поверхности между включением и жидкой сталью. Включения с более высокой поверхностной энергией имеют больше шансов слиться при столкновении.

Удаление включений из жидкой стали включает их флотацию на границе сталь-шлак, отделение от стали и последующую абсорбцию в шлак. Фундаментальным механизмом флотации включений в стали является закон флотации Стокса. Используя это уравнение и для сферического включения оксида алюминия размером 20 микрометров, расчетное время, чтобы проплыть на расстояние 2 метра, составляет около 120 минут. Это время флотации сокращается по мере увеличения размера включений и дополнительно улучшается за счет перемешивания аргона и последующего прикрепления включений к пузырькам газа аргона. Например, включения оксида алюминия размером 100 микрометров всплывают за 5 минут. Перемешивание аргона также способствует росту включений за счет столкновения и последующей агломерации/коалесценции

Крупные включения всплывают быстрее, чем мелкие. Крупные включения обычно обладают плавучестью, поэтому они легко всплывают из стали в шлаковую фазу. Меньшим включениям, которые не обладают такой плавучестью, требуется больше времени, чтобы всплыть из стали. Плавающие включения поглощаются шлаком. Процесс флотации можно интенсифицировать умеренным перемешиванием. Интенсивное перемешивание приводит к разрушению более крупных включений на включения меньшего размера. Пузырьки газа, движущиеся вверх через жидкую сталь, также способствуют всплыванию включений и их поглощению шлаком.

Классификация включений

Включения образуются в жидкой стали при рафинировании при высоких температурах и/или в результате осаждения при затвердевании. Включения, которые образуются во время рафинирования стали при высоких температурах, известны как первичные включения, а включения, которые образуются во время затвердевания, известны как вторичные включения. После образования включений в стали характеристики включений, такие как размер, количество, состав и морфология, остаются неизменными или изменяются/эволюционируют из-за физико-химических реакций в жидкой стали, между жидкой сталью и окружающим шлаком и ковшовым огнеупором. , так и от деформации. В зависимости от их конечных характеристик они могут быть вредны для процесса литья, ухудшать механические свойства стали, ухудшать качество поверхности и общее качество стального изделия. Включения, наличие которых определяет чистоту стали, классифицируют по химико-минералогическому составу, стабильности и происхождению.

Согласно традиционной классификации включения можно разделить на два основных класса в зависимости от их происхождения. Эти классы представляют собой (i) эндогенные включения и (ii) экзогенные включения. Эндогенные включения образуются путем осаждения в жидкой фазе из-за снижения растворимости химических веществ, содержащихся в сталях. Этот класс неметаллических включений невозможно полностью удалить из стали, но уменьшение их объемной доли и среднего размера необходимо строго контролировать во избежание активизации повреждающих явлений.

Напротив, экзогенные включения являются следствием улавливания неметаллических материалов, поступающих из шлака, огнеупорных фрагментов или из всплывающих и покрывающих порошков, используемых для защиты стали и предотвращения слипания при разливке стали. Включения, принадлежащие к этому классу, могут отличаться большими размерами, и их происхождение не может быть сразу распознано, хотя их присутствие может сильно ухудшить микроструктурную прочность сталей и связанную с этим механическую надежность. Поскольку экзогенные включения всегда связаны с технологическим процессом, их можно устранить, внедрив соответствующие процедуры обработки.

Эндогенные включения – Эндогенные включения (также известные как местные включения) встречаются внутри жидкой стали, осаждаясь во время охлаждения и затвердевания. Включения, принадлежащие к этому классу, являются результатом добавок к стали. Они представляют собой продукты раскисления или выпавшие в осадок включения при охлаждении и затвердевании стали. Включения оксида алюминия (Al2O3) в стали LCAK (низкоуглеродистой раскисленной алюминием) и включения кремнезема (SiO2) в стали, раскисленной кремнием, образуются в результате реакции между растворенным кислородом и добавленными раскислителями алюминия и кремния, которые являются типичными включениями раскисления.

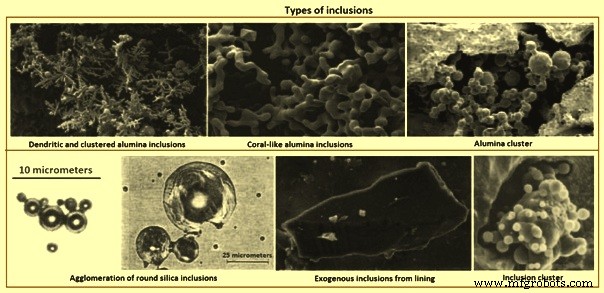

Включения оксида алюминия имеют дендритную форму, когда образуются в среде с высоким содержанием кислорода (рис. 2). Кластерные включения глинозема в результате раскисления или повторного окисления (рис. 2) типичны для сталей, раскисленных алюминием. Включения оксида алюминия легко образуют трехмерные кластеры в результате столкновения и агрегации из-за их высокой межфазной энергии. Отдельные включения в скоплении могут иметь диаметр от 1 до 5 мкм. До столкновения, дробления или агрегации с другими частицами они могут иметь форму цветочной пластинки или (агрегированные) полиэдрические включения. С другой стороны, кораллоподобные включения глинозема, как полагают, являются результатом «созревания по Оствальду» изначально дендритных или сгруппированных включений глинозема. Включения кремнезема обычно имеют сферическую форму из-за того, что они находятся в жидком или стекловидном состоянии в жидкой стали. Кремнезем также может агломерироваться в кластеры.

Рис. 2. Типы включений

Осажденные включения образуются при охлаждении и затвердевании стали. При охлаждении концентрация растворенного кислорода/азота/серы в жидкости увеличивается, а растворимость этих элементов уменьшается. Таким образом, осаждаются включения, такие как оксид алюминия, кремнезем, нитрид алюминия и сульфид. Сульфиды образуются междендритно во время затвердевания и часто зарождаются на оксидах, уже присутствующих в жидкой стали. Эти включения обычно небольшие (менее 10 микрометров).

Эндогенные включения обычно распределены более равномерно, чем экзогенные включения, которые представляют собой захваты материалов из огнеупорных поверхностей, шлака или других материалов, находящихся в контакте с жидкой сталью. Эндогенные включения встречаются в природе и, следовательно, могут быть только сведены к минимуму, но не могут быть устранены полностью. Первичные и эндогенные оксиды, такие как глинозем и магниевая шпинель, засоряют погружные входные патрубки и их неправильная форма действуют как концентраторы напряжения во время деформации и снижают механическую прочность стали.

Экзогенные включения – Экзогенные включения возникают в результате непреднамеренного химического и механического взаимодействия жидкой стали с окружающей средой. Обычно они вредны для механических свойств, чувствительных к разрушению, из-за их большого размера и расположения вблизи поверхности. Большинство этих включений образуется в результате реокисления, при котором жидкая сталь, имеющая растворенные в жидкой стали «свободные» раскислители (алюминий, кремний, марганец или кальций), поглощает кислород от контакта с воздухом во время разливки и транспортировки через литниковый затвор. система. Кроме того, включения могут образовываться в результате реакции жидкой стали с газами или водой, испаряющейся из неправильно нагретых передаточных емкостей. Экзогенные включения, как правило, захватываются случайно во время выпуска, заливки и затвердевания, что приводит к хаотичному распределению в отлитых стальных изделиях. Эти включения действуют как гетерогенные центры зародышеобразования для осаждения новых включений при их движении в жидкой стали.

Экзогенные включения возникают в основном в результате побочного химического (реокисление) и механического взаимодействия жидкой стали с окружающей средой (унос шлака и эрозия огнеупорной футеровки). При механической обработке они производят вибрацию, вызывая ямки и выемки на поверхности обрабатываемых деталей, частые поломки, а также чрезмерный износ инструмента. Экзогенные включения имеют следующие общие характеристики.

- Крупный размер включений от эрозии огнеупоров обычно больше, чем у включений от шлакового уноса.

- Сложный состав / многофазность обусловлен явлениями (i) из-за реакции между жидкой сталью и кремнеземом, FeO и MnO в шлаке, и футеровочные огнеупоры с образовавшимися включениями глинозема могут оставаться на их поверхности, (ii) по мере движения экзогенных включений из-за их большого размера они могут захватывать на своей поверхности включения раскисления, такие как оксид алюминия, (iii) экзогенные включения действуют как гетерогенные зародыши для осаждения новых включений во время их движения в жидкой стали, и (iv) шлак или включения повторного окисления могут реагировать с огнеупорами футеровки или вытеснять дополнительный материал в сталь.

- Неправильная форма, если не сферическая из-за уноса шлака или продукта раскисления кремнезема. Сферические экзогенные включения обычно большие (более 50 микрометров) и в основном многофазные, но сферические включения раскисления обычно маленькие и однофазные.

- Небольшое количество по сравнению с небольшими включениями

- Спорадическое распределение в стали и плохое распределение в виде мелких включений. Поскольку они обычно захватываются сталью при разливке и затвердевании, их появление носит случайный и спорадический характер. С другой стороны, они легко всплывают, поэтому концентрируются только в тех участках стального профиля, которые затвердевают наиболее быстро, или в зонах, откуда каким-либо образом затруднен их выход флотацией. В результате их часто можно найти у поверхности.

- Более опасны для свойств стали, чем мелкие включения, из-за их большого размера.

Одна проблема, которая переопределяет источник этих включений, заключается в том, почему такие большие включения не всплывают быстро после их образования. Возможными причинами являются (i) позднее формирование во время производства стали, переноса или эрозии в металлургических емкостях, оставляющих недостаточно времени для их подъема перед входом в разливку, (ii) отсутствие достаточного перегрева и (iii) поток жидкости во время затвердевания вызывает литейный шлак. улавливание или повторный унос всплывающих включений до того, как они полностью перейдут в шлак.

Экзогенные включения всегда связаны с практикой, и их размер и химический состав часто позволяют идентифицировать их источники, а их источниками в основном являются повторное окисление, шлакоунос, эрозия футеровки и химические реакции.

Наиболее распространенная форма крупных макровключений от повторного окисления, обнаруженная в стали, такая как кластер глинозема, показана на рис. 2. Воздух является наиболее распространенным источником повторного окисления, которое может происходить несколькими способами, такими как (i) жидкая сталь в смесях промежуточного ковша. с воздухом с ее верхней поверхности в начале заливки из-за сильной турбулентности и оксидных пленок на поверхности протекающей жидкости сворачиваются в жидкость, образуя слабые плоскости оксидных частиц, (ii) воздух всасывается в жидкую сталь при стыки между ковшом и разливочным устройством, а также между разливочным устройством и кристаллизатором, и (iii) воздух проникает в сталь с верхней поверхности стали в ковше, разливочном устройстве и кристаллизаторе во время разливки.

Во время этого вида повторного окисления преимущественно окисляются раскисляющие элементы, такие как алюминий, кальций, кремний и т. д., и их продукты превращаются во включения, обычно на одну-две величины большие, чем включения раскисления. Решение для предотвращения такого рода повторного окисления состоит в том, чтобы ограничить воздействие воздуха на процесс литья за счет (i) защиты завесой из инертного газа с использованием коллектора из стального кольца или пористого огнеупорного кольца вокруг соединений между ковшом и разливочным устройством, а также между разливочный ковш и форму, (ii) продувку некоторого количества газа в разливочном ковше перед заливкой и на поверхность разливочного ковша во время заливки, и (iii) контроль подачи газа в ковш, чтобы избежать образования глазков.

Другим источником реокисления являются кремнезем, оксид марганца и FeO в шлаках и футеровочных огнеупорах. По этому механизму повторного окисления включения в стали растут по мере их приближения к границе раздела шлака или футеровки в результате реакции SiO2 / MnO / FeO+[Al] =[Si] / [Mn] / [Fe]+Al2O3. Эта реакция приводит к более крупным включениям глинозема переменного состава. Это явление дополнительно влияет на экзогенные включения двумя способами, а именно:(i) эта реакция может привести к эрозии и неровностям на поверхности футеровки, что изменяет схему течения жидкости вблизи стенок футеровки и может вызвать дальнейшее ускоренное разрушение футеровки, (ii) крупные экзогенные включения сломанной футеровки или унесенного шлака могут захватывать мелкие включения, такие как продукты раскисления, а также выступать гетерогенным зародышем для новых выделений. Это усложняет состав экзогенных включений.

Для предотвращения повторного окисления шлака и огнеупорной футеровки очень важно поддерживать низкое содержание SiO2, MnO и FeO. Сообщалось, что более подходящими являются кирпичи с высоким содержанием глинозема или циркония, содержащие низкий уровень свободного кремнезема.

Сталеплавильные или транспортировочные операции включают турбулентное перемешивание шлака и металла, особенно во время перемещения между сосудами, и, следовательно, производят частицы шлака, взвешенные в стали. Шлаковые включения (размером от 10 до 300 микрометров, содержат большое количество CaO или MgO и обычно являются жидкими при температуре жидкой стали, поэтому имеют сферическую форму). ковшах уменьшает унос шлака в период смены ковша Факторами, влияющими на унос шлака в жидкую сталь в процессе непрерывной разливки, являются (i) операции по перемещению из ковша в промковш и из промковша в изложницу, особенно при открытой разливке, (ii) вихреобразование при верхней поверхности жидкой стали с вихрем, когда жидкая сталь находится на низком уровне, можно избежать несколькими способами, такими как прекращение заливки до начала вихреобразования, (iii) эмульгирование и унос шлака на верхней поверхности, особенно при перемешивании газа выше критическая скорость потока газа, (iv) турбулентность на мениске в изложнице и (v) свойства шлака, такие как межфазное натяжение и вязкость шлака. жидкой стали из-за (i) турбулентности на мениске, (ii) вихреобразования, (iii) эмульгирования, вызванного движением пузырьков из стали в шлак, (iv) всасывания вдоль стенки сопла из-за разницы давлений, (v) высокоскоростной поток, срезающий шлак с поверхности, и (vi) колебания уровня.

Межфазное натяжение между сталью и жидким литейным порошком определяет высоту стального мениска и легкость уноса флюса. В частности, межфазное натяжение 1,4 Н/м для известково-алюмосиликатного шлака в контакте с чистым железом дает высоту мениска около 8 мм. Межфазное натяжение снижается до низкого значения поверхностно-активными веществами, такими как сера, или реакцией межфазного обмена, такой как окисление алюминия в стали оксидом железа в шлаке. Очень низкое межфазное натяжение, связанное с химической реакцией, может вызвать спонтанную турбулентность на границе раздела благодаря эффекту Марангони. Такая турбулентность может создать эмульсию на границе раздела, что приведет к образованию нежелательных капель шлака в стали.

Эрозия огнеупоров, в том числе колодезного песка, рыхлой грязи, разбитой огнеупорной кирпичной кладки и частиц керамической футеровки, является очень распространенным источником крупных экзогенных включений, которые обычно являются твердыми и связаны с материалами самого ковша и разливочного ковша. Обычно они большие и неправильной формы. Экзогенные включения могут служить местами для гетерогенного зародышеобразования оксида алюминия и могут включать центральную частицу, изображенную, или агрегировать с другими местными включениями. Появление продуктов эрозии огнеупоров или механически введенных включений может полностью ухудшить качество очень чистой стали.

Эрозия футеровки обычно происходит в зонах турбулентного потока, особенно в сочетании с повторным окислением, высокими температурами заливки и химическими реакциями. Параметры, сильно влияющие на эрозию футеровки, приведены ниже.

- Некоторые марки стали весьма агрессивны (например, стали с высоким содержанием марганца и стали с низким содержанием растворимого кислорода) и разрушают футеровочный кирпич.

- Реакции повторного окисления, такие как растворенный алюминий в жидкой стали, восстанавливают SiO2 в огнеупоре футеровки, образуя включения на основе FeO, которые очень реакционноспособны и смачивают материалы футеровки, приводят к эрозии огнеупора футеровки в зонах высокой турбулентности жидкости. Степень этой реакции можно определить количественно, отслеживая содержание кремния в жидкой стали. Этот кислород также может поступать из окиси углерода, когда углерод в огнеупоре реагирует со связующими и примесями.

- Состав и качество кирпича оказывают существенное влияние на качество стали. Металлургический завод применил три типа материалов (с высоким содержанием Al2O3, Al2O3-SiC-C и MgO-C со скоростью износа 1,0, 0,34, 0,16 мм/плав соответственно) на линии шлака, где огнеупор имеет тенденцию к повреждению. эрозионным флюсом и шлаком, а кирпич MgO-C показывает самую высокую долговечность среди трех. Оксид марганца предпочтительно воздействует на части огнеупора, содержащие диоксид кремния. Зерна оксида алюминия и циркония очень высокой чистоты могут противостоять воздействию оксида марганца.

- Быстрая эрозия огнеупоров из сталей с высоким содержанием марганца может быть ограничена (i) использованием очень чистых (дорогих) огнеупоров из оксида алюминия или циркония и (ii) минимизацией кислорода путем полного гашения стали сильным раскислителем, таким как алюминий или кальций, и предотвращения поглощения воздуха. Футеровка промковша на основе диоксида кремния хуже, чем напыляемая футеровка на основе магнезии. Наиболее перспективными считаются высокоглиноземистые огнеупоры. Включение оксида кальция в огнеупор форсунки может способствовать разжижению включений глинозема на стенке, при условии, что диффузия оксида кальция к поверхности раздела происходит достаточно быстро и эрозия форсунки не представляет проблемы. Эрозии сопла можно противодействовать, контролируя огнеупорный состав сопла (например, избегая примесей натрия, калия и кремния) или покрывая стенки сопла чистым оксидом алюминия, нитридом бора или другим стойким материалом. Огнеупор на поверхности стенок кожуха следует выбирать таким образом, чтобы свести к минимуму реакции со сталью, приводящие к образованию включений и закупорке.

- Чрезмерная скорость жидкой стали вдоль стенок промежуточного ковша, например, во входной зоне. Прокладку можно использовать для предотвращения эрозии дна промежуточного ковша, а также для контроля режима потока. Было высказано предположение, что скорость жидкой стали более 1 м/с опасна с точки зрения эрозии.

- Чрезмерное время контакта или заполнения, а также высокая температура усугубляют проблемы с эрозией. При длительной выдержке в ковше более крупные включения могут всплывать в ковшовый шлак. Однако чем дольше сталь находится в контакте с футеровкой ковша, тем выше вероятность появления продуктов эрозии ковша. Solutions are based upon developing highly stable refractories for a given steel grade, developing dense wear resistant refractory inserts for high flow areas and preventing reoxidation.

Chemical reactions produce oxides from inclusion modification when calcium treatment is improperly performed. Identifying the source is not always easy, as for example, inclusions containing calcium oxide can also originate from entrained slag.

The agglomeration of solid inclusions can occur on any surface aided by surface tension effects, including on refractory and bubble surfaces. The high contact angle of alumina in liquid steel encourages an inclusion to attach itself to refractory in order to minimize contact with steel. High temperatures of 1,530 deg C enable sintering of alumina to occur. Large contact angle and larger inclusion size favour the agglomeration of inclusions. Due to the collision and agglomeration, inclusions in steel tend to grow with increasing time and temperature. The numerical simulation of inclusion nucleation starting from deoxidant addition and growth by collision and diffusion from nano-size to micro-size is reported. The fundamentals of alumina sintering into clusters, needs further investigation, though some studies have used fractal theory to describe the cluster morphology (features).

Another classification of the inclusions can be based on their chemical composition. The inclusions can be synthetically classified as (i) sulphides, (ii) aluminates, (iii) silicates, (iv) oxides, (v) nitrides, and (vi) complex combinations of two or more of these inclusion types. The majority of the inclusions in steels are oxides and sulphides since the content of phosphorus is very small. Silicates are very detrimental to steels, especially if it has to undergo heat treatment at a later stage. Normally nitrides are present in special steels which contain an element with a high affinity to nitrogen.

Sulphides inclusions are FeS, MnS, Al2S3, CaS, MgS, Zr2S, and others. The sulphides are frequently the consequence of the calcium treatment applied in order to modify the oxide inclusions, but the little and finely dispersed CaS highly refractory inclusions can be detrimental for the casting procedure (nozzle clogging) and for the damaging effect on steel. On the contrary the MnS non-metallic inclusions (frequently modified by the combination with CaS) are exploited for improving the cutting tool workability. In this case the MnS non-metallic inclusions are intentionally formed within the metal matrix in order to make the chipping brittle) during the tool working. This role implies that the volume fraction of the inclusions has to be significant and this aspect is the reason that excludes the application of EN10247:2003 for the estimation of the cleanliness of such a class of steels.

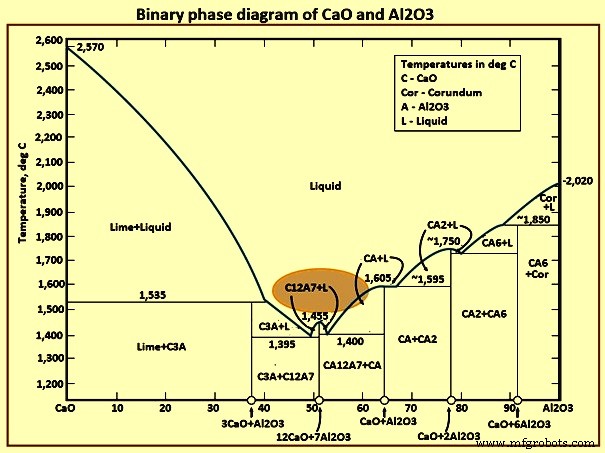

Aluminates inclusions normally consist of calcium aluminates obtained after the calcium treatment of the liquid steel. Calcium aluminates are 12CaO.7Al2O3 (C12A7), 3CaO.Al2O3 (C3A), and CaO.Al2O3 (CA) exist in the liquid state, whereas CaO.2Al2O3 (CA2) and CaO.6Al2O3 (CA6) are solid at steelmaking temperatures.

Silicates are present in steel like a glass formed with pure SiO2 or SiO2 with admixture of iron, manganese, chromium, aluminium, and tungsten oxides and also crystalline silicates. Silicates are the biggest group among non-metallic inclusions. In liquid steel non-metallic inclusions are in solid or liquid condition. It depends on the melting temperature.

Oxides inclusions in liquid steel are mostly produced during steel deoxidation but can also result from reoxidation and slag or refractory entrainment in the steel. These inclusions can have, single or multiple phases and compositions, spherical or irregular shape, and are either solid or liquid in the steel depending on their melting temperature.

Oxides inclusions can nucleate homogeneously or heterogeneously. Homogeneous nucleation occurs without the presence of foreign surfaces in the steel while heterogeneous nucleation occurs on foreign surfaces. Sources of foreign surfaces in liquid steel can be entrained materials, the surrounding ladle refractory, pre-existing inclusions, and or undissolved alloys. For the formation of a stable oxide, the absolute contribution of the bulk free energy to the overall energy is to be greater than the interfacial energy and this occurs at a critical oxide size. Inclusions less than this critical size are unstable and re-dissolve into the liquid steel while those which are larger than this size grow. For the heterogeneous nucleation, the presence of an existing surface reduces the critical oxide size and hence, reduces the overall free energy needed for a stable oxide to be produced. Heterogeneous nucleation is more favoured compared to homogeneous nucleation.

Important inclusion characteristics are their size, amount, composition, and morphology. After a stable oxide is produced in the steel, the inclusions grow and can also change their composition due to reactions within the steel and between the steel and surrounding slag and ladle refractory. Oxides inclusion growth occurs by diffusion of oxygen and deoxidant to the inclusion, and by agglomeration and coalescing after collision.

Oxides inclusions are FeO, MnO, Cr2O3, SiO2, Al2O3, TiO2 and others. By mineralogical content, oxide inclusions divide into two main groups namely (i) free oxides such as FeO, MnO, Cr2O3, SiO2 (quartz), Al2O3 (corundum) and others, and (ii) spinels which are compound oxides formed by bivalent and trivalent elements. Ferrites, chromites and aluminates are in this group. The fundamental tool for the description of the chemical composition of the oxide inclusions is the ternary phase diagram (CaO-SiO2-Al2O3), since this is the main system ruling the formation of these non-metallic compounds. This class of non-metallic compounds are formed by the deoxidizing elements added to the liquid steel for removing the oxygen content.

Composition, size, and distribution of precipitated oxides are greatly influenced by the deoxidants, conditions of the liquid steel, and the solidification process. Aluminum is widely accepted as deoxidant in steelmaking process. Its addition is very convenient and it effectively reduces oxygen content in liquid steel to low levels. However, the most of the steel problems can be traced to alumina or Aluminum rich oxides. Solid alumina inclusions in the liquid steel tend to rapid clustering due to their dendritic morphology. The alumina clusters hardly float to the top of the liquid steel because of their high apparent density in view of oxide clusters plus engulfed liquid steel. They are detrimental to the castability and quality of continuously cast steel.

The onset of clogging during the casting process starts when an alumina inclusion attaches to the nozzle wall. Certain types of refractories, especially the graphite-stabilized magnesia refractories, have been reported to promote agglomeration of alumina inclusions. The high contact angle between the alumina inclusions and the steel further promotes the tendency of the inclusions to agglomerate on refractories. In addition, the presence of significant amounts of alumina and MnS inclusions negatively impacts the performance of steel products. In general, oxide inclusions can cause lamellar tearing and degrade the toughness, bendability and ductility of steels.

When aluminum is added to liquid steel for deoxidation, the aluminum reacts with the oxygen to form dendritic alumina inclusions (alumina galaxy). Depending on size, the alumina inclusions formed as a result of deoxidation can be divided into macro-inclusions and micro-inclusions. Partial and complete substitution of titanium, zirconium, and / or rare earth metals for aluminum is increasingly pursued. This is done to improve the castability and the quality of the continuously cast steel through generation of finely dispersed oxides which effectively serve as heterogeneous nucleation sites for transformation and precipitation. Hence, control of the amount, size, composition and distribution of inclusions in steel is of importance.

Nitrides inclusions are ZrN, TiN, AlN, CeN and others which can be found in alloyed steel and has strong nitride generative elements in its content. The nitride generative elements are titanium, aluminum, vanadium, cerium and others. The nitride inclusions are normally formed by titanium nitride (TiN) and perform a detrimental effect worsened by the peculiar edged shape which increases the amplification of the stresses which are developed at the interface between the inclusion and the metal matrix. When TiN is present in large numbers, homogeneously distributed, and in relatively small sizes, they promote the formation of equi-axed grains which improve the mechanical strength of the cast steel. Also, the presence of a specific CaO∙Al2O3∙2SiO2 oxide (Anorthite) in stainless steel 316L has been found to improve the machining tool life. These inclusions when present, act as a lubricant by coating the machining tool tip. They also promote the breaking of machining chips.

Examples of complex combinations of two or more of these inclusion types are FeO·Fe2O3, FeO·Al2O3, FeO·Cr2O3, MgO·Al2O3, 2FeO·SiO2, FeS·FeO, MnS·MnO, Nb(C, N), V(C, N) and others.

Three main mechanisms have been recognized at the origin of the inclusions which are related to the damaging effects played by these non-metallic phases against the metal matrix. These mechanisms consider the inclusions as (i) notching elements which amplify the stress field around the inclusions, (ii) pressurized tanks of gas which progressively migrates into the inclusions generating a stress field around the inclusions, (iii) non-metallic phases which generate a residual stress due to the different thermal expansion coefficient associated to the metal phase and the glassy-ceramic ones.

The first mechanism is associated to a ductile process of crack formation which develops starting from the interface between the inclusions and the steel. The voids are the precursor of cracks and on a macroscopic level the cooperative detrimental effect related to the voids formed by a large number of inclusions produces a decrease of the ultimate tensile strain value. This relation points out that the factors detrimentally influencing the toughness and the macroscopic ductility of the steels are (i) the increase of the volume fraction, (ii) the decrease of the curvature radius, and (iii) the fracture of the non-metallic inclusions.

The coalescence among the nucleated voids is very dangerous since the voids of adjacent inclusions can coalesce to form a large crack, so the formation of elongated strips of inclusions represents an extreme situation. Hence, the inclusions constituted by the brittle ceramic phases which can form elongated fractured strips have to be carefully avoided. It is worth noting that the just described mechanism is featured by a ductile process on microscopic scale, but its effect on a macroscopic level turns out as a decrease of the toughness and of the ductility.

The second mechanism is related to the highest solubility shown for hydrogen by the sulphides. Hence, the inclusions become pressurized tanks pulling on the metal matrix and giving rise to a stress field which can be summed to the one formed by the external force applied during the service of the steel.

The third mechanism takes place as a consequence of the different thermal expansion coefficient featuring the steel and the glassy and / or ceramic structures characterizing the inclusions. The silicates, the aluminates, and normally all the oxides (except CaO and MgO) have a thermal expansion coefficient lower than one of the steel metal matrix, while the sulphides are featured by a contrary behaviour. The detrimental action is due to the residual stress generated on the interface between the inclusions and the metal matrix.

The higher the size of the inclusion the larger is the detrimental effect, so in order to prevent this mechanism the limitation of the size of the inclusion is a fundamental aspect while the overall volume fraction of the inclusion population does not play a significant role in this mechanism.

By stability, non-metallic inclusions are either stable or unstable. Unstable inclusions are those which dissolve in dilute acids (less than 10 % concentration). Unstable inclusions are iron and manganese sulphides and also some free oxides.

The formation and the control of the chemical composition of the inclusions involve the different steps of the production processes and the industrial systems through which they are performed. The production process has to be carefully implemented in each step in order to avoid problems related to (i) difficulties during the casting operation associated with the nozzle clogging between the tundish and the mould (continuous casting process) and between the ladle and the casting column (ingot casting), and (ii) detrimental effect on the mechanical properties of the steel.

There are four main treatment mechanisms for the removal of inclusions from the liquid steel. The first mechanism is the flotation of the inclusions. As per the Stokes law, because of the differences between densities of non-metallic inclusions and liquid steel, flotation leads to the removal of the inclusions. It is possible to calculate theoretically the rate of inclusion removal due to flotation. The second mechanism is the use of the magnetic stirring and argon gas injection. These two techniques assist the removal of non-metallic inclusions. Rate of inclusions entrapment by means of argon gas injection can be calculated.

The third mechanism is the calcium treatment. Calcium treatment is an effective way which can facilitate the removal of inclusions from the liquid steel. By adding calcium to the liquid steel (mostly in form of calcium silicide), it is possible to modify unmelted aluminum-magnesium rich inclusions (spinels) to large, isotropic, and spherical calcium aluminates and calcium sulphides with low melting points. This assists the removal of liquid inclusions. However, it can become a problem if for any reasons some of these large calcium aluminates remain or get trapped in the liquid steel.

The fourth mechanism is to optimize the properties of the top slag. Optimized properties of the top slag can enhance the inclusions removal in the ladle furnace. The three mechanisms mentioned above facilitate the inclusions movement from the middle or bottom parts of the liquid steel bring the inclusions to the ladle top. However without a proper top slag, it is highly probable that these inclusions cannot be removed efficiently. Hence, in order to ensure a very effective entrapment and absorption of non-metallic inclusions by means of top slag, it is necessary to have an optimized liquid top slag with high absorbing capacity for inclusions, proper wetting properties, and viscosity.

Inclusion engineering

Solid-phase inclusions can cluster together to clog nozzles and other flow control systems which mediate the flow of liquid steel, posing a threat to the process operations. Some inclusion chemistries reduce ductility, resistance to fatigue, or overall toughness in steels. The absence of inclusions poses issues as well because the ‘clean steels’ can be harder to machine, decreasing the lifespan of cutting tools, and require higher power consumption for machining. Understanding their nature is of critical importance in steelmaking operations, and ‘inclusion engineering’ is needed to be an operational focus during the process of steelmaking.

The term ‘inclusions engineering’ means the design of the inclusions so as to alleviate their harmful effects on the product properties. Inclusion engineering does not refer to removal of inclusions but it refers to modify them either in terms of chemical composition or shape so that harmful effects of the inclusions can be converted to improve the steel properties. Inclusion engineering also involves distribution of inclusion uniformly in the matrix, so that composite properties can be generated in the product. In some cases, deliberate attempts are made to form very fine inclusions (e.g. nitrides, and carbo-nitrides inclusions in hardening steel). Such inclusion can form by reaction between tungsten, titanium, aluminum with oxygen, nitrogen, sulphur, or carbon.

The approach for reducing the harmful effect of inclusions is to tailor the steelmaking process to avoid the presence of macro-inclusions while controlling the population, size, distribution, and morphology of the residual micro-inclusions in the steel. The application of new technology and the knowledge gained from end users on the performance of steel products are valuable information for use in the design of a clean steel strategy. The science of inclusion modification and shape control stems from the need to change the chemistry of the inclusions to enhance the performance of products in the field and ensure the castability during continuous casting. However, macro-size inclusions are required to be removed. In all other cases, depending on applications, inclusion can be modified to minimize their harmful effects.

As far as inclusion modification and shape control are concerned, the inclusions of interest are the endogenous type, particularly the inclusions which result from the process of deoxidation and sulphide-type inclusions. Oxides and sulphides are the two predominant inclusions in steel. The sources of oxides and sulphides are inherent to the steelmaking process. Oxygen is employed to react with the impurity elements (e.g. silicon, manganese) and carbon to generate chemical energy for the melting process. However, a significant amount of the oxygen ends up being dissolved in the liquid steel. The dissolved oxygen is required to be removed during the refining stage because of its harmful effect on the structural integrity of the finished product. Strong deoxidants, like aluminum and silicon, are normally used to scavenge oxygen from the steel. However, aluminum-killed steels routinely clog tundish well nozzles and submerged entry nozzles during continuous casting due to the residual alumina inclusions which remain in the steel.

The element which is to be added to modify the inclusions is to meet three requirements namely (i) it is to have high chemical affinity for the inclusion, (ii) it is to be able to modify the composition so that it becomes liquid, and (iii) it is to be able to modify the shape i.e. sharp edges and corner of inclusions to spherical.

The formation of the non-metallic phases is ruled by the thermodynamic relations. The oxide system represents the most difficult one to be studied because of the presence of different oxide species.

Moreover, the insertion of calcium aiming at the modification of the inclusions makes even more difficult the understanding of the interaction taking place in the steel bath. A good procedure for the engineering of the inclusions is aimed at developing low melting non-metallic oxides in order to avoid the nozzle clogging and at maintaining a prevalently glassy structure of the inclusions during the steel cooling and the successive heating imposed to perform the plastic deformation in order to avoid the formation of ceramic brittle phases. The need to stabilize the glassy structure makes interesting the formation of silicate system based on the presence of anorthite and pseudo-wollastonite which appears to be particularly favourable.

The prediction and the engineering of the oxide inclusions can be based on a powerful and simple thermodynamic model and can be divided into three main steps namely (i) computation of the oxygen potential associated with the slag, (ii) evaluation of the possibility of the development of the reactions to create some pure non metallic compounds, and (iii) definition of a hierarchy of the different reactions as a function of the associated oxygen potentials on the basis of the chemical composition of the steel.

Ductility is appreciably decreased by increasing amounts of either oxides or sulphides. Fracture toughness decreases when inclusions are present in higher-strength lower-ductility alloys. Similar property degradation from inclusions is observed in tests which reflect slow, rapid, or cyclic strain rates, such as creep, impact, and fatigue testing. Inclusions cause voids, which can induce cracks. Large exogenous inclusions can cause trouble in the form of inferior surface, poor polishability, reduced resistance to corrosion, and in exceptional cases, slag lines and laminations. Inclusions also lower resistance to HIC (hydrogen induced cracks). The source of most fatigue problems in steel are hard and brittle oxides, especially large alumina particles over 30 micrometers. Lowering the amount of large inclusions by lowering the oxygen content to 3 ppm to 6 ppm has extended the life of steel part such as bearing by almost 30 times in comparison with steels with 20 ppm oxygen. To avoid these problems, the size and frequency of detrimental inclusions are to be carefully controlled. Especially there is to be no inclusions in the casting above a critical size.

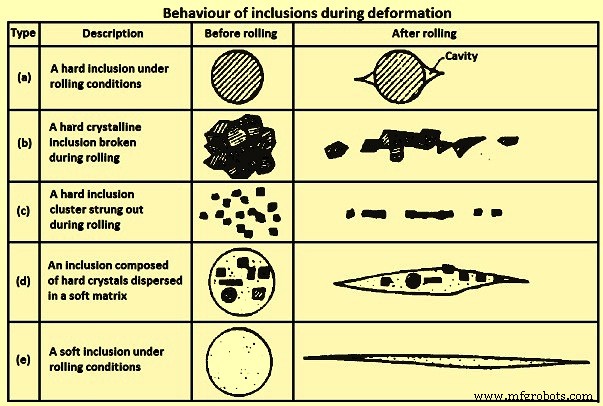

Although the solidification morphology of inclusions is important in steel castings, the morphology of inclusions in wrought products is largely controlled by their mechanical behaviour during steel processing, i.e., whether they are ‘hard’ or ‘soft’ relative to the steel matrix. The behaviour of different types of inclusions during deformation is schematically illustrated in Fig 3. ‘Stringer’ formation, type (b) and (c), increases the directionality of mechanical properties, adversely affecting the toughness and ductility in particular. The worst inclusions for toughness and ductility, particularly in through thickness direction properties of flat-rolled product, are those deforming with the matrix, like (d) in Fig 3.

Fig 3 Behaviour of inclusions during deformation

There is a lot of information available on the effect of inclusions on product performance and on the kinetic and thermodynamic phenomena associated with inclusion evolution and formation. With a careful analysis of the available information, it is possible to develop a good practice at each stage of the steelmaking process for clean steel production. However, it is not possible or even necessary to eliminate all inclusions, as certain inclusions which are detrimental to steels for one application can be entirely harmless when present for another application. Hence, steels are expected to have varying degrees of cleanliness depending on their application.

A classification for what has to be considered a macro-inclusion has not been defined in any standard. On the other hand this information can be extremely difficult to be provided, since for a round shape inclusion a diameter of 14 micrometers to 20 micrometers can be dangerous, but for edged inclusions (i.e. TiN) the dangerous size can be stated even at a lower level (2 micrometers to 4 micrometers) as a consequence of the higher stress amplification associated to the edged shape. The treatment of this aspect is further complicated by the fact that the danger level can be strongly affected by the configuration of the non-metallic system which is ruled by the chemical composition of the participating phases. Actually, a correct engineering of the inclusions can permit to realize a sulphide crown precipitated on an oxide core and this system configuration mutually compensates the expansion coefficient of the non- metallic phases, approximating the one of the steel metal matrix.

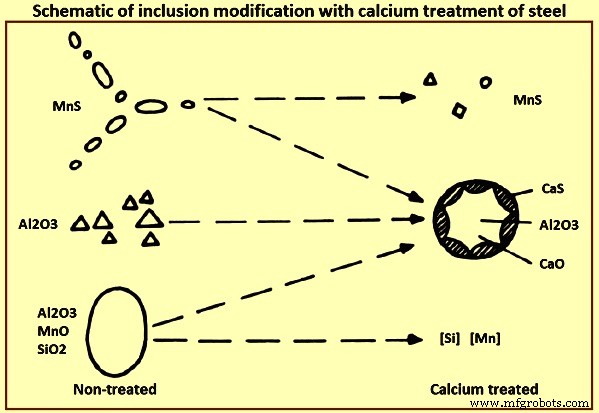

Calcium treatment – The process of reducing the harmful effect of micro-inclusions by controlling their size, shape, and properties is known as inclusion modification. A common approach to modifying oxide and sulphide inclusions to prevent clogging and minimize any negative effects on the structural integrity of steel is through calcium injection during secondary refining of the steel. Fig 4 gives schematic of inclusion modification with calcium treatment of steel.

Fig 4 Schematic of inclusion modification with calcium treatment of steel

Calcium has a strong affinity for oxygen and can therefore be used as deoxidizers. However, the use of calcium as deoxidizer is challenged by its low boiling point of 1,439 deg C, limited solubility of 0.032 % of calcium in steel at 1,600 deg C, and a high vapour pressure of 1.81 atmospheres at 1,600 deg C. These properties make it difficult and non-economical to use calcium as deoxidizers. However, combinations of calcium and aluminum or manganese / silicon deoxidation form modified primary inclusions with lower activity and melting temperatures. For this reason, in steelmaking, calcium is added to steel more as an inclusion modifier rather than deoxidizer. Most steel grades are treated with calcium using either Ca-Si alloy or Ca-Fe(Ni) mixture depending on the alloy specification. Normally this treatment is effectively done after trim additions and argon rinsing.

The extent of inclusion modification in steel is an essential feature in secondary steel refining by calcium treatment. Portion of the calcium added to the melt undergoes reaction and remain in the melt as dissolved calcium in form of inclusions or go to the slag as slag constituent. Остальные выходят из системы в виде пара. It is vital that the calcium added is consumed by the liquid steel to the maximum extent to make the calcium injection efficient and cost effective.

The general effect of calcium treatment on inclusions modifications are (i) manganese sulphides are reduced in number and size, and they are transformed to calcium-manganese sulphides with varying properties, (ii) aluminum oxides, which are normally hard, angular and frequently appears in clusters are reduced in number or completely eliminated and replaced with complex CaO-Al2O3 or CaO-Al2O3-SiO2 inclusions, (iii) silicates are eliminated and replaced by CaO-Al2O3-SiO2 inclusions, and (iv) complex globular CaO-Al2O3-SiO2 inclusions are formed, frequently surrounded by sulphide rim.

Calcium is being frequently employed to treat aluminum killed steels to avoid the formation of solid alumina. Calcium treatment effectively improves the castability and the quality of the continuously cast steel, but is limited for all steel products which need either high fatigue resistance in service or high cold formability in very thin gauges. This is because of the presence of the globular calcium-aluminum oxides. The aluminum, calcium, and calcium-aluminum oxides are normally several to tens of micrometers in diameter.

Rare earth metals like cerium, and lanthanum etc., have also been used to modify inclusions, but they are not as efficient as calcium due to the slow flotation (due to their weight) of the modified inclusions. In addition, lanthanum and cerium readily corrode the ladle refractories. When calcium treatment is efficiently performed, the following two primary objectives are achieved.

- The alumina and silica inclusions are converted to liquid calcium aluminate and calcium silicate, which are globular in shape because of a surface tension effect. This change in inclusion composition and shape is known as inclusion morphology control.

- The calcium aluminate inclusions retained in liquid steel suppress the formation of MnS stringers during solidification of steel. This change in the composition and mode of the precipitation of sulphide inclusions during solidification of steel is known as sulphide morphology or sulphide shape control.

The conversion of inclusions to a globular shape plays a significant role on the separation rate of inclusions. For example, it has been observed that the alumina inclusions are non-wetting in liquid steel and tend to have a higher separation rate compared to CaO-SiO2-Al2O3. This implies that, by modifying the alumina inclusions with calcium, their ability to cluster is impeded as the liquid globular inclusions formed, and as a result are wetted by liquid steel. However, the high vapour pressure of calcium with the associated intense bath stirring promotes collision and coalescence of the alumina inclusions in the liquid steel. With the aid of calcium vapour and the resulting coalescence of the alumina inclusions through collision, their removal from the steel is enhanced compared to the small non-buoyant alumina inclusions which are to first cluster on their own (without forced convection) before they are able to separate from the liquid steel. This is why unmodified small alumina inclusions separate from the liquid steel and get attached to the refractory in the tundish only well after refining is complete in the ladle.

After effective calcium treatment all oxide inclusions normally contain some amount of calcium. Effective modification of oxide inclusions in steel depends on the dissolved aluminium and oxygen content of the steel before calcium treatment. For an essential inclusion modification, a calcium lower limit of 15 ppm to 20 ppm is needed. With a CaO-Al2O3 ratio of 12:7, low melting points of 1,455 deg C of calcium aluminate inclusions are formed. These inclusions exist in the liquid state at steelmaking temperatures.

Agglomeration of alumina, calcium aluminate and CaS inclusions on tundish nozzle refractories during continuous casting can result in a premature termination of casting due to a completely clogged nozzle. Depending on the population of the inclusions in the steel, complete clogging of the nozzle can occur within minutes of the start of casting. Analysis of clogged material in the tundish nozzle typically shows the presence of solid calcium aluminate inclusions with composition rich in either Al2O3 or CaO. For avoiding clogging during continuous casting, it is important to ensure low oxygen potential is achieved during refining prior to calcium treatment. The castability of steel has been shown to be directly related to its oxygen content.

When the calcium treatment is effective, alumina inclusions are converted to molten calcium aluminates which are globular in shape. The calcium aluminate inclusions retained in the steel suppress the formation of harmful MnS inclusions during the solidification of steel by modifying MnS inclusions to spherical CaS inclusions. When alumina is modified to calcium aluminate, the reaction sequence with additional calcium additions is Al2O3 to CA6 to CA2 to CA to C12A7. The presence of liquid calcium aluminates, CA2, CA, C12A7 at steelmaking temperatures (around 1,600 deg C) results in inclusions which are much easier to float than the solid alumina inclusions and also reduce the tendency of blocking ladle and casting nozzles.

The practice is to introduce calcium-bearing agents (CaSi, CaFe, CaAl, CaC, etc.) into the steel at the end of the steel refining in the form of powder or wire injection through hollow metallic tubes. Irrespective of the calcium bearing agent employed, the quantity of calcium required for treatment in a given weight of steel depends on the alumina content, and the oxygen and sulphur levels of the steel. A sufficient amount of calcium is required to be added to react with the alumina inclusions to form calcium aluminate compounds which are liquid at steelmaking temperatures. For completely modified inclusions, the equilibrium reactions are (i) [Ca] + [O] =(CaO), (ii) [Ca] + [S] =(CaS), (iii) 7(Al2O3) + 12[Ca] + 12[O] =12CaO·7Al2O3, and (iv) [MnS] + 2[O] + CaSi =(CaS) + (SiO2) + [Mn].

The reaction in equation (iv) for the precipitation of MnS in the bulk of the liquid steel is possible in steel containing a high sulphur level. Fig 5 shows the binary phase diagram of CaO-Al2O3. The highlighted region in the figure shows the desirable composition of the calcium aluminate inclusions. Outside the highlighted region, the phases are solid at steelmaking temperatures. These phases can be the prominent constituents when there is an over- injection or under-injection of calcium. While MnS inclusions are undesirable in the steel, the formation of solid CaS inclusions is equally undesirable. In terms of clogging, solid calcium aluminate or pure CaS inclusions are just as detrimental as the alumina inclusions. They also sinter and agglomerate on nozzle refractories.

Fig 5 Binary phase diagram of CaO and Al2O3

The efficiency of calcium treatment is dependent on a number of factors, including the type, the amount and the injection rate of the calcium-bearing agent used for the treatment. Overall, by classifying the alumina and MnS inclusions according to their compositions and shapes, the efficiency of calcium treatment can be evaluated as given below.

- Class A inclusions are present when high levels of calcium have been added to the liquid steel and are liquid throughout processing. The intermingled sulphide and aluminate phases of these inclusions indicate that both phases solidified at about the same time. The sulphide phase tends to be a CaS composition. The calcium aluminate phase is either CaO·Al2O3 or 12CaO·7Al2O3. This indicates the presence of calcium aluminates with the lowest melting points and with high levels of calcium.

- Class B inclusions are the ‘bulls-eye’ type most prevalent in calcium-treated steels. The central, dark aluminate phase has solidified first, and then the outer sulphide phase precipitated onto it. In this instance, the sulphide phase tends to be (Ca, Mn)S. The calcium aluminate is of the CaO·Al2O3 or CaO·2Al2O3 composition.

- Class C inclusions are indicative of incomplete calcium treatment. These inclusions have an unmodified MnS phase, which is deformable during hot rolling. The central, dark calcium aluminate tends to be of the CaO·6Al2O3 composition, which has the lowest calcium content and remains undeformed during hot rolling.

- Class D inclusions are alumina-like oxide inclusion clusters which can have some calcium associated with them. However, there is not enough calcium present to result in complete fluxing of the alumina galaxy.

- Class E inclusions are MnS inclusions which are present when sulphur has not been completely tied up by calcium.

- Class F inclusions are inter-dendritic MnS inclusions which are present when sulphur is not completely tied up by calcium and the oxygen potential of the steel is high.

The end results of an optimized calcium treatment are:(a) the alumina is modified to form liquid calcium aluminate, and sulphur is tied up as CaS, which precipitates on the calcium aluminate inclusions, and (b) flotation of the inclusions is improved through the formation and agglomeration of spherical oxide and sulphide inclusions.

Several studies have attempted to determine the required amount of calcium addition for optimal cleanliness. For example, Ca/S ratios have been correlated to reduction of area in the Z direction and impact properties of steel. This approach cannot be generalized to all levels of sulphur. The acceptable level of Ca/S ratio in steels containing low sulphur levels can be several times higher than in steels containing higher sulphur levels, although the absolute amounts of calcium additions in the low-sulphur-containing steels are less than those of the steels containing higher sulphur levels. A good refining practice in the ladle and an efficient calcium treatment results in the majority of the alumina inclusions being converted to liquid calcium aluminate while most of the sulphur is tied up as CaS. The CaS precipitates on the calcium aluminate to produce the desirable bulls-eye shape.

Improvements of steel properties have been reported for calcium treated steel. These include (i) improvement of mechanical properties especially in transversal and through thickness direction by modifying MnS to undeformed globular (Ca-Mn)S or CaS, (ii) improvement of steel machinability at high cutting by forming protective film on the tool surface that prolongs the life of the carbide tool, (iii) improvement of surface quality and polishability, (iv) minimizing lamellar tearing in large restrained welded structures and the susceptibility of steel to reheat cracking as in the heat affected zones (HAZ) of welds, and (v) improvement of steel castability by preventing or minimizing nozzle clogging.

Производственный процесс

- Сравнение стали серий 300, 400 и 500

- Инконель против нержавеющей стали

- Влияние включений на свойства стали.

- Включения в непрерывнолитой стали и их обнаружение

- Характеристики и функции ударопрочной инструментальной стали

- Различные свойства и марки инструментальной стали

- Обзор инструментальной стали и ее применения

- Понимание инструментальной стали и того, как она производится

- Обзор инструментальной стали и ее сопутствующих применений

- Список металлов и сплавов, на которые оказываются услуги по механической обработке Gunna Engineering