Акриловый пластик

<час />

Фон

Акриловый пластик относится к семейству синтетических или искусственных пластиковых материалов, содержащих одно или несколько производных акриловой кислоты. Наиболее распространенным акриловым пластиком является полиметилметакрилат (ПММА), который продается под торговыми марками Plexiglas, Lucite, Perspex и Crystallite. ПММА - прочный, очень прозрачный материал с отличной устойчивостью к ультрафиолетовому излучению и атмосферным воздействиям. Его можно раскрашивать, лепить, резать, просверливать и формировать. Эти свойства делают его идеальным для многих приложений, включая ветровые стекла самолетов, световые люки, задние фонари автомобилей и наружные вывески. Одним из примечательных применений является потолок Houston Astrodome, который состоит из сотен панелей с двойной изоляцией из акрилового пластика PMMA.

Как и все пластмассы, акриловые пластмассы - это полимеры. Слово полимер происходит от греческих слов поли, означает "много", и мерос, имея в виду часть. Таким образом, полимер - это материал, состоящий из множества молекул или частей, связанных вместе, как цепь. Полимеры могут иметь сотни или даже тысячи молекул, связанных вместе. Что еще более важно, полимер - это материал, который имеет свойства, полностью отличные от его составных частей. Процесс изготовления полимера, известный как полимеризация, можно сравнить с перелопачиванием лома стекла, меди и других материалов в коробку, встряхиванием коробки и возвращением через час, чтобы найти рабочий цветной телевизор. Стекло, медь и другие компоненты все еще там, но они были собраны во что-то, что выглядит и функционирует совершенно по-другому.

Первый пластичный полимер, целлулоид, представляющий собой комбинацию нитрата целлюлозы и камфары, был разработан в 1869 году. Он был основан на натуральной полимерной целлюлозе, которая присутствует в растениях. Целлулоид использовался для изготовления многих предметов, в том числе фотопленки расчески и воротники мужских рубашек.

В 1909 году Лео Бэкеланд разработал первый коммерчески успешный синтетический пластиковый полимер, когда он запатентовал фенолформальдегидную смолу, которую назвал бакелитом. Бакелит имел немедленный успех. Его можно было обработать и отлить в форму. Это был отличный электрический изолятор, устойчивый к жаре, кислотам и погодным условиям. Его также можно было раскрашивать и красить для использования в декоративных предметах. Бакелитовый пластик использовался в радио, телефонном и электрическом оборудовании, а также в столешницах, кнопках, и ручки для ножей.

Акриловая кислота была впервые получена в 1843 году. Метакриловая кислота, производная акриловой кислоты, была получена в 1865 году. Когда метакриловая кислота реагирует с метиловым спиртом, образуется сложный эфир, известный как метилметакрилат. Процесс полимеризации для превращения метилметакрилата в полиметилметакрилат был открыт немецкими химиками Фиттигом и Полем в 1877 году, но только в 1936 году этот процесс использовался для коммерческого производства листов акрилового безопасного стекла. Во время Второй мировой войны акриловое стекло использовалось для перископических окон на подводных лодках, а также для лобовых стекол, навесов и орудийных башен на самолетах.

Сырье

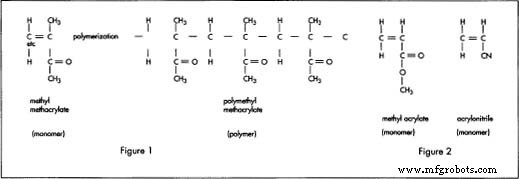

Метилметакрилат является основной молекулой или мономером, из которого образуются полиметилметакрилат и многие другие акриловые пластичные полимеры. Химическое обозначение этого материала - CH 2 . =C (CH 3 )  На рисунке 1 показана полимеризация метилметокрилата в полиметилметакрилат (ПММА). На рис. 2 показаны другие мономеры акриловой пластмассы, которые могут быть сополимеризованы с метилметакрилатом. КУХНЯ 3 . Он написан в этом формате, а не в более распространенном химическом обозначении C 5 H 8 О 2 , чтобы показать двойную связь (=) между двумя атомами углерода в середине. Во время полимеризации одна ветвь этой двойной связи разрывается и соединяется со средним атомом углерода другой молекулы метилметакрилата, образуя цепь. Этот процесс повторяется до тех пор, пока не образуется окончательный полимер. (См. Рисунок 1)

На рисунке 1 показана полимеризация метилметокрилата в полиметилметакрилат (ПММА). На рис. 2 показаны другие мономеры акриловой пластмассы, которые могут быть сополимеризованы с метилметакрилатом. КУХНЯ 3 . Он написан в этом формате, а не в более распространенном химическом обозначении C 5 H 8 О 2 , чтобы показать двойную связь (=) между двумя атомами углерода в середине. Во время полимеризации одна ветвь этой двойной связи разрывается и соединяется со средним атомом углерода другой молекулы метилметакрилата, образуя цепь. Этот процесс повторяется до тех пор, пока не образуется окончательный полимер. (См. Рисунок 1)

Метилметакрилат может быть образован несколькими способами. Один из распространенных способов - реагировать с ацетоном [CH 3 COCH 3 ] с цианидом натрия [NaCN] для получения ацетонциангидрина [(CH 3 ) 2 C (OH) CN]. Он, в свою очередь, реагирует с метиловым спиртом [CH 3 OH] с получением метилметакрилата.

Другие аналогичные мономеры, такие как метилакрилат [CH 2 =CHCOOCH,] и акрилонитрил [CH 2 =CHCN] может соединяться с метилметакрилатом с образованием различных акриловых пластиков. (См. Рисунок 2). Когда два или более мономера соединяются вместе, результат известен как сополимер. Как и в случае с метилметакрилатом, оба этих мономера имеют двойную связь на средних атомах углерода, которая расщепляется во время полимеризации для связи с атомами углерода других молекул. Регулирование пропорции этих других мономеров приводит к изменению эластичности и других свойств получаемого пластика.

Производственный

процесс

Акриловые пластичные полимеры образуются в результате реакции мономера, такого как метилметакрилат, с катализатором. Типичным катализатором может быть органический пероксид. Катализатор запускает реакцию и входит в нее, чтобы поддерживать ее, но не становится частью образующегося полимера.

Акриловые пластмассы доступны в трех формах:плоские листы, удлиненные формы (стержни и трубки) и формовочный порошок. Формовочные порошки иногда получают с помощью процесса, известного как суспензионная полимеризация, при котором реакция происходит между крошечными каплями мономера, взвешенными в растворе воды и катализатора. В результате получаются зерна полимера с строго контролируемой молекулярной массой, подходящие для формования или экструзии.

Акриловые пластиковые листы формируются с помощью процесса, известного как полимеризация в массе. В этом процессе мономер и катализатор выливаются в форму, где происходит реакция. Могут использоваться два метода полимеризации в массе:периодическая ячейка или непрерывный. Ячейка пакетной обработки является наиболее распространенной, поскольку она проста и легко адаптируется для изготовления акриловых листов толщиной от 0,06 до 6,0 дюймов (0,16-15 см) и шириной от 3 футов (0,9 м) до нескольких сотен футов. Метод ячеек периодического действия можно также использовать для формирования стержней и трубок. Непрерывный метод быстрее и требует меньше труда. Он используется для изготовления листов меньшей толщины и меньшей ширины, чем те, которые производятся методом пакетной ячейки.

Мы опишем процессы периодической полимеризации и непрерывной полимеризации в массе, которые обычно используются для производства прозрачных листов из полиметилметакрила (ПММА).

Пакетная полимеризация в массе ячеек - наиболее распространенный способ изготовления акриловых пластических листов, поскольку он прост и легко адаптируется для изготовления листы толщиной от 0,06 до 6 дюймов.

Пакетная полимеризация в массе ячеек - наиболее распространенный способ изготовления акриловых пластических листов, поскольку он прост и легко адаптируется для изготовления листы толщиной от 0,06 до 6 дюймов.

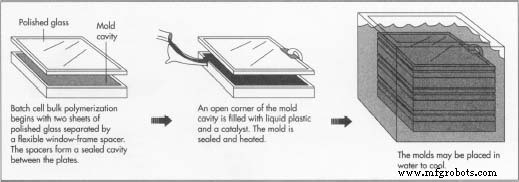

Объемная полимеризация в ячейке периодического действия

- Форма для производства листов собирается из двух пластин полированного стекла, разделенных гибкой прокладкой "оконная рама". Прокладка располагается по внешнему периметру поверхности стеклянных пластин и образует герметичную полость между пластинами. Тот факт, что прокладка является гибкой, позволяет полости формы сжиматься во время процесса полимеризации, чтобы компенсировать сокращение объема материала, когда реакция идет от отдельных молекул к связанным полимерам. В некоторых производственных приложениях вместо стекла используются полированные металлические пластины. Несколько пластин могут быть уложены друг на друга, причем верхняя поверхность одной пластины становится нижней поверхностью следующей более высокой полости формы. Пластины и распорки скрепляются пружинными зажимами.

- Открытый угол каждой полости формы заполнен заранее отмеренным жидким сиропом из мономера метилметакрилата и катализатора. В некоторых случаях также добавляют форполимер метилметакрилата. Форполимер - это материал с частично сформированными полимерными цепями, который дополнительно способствует процессу полимеризации. Жидкий сироп течет через полость формы, заполняя ее.

- Затем форму герметично закрывают и можно нагреть, чтобы катализатор начал реакцию.

- По мере протекания реакции он может выделять значительное количество тепла. Это тепло отводится в воздушных печах или путем помещения форм на водяную баню. Для обеспечения надлежащего времени отверждения без дополнительного испарения раствора мономера соблюдается запрограммированный температурный цикл. Это также предотвращает образование пузырей. Более тонкие листы могут застыть за 10–12 часов, но для более толстых может потребоваться несколько дней.

- Когда пластик затвердевает, формы охлаждаются и открываются. Стеклянные или металлические пластины очищаются и собираются для следующей партии.

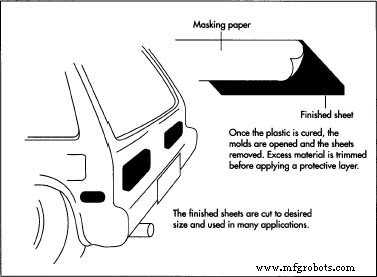

- Пластиковые листы либо используются как есть, либо отжигаются путем нагревания их до 284–302 ° F (140–150 ° C) в течение нескольких часов для снижения любых остаточных напряжений в материале, которые могут вызвать коробление или другую нестабильность размеров.

- Любой лишний материал или заусенцы удаляются по краям, а на поверхность готовых листов наносится малярная бумага или пластиковая пленка для защиты во время погрузочно-разгрузочных работ и транспортировки. На бумаге или пленке часто указывается торговая марка, размер и инструкции по обращению с материалом. Также отмечается соответствие применимым стандартам безопасности или строительным нормам.

Непрерывная полимеризация в массе

- Непрерывный процесс аналогичен процессу пакетной обработки, но поскольку листы тоньше и меньше, время обработки намного короче. Сироп из мономера и катализатора вводится с одного конца набора горизонтальных лент из нержавеющей стали, идущих параллельно, одна над другой. Расстояние между ремнями определяет толщину формируемого листа.

- Ленты удерживают между собой реагирующий мономер и сироп катализатора и перемещают его через ряд зон нагрева и охлаждения в соответствии с запрограммированным температурным циклом для отверждения материала.

- Электрические нагреватели или горячий воздух могут вызвать отжиг материала, выходящего из концов ремня.

- Листы обрезаются по размеру и наклеиваются малярная бумага или полиэтиленовая пленка.

Контроль качества

Хранение, обращение и обработка химикатов, из которых делают акриловые пластмассы, осуществляются в контролируемых условиях окружающей среды, чтобы предотвратить загрязнение материала или небезопасные химические реакции. Контроль температуры особенно важен для процесса полимеризации. Даже начальные температуры мономера и катализатора контролируются перед их введением в форму. В течение всего процесса температура реагирующего материала отслеживается и регулируется, чтобы гарантировать правильную температуру и продолжительность циклов нагрева и охлаждения.

Образцы готовых акриловых материалов также проходят периодический лабораторный анализ для подтверждения физических, оптических и химических свойств.

Токсичные материалы,

меры безопасности и

переработка

При производстве акриловых пластиков используются высокотоксичные вещества, требующие бережного хранения, обращения и утилизации. Процесс полимеризации может привести к взрыву, если его не контролировать должным образом. Он также выделяет токсичные пары. Недавнее законодательство требует, чтобы процесс полимеризации проводился в закрытой среде и чтобы пары очищались, улавливались или иным образом нейтрализовались перед выбросом в атмосферу.

Акриловый пластик нелегко перерабатывать. Он считается пластиком группы 7 среди переработанных пластмасс и не собирается для вторичной переработки в большинстве населенных пунктов. Большие детали можно преобразовать в другие полезные объекты, если они не подвергались слишком сильному напряжению, образованию трещин или трещин, но это составляет лишь очень небольшую часть отходов акрилового пластика. На свалках акриловые пластмассы, как и многие другие пластмассы, не поддаются биологическому разложению. Некоторые акриловые пластмассы легко воспламеняются и должны быть защищены от источников возгорания.

Будущее

Среднегодовой рост потребления акриловых пластиков составляет около 10%. Прогнозируется, что в будущем ежегодный рост составит около 5%. Несмотря на то, что акриловые пластмассы являются одними из самых старых пластиковых материалов, используемых сегодня, они по-прежнему обладают теми же преимуществами оптической прозрачности и устойчивости к внешним воздействиям, которые делают их предпочтительным материалом для многих областей применения.

Производственный процесс