Алюминиевый напиток может

<час />

Фон

Девяносто пять процентов всего пива и безалкогольный напиток банки в США изготавливаются из алюминия. Американские производители жестяных банок производят около 100 миллиардов алюминиевых банок для напитков в год, что эквивалентно одной банке на американца в день. Хотя почти все банки для пищевых продуктов сделаны из стали, уникальные свойства алюминия делают его идеальным для хранения газированных напитков. Типичная алюминиевая банка весит менее половины унции, однако ее тонкие стенки выдерживают давление более 90 фунтов на квадратный дюйм, оказываемое углекислым газом, содержащимся в пиве и безалкогольных напитках. Блестящая поверхность алюминия также делает его привлекательным фоном для декоративной печати, что важно для продукта, который должен привлекать внимание потребителей на конкурентном рынке.

Впервые алюминий был идентифицирован как элемент в 1782 году, и этот металл пользовался большим авторитетом во Франции, где в 1850-х годах он был более модным, чем золото и серебро, для изготовления ювелирных изделий и столовых приборов. Наполеон III был очарован возможным военным использованием легкого металла и финансировал ранние эксперименты по извлечению алюминия. Хотя металл встречается в природе в изобилии, эффективный процесс извлечения оставался недостижимым в течение многих лет. Алюминий оставался чрезвычайно дорогим и поэтому мало использовался в коммерческих целях на протяжении всего XIX века. Технологический прорыв в конце 19 века, наконец, позволил выплавлять алюминий дешево, и цена на металл резко упала. Это открыло путь к развитию промышленного использования металла.

Алюминий не использовался для изготовления банок для напитков до окончания Второй мировой войны. Во время войны правительство США отправляло большое количество пива в стальных банках своим военнослужащим за границу. После войны большая часть пива снова продавалась в бутылках, но вернувшиеся солдаты сохранили ностальгическую тягу к банкам. Производители продолжали продавать пиво в стальных банках, хотя производство бутылок было дешевле. Компания Adolph Coors произвела первую алюминиевую банку для пива в 1958 году. Ее двухкомпонентная банка вмещала только 7 унций (198 г) вместо обычных 12 (340 г), и были проблемы с производственным процессом. Тем не менее, алюминиевая банка оказалась достаточно популярной, чтобы побудить Coors, наряду с другими производителями металла и алюминия, разработать более качественные банки.

Следующей моделью была стальная банка с алюминиевым верхом. Этот гибрид может иметь несколько явных преимуществ. Алюминиевый конец изменил гальваническую реакцию между пивом и сталью, в результате чего срок хранения пива в два раза превышал срок хранения в стальных банках. Возможно, более значительным преимуществом алюминиевого верха было то, что мягкий металл можно было открыть с помощью простого язычка. Для банок старого образца требовалось использование специального открывалки, обычно называемого «церковным ключом», и когда в 1963 году компания Schlitz Brewing Company представила свое пиво в алюминиевых банках с «поп-крышкой», другие крупные производители пива быстро запрыгнули на эту платформу. К концу того же года 40% всех пивных банок в США были с алюминиевыми крышками, а к 1968 году эта цифра увеличилась вдвое и составила 80%.

В то время как алюминиевые верхние банки завоевали рынок, несколько производителей стремились создать более амбициозные полностью алюминиевые банки для напитков. Технология, которую Coors использовала для производства алюминиевой банки весом 7 унций, основывалась на процессе «ударно-экструзионного» процесса.  Современный метод изготовления алюминиевых банок для напитков, впервые представленный компанией Reynolds Metals, - это вытяжка из двух частей и глажка стен. компании в 1963 г., где пуансон, вбитый в круглую пулю, сформировал дно и стороны банки как одно целое. Компания Reynolds Metals представила полностью алюминиевую банку, изготовленную с помощью другого процесса, называемого «вытяжка и глажка», в 1963 году, и эта технология стала стандартом для отрасли. Coors и Hamms Brewery были одними из первых компаний, принявших на вооружение эту новую банку, а PepsiCo и Coca-Cola начали использовать полностью алюминиевые банки в 1967 году. Количество алюминиевых банок, отгруженных в США, выросло с полумиллиарда в 1965 году до 8,5 миллиардов в год. 1972 год, и их число продолжало расти, поскольку алюминий стал почти универсальным выбором для газированных напитков. Современная алюминиевая банка для напитков не только легче старой стальной или стально-алюминиевой банки, она также не ржавеет, быстро остывает, на ее глянцевой поверхности легко отпечатывается и привлекает внимание, она продлевает срок хранения и является легко утилизировать.

Современный метод изготовления алюминиевых банок для напитков, впервые представленный компанией Reynolds Metals, - это вытяжка из двух частей и глажка стен. компании в 1963 г., где пуансон, вбитый в круглую пулю, сформировал дно и стороны банки как одно целое. Компания Reynolds Metals представила полностью алюминиевую банку, изготовленную с помощью другого процесса, называемого «вытяжка и глажка», в 1963 году, и эта технология стала стандартом для отрасли. Coors и Hamms Brewery были одними из первых компаний, принявших на вооружение эту новую банку, а PepsiCo и Coca-Cola начали использовать полностью алюминиевые банки в 1967 году. Количество алюминиевых банок, отгруженных в США, выросло с полумиллиарда в 1965 году до 8,5 миллиардов в год. 1972 год, и их число продолжало расти, поскольку алюминий стал почти универсальным выбором для газированных напитков. Современная алюминиевая банка для напитков не только легче старой стальной или стально-алюминиевой банки, она также не ржавеет, быстро остывает, на ее глянцевой поверхности легко отпечатывается и привлекает внимание, она продлевает срок хранения и является легко утилизировать.

Сырье

Сырьем для алюминиевой банки для напитков, конечно же, является алюминий. Алюминий получают из руды, называемой бокситом. Производители алюминия в США импортируют бокситы, в основном из Ямайки и Гвинеи. Боксит очищается, а затем плавится, и полученный расплавленный алюминий отливается в слитки. Алюминиевая основа для банок для напитков состоит в основном из алюминия, но также содержит небольшие количества других металлов. Обычно это 1% магния, 1% марганца, 0,4% железа, 0,2% кремния и 0,15% меди. Большая часть алюминия, используемого в производстве банок для напитков, производится из переработанных материалов. Двадцать пять процентов от общего объема поставок алюминия в США приходится на переработанный лом, а промышленность по производству банок для напитков является основным потребителем переработанного материала. Существенная экономия энергии достигается при переплавке использованных банок, и в настоящее время производство алюминиевых банок утилизирует более 63% использованных банок.

Производственный

процесс

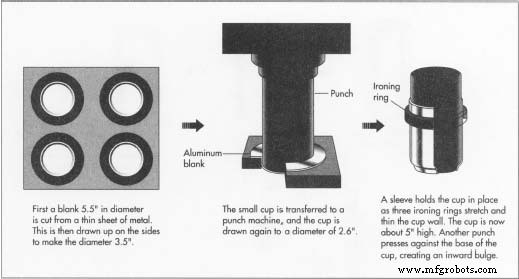

Вырезание заготовки

- 1 Современный метод изготовления алюминиевых банок для напитков называется вытяжкой из двух частей и глажкой стен. Процесс начинается с алюминиевого слитка, который отливают до толщины около 30 дюймов (76 см), а затем скатывают в тонкий лист. Первым этапом фактического изготовления банки является разрезание листа на круг, называемый заготовкой, который будет формировать дно и стороны банки. Каждая заготовка имеет диаметр 5,5 дюймов (14 см). Какой-то материал обязательно

Небольшая рябь на верхней части металла называется «ушками». «Прослушивание» - это неизбежный эффект кристаллической структуры алюминиевого листа. теряется между каждым кругом, но производители обнаружили, что минимум алюминия теряется, когда листы достаточно широки, чтобы удерживать два расположенных в шахматном порядке рядов по семь заготовок в каждом. Около 12-14% листа уходит в отходы, но может быть повторно использован как отходы. После того, как круглая заготовка вырезана, ее «вытягивают» или вытягивают, чтобы сформировать чашку диаметром 3,5 дюйма (8,9 см).

Небольшая рябь на верхней части металла называется «ушками». «Прослушивание» - это неизбежный эффект кристаллической структуры алюминиевого листа. теряется между каждым кругом, но производители обнаружили, что минимум алюминия теряется, когда листы достаточно широки, чтобы удерживать два расположенных в шахматном порядке рядов по семь заготовок в каждом. Около 12-14% листа уходит в отходы, но может быть повторно использован как отходы. После того, как круглая заготовка вырезана, ее «вытягивают» или вытягивают, чтобы сформировать чашку диаметром 3,5 дюйма (8,9 см).

Перерисовываем чашку

- 2 Маленькая чашка, полученная в результате первоначального розыгрыша, затем переносится во вторую машину. Рукав удерживает чашу точно на месте, а пуансон, быстро опускаемый в чашку, вытягивает ее до диаметра примерно 2,6 дюйма (6,6 см). Высота чашки одновременно увеличивается с начальных 1,3 до 2,25 дюйма (от 3,3 до 5,7 см). Затем пуансон прижимает чашку к трем кольцам, называемым гладильными кольцами, которые растягивают и истончают стенки чашки. Вся эта операция - вытягивание и глажка - выполняется одним непрерывным движением пуансона, что занимает всего одну пятую секунды. Высота чашки теперь составляет около 5 дюймов (13 см). Затем другой удар давит на основание чашки, заставляя дно выпирать внутрь. Эта форма противодействует давлению газированной жидкости, которую может содержать банка. Дно и нижние стенки банки также немного толще верхних стенок для дополнительной прочности.

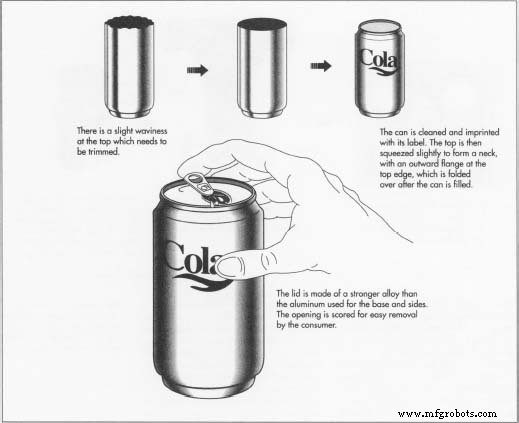

Обрезка ушей

- 3 В процессе вытягивания и глажки верхняя часть банки слегка волнистая. Эти небольшие волоски на металле называются «ушками». «Прослушивание» - это неизбежный эффект кристаллической структуры алюминиевого листа. Алюминиевые компании тщательно изучили это явление, и они смогли повлиять на расположение и высоту ушей, контролируя прокатку алюминиевого листа. Тем не менее, на этом этапе часть материала теряется. Примерно четверть дюйма отрезается от верха банки, оставляя верхние стенки прямыми и ровными.

Уборка и отделка

- 4 В процессе вытяжки и глажки внешняя стенка банки становится гладкой и блестящей, поэтому не требуется никакой дополнительной обработки, например полировки. После обрезки ушей банка очищается, а затем наклеивается этикетка. После того, как банка декорирована, ее слегка прижимают кверху, чтобы образовалась горловина, а на самом верхнем крае горлышко получают выступающий фланец, который будет загнут, как только будет добавлена крышка.

Крышка

- 5 Крышка изготовлена из сплава, немного отличного от алюминия, используемого для основания и боковых сторон банки. Выпуклость дна банки внутрь помогает ей выдерживать давление, оказываемое жидкостью внутри нее, но плоская крышка должна быть жестче и прочнее, чем основание, поэтому она сделана из алюминия с большим содержанием магния и меньшим содержанием марганца, чем остальная часть. банка. В результате металл становится прочнее, а крышка значительно толще стенок. Крышка обрезается до диаметра 2,1 дюйма (5,3 см), что меньше диаметра стенок 2,6 дюйма (6,6 см). Центр крышки слегка вытягивается вверх и вытягивается машиной, образуя заклепку. Язычок, представляющий собой отдельный кусок металла, вставляется под заклепку и фиксируется ею. Затем крышка надрезается так, чтобы, когда потребитель потянул за язычок, металл легко отделился и оставил надлежащее отверстие.

Чтобы убедиться, что банки изготовлены правильно, они автоматически проверяются на наличие трещин и проколов. Одна из 50 000 банок обычно оказывается дефектной.

Заполнение и закатка

- 6 После того, как горлышко сформировано, банка готова к наполнению. Банка плотно прижимается к седлу разливочной машины, и в нее наливается напиток. Крышка добавляется. Верхний фланец, сформированный, когда банке придана горлышко, затем загибается вокруг крышки и закрывается швом. На данный момент банка готова к продаже.

Побочные продукты / отходы

Некоторое количество алюминия теряется на нескольких этапах производственного процесса - когда вырезаются заготовки и подрезаются ушки, - но этот лом можно использовать повторно. Банки, которые использовались и выбрасывались потребителями, также можно использовать повторно, и, как упоминалось выше, переработанный материал составляет значительный процент алюминия, используемого для банок для напитков. Экономия от вторичной переработки весьма значительна для отрасли. Основные расходы на банку для напитков заключаются в энергии, необходимой для производства алюминия, но переработка может сэкономить до 95% затрат на электроэнергию. Производители консервных банок также пытаются контролировать отходы, разрабатывая более прочный лист для жестяных банок, чтобы в каждую банку попадало меньше алюминия, и тщательно контролируя производственный процесс, чтобы сократить потери из-за колошения. Крышка типичной банки меньше в диаметре, чем стенки, чтобы сэкономить количество алюминия, попадающего в нее, а поскольку мировой спрос на банки для напитков продолжает расти, существует тенденция делать крышку еще меньше. Новая банка, представленная в 1993 году с крышкой на четверть дюйма в диаметре меньше, чем у большинства банок, может сэкономить производителям 3 доллара на тысячу. Эта цифра кажется небольшой, пока ее не умножат на сотни миллионов банок, производимых каждый день в США. Становится ясно, что любая небольшая экономия сырья или энергии может стать важным шагом в сбережении как денег, так и ресурсов.

Будущее

Мировое производство алюминиевых банок для напитков неуклонно растет, увеличиваясь на несколько миллиардов банок в год. Перед лицом этого растущего спроса будущее банок для напитков, кажется, заключается в конструкциях, которые позволяют экономить деньги и материалы. Тенденция к уменьшению размеров крышек и горлышек уже очевидна, но другие изменения могут быть не столь очевидны для потребителя. Производители применяют строгие диагностические методы для изучения листового металла, например, исследуя кристаллическую структуру металла с помощью дифракции рентгеновских лучей, надеясь найти более эффективные способы литья слитков или прокатки листов. Изменения в составе алюминиевого сплава или в способе охлаждения сплава после литья или толщине, до которой прокатывается лист для жестяных банок, могут не привести к созданию банок, которые покажутся потребителю новаторскими. Тем не менее, успехи в этих областях, вероятно, приведут к созданию более экономичного производства консервов в будущем.

Производственный процесс