Электромобиль

<час />

Фон

В отличие от автомобилей, работающих на газе, электромобиль нелегко превратить в жизнеспособное средство передвижения. В начале двадцатого века исследователи активно занимались электромобилем; однако легкосерийный автомобиль с бензиновым двигателем подавил интерес к проекту. Исследования прекратились с 1920 по 1960 годы, пока экологические проблемы загрязнения и сокращения природных ресурсов вновь не пробудили потребность в более экологически чистых транспортных средствах. Технологии, поддерживающие надежный аккумулятор и вес необходимого количества аккумуляторов, подняли стоимость создания электромобиля. С другой стороны, автомобильная электроника стала настолько сложной и компактной, что идеально подходит для электромобилей.

История

Ранняя разработка автомобиля была сосредоточена на электроэнергии, а не на бензине. В 1837 году Роберт Дэвидсон из Шотландии, похоже, был создателем первого электромобиля, но только в 1890-х годах электромобили начали производить и продавать в Европе и Америке. В конце 1890-х годов на дорогах США было больше электромобилей, чем на дорогах с двигателями внутреннего сгорания.

Одним из самых успешных производителей электромобилей в Соединенных Штатах был Уильям Моррисон из Де-Мойна, штат Айова, который начал продавать свой продукт в 1890 году. Среди других пионеров были С.Р. и Эдвин Бейли, отцовская и сыновья команда производителей вагонов из Эймсбери, штат Массачусетс. , которые установили электродвигатель и аккумулятор на одну из своих тележек в 1898 году. Комбинация была слишком тяжелой для тележки, но Бейли сохранялись до 1908 года, когда они выпустили практическую модель, которая могла проехать около 50 миль (80 км), прежде чем аккумулятор нуждался в подзарядке.

Большая часть истории электромобиля - это действительно история разработки аккумуляторной батареи. Свинцово-кислотная батарея была изобретена Х. Тюдором в 1890 году, а Томас Альва Эдисон разработал никель-железную батарею в 1910 году. Версия Эдисона увеличила производство электромобилей и грузовиков, а сам изобретатель интересовался будущим электрических машина. Он объединил усилия с Бейли, когда они установили одну из его новых аккумуляторных батарей в один из своих автомобилей, и они продвигали ее в серии публичных демонстраций. Компания Bailey продолжала производить электромобили до 1915 года и входила в число более 100 компаний по производству электромобилей, которые процветали в начале века только в Соединенных Штатах. Компания по производству электромобилей Detroit Electric Vehicle Manufacturing Company была последней выжившей и прекратила свою деятельность в 1941 году.

Электромобили были популярны, потому что они были чистыми, тихими и простыми в эксплуатации; однако две разработки настолько улучшили автомобиль с бензиновым двигателем, что конкуренция исчезла. В 1912 году Чарльз Кеттеринг изобрел электрический стартер, который избавил от необходимости использовать ручную рукоятку. В то же время Генри Форд разработал процесс сборки на конвейере своего автомобиля Model T. Сборка была эффективной и менее затратной, чем изготовление электромобиля. Таким образом, цена на бензиновый автомобиль снизилась настолько, что каждая семья могла позволить себе автомобиль. Только электрические тележки, средства доставки, которые часто останавливались, и несколько других транспортных средств с электрическим приводом выжили после 1920-х годов.

В 1960-х годах интерес к электромобилям снова вырос из-за растущей стоимости и сокращения поставок масла, а также озабоченности по поводу загрязнения окружающей среды двигателями внутреннего сгорания. Возрождение электромобилей в последней половине двадцатого века, однако, было чревато техническими проблемами, серьезными вопросами, касающимися стоимости и производительности, а также растущим и ослабевающим общественным интересом. Верующие защищают электромобили за низкое потребление и стоимость электроэнергии, низкие требования к техническому обслуживанию и затратам, надежность, минимальный выброс загрязняющих веществ (и, как следствие, пользу для окружающей среды), простоту эксплуатации и низкий уровень шума.

Некоторое оживление интереса было вызвано нормативными актами. Законодательный орган Калифорнии постановил, что к 1998 году 2% новых автомобилей, продаваемых в штате, будут оснащаться двигателями с нулевым уровнем выбросов. К 2003 году это требование возрастет до 4%. Производители инвестировали в электромобили, исходя из предположения, что общественные интересы будут следовать регулированию и поддержке. охрана качества воздуха и окружающей среды. General Motors (GM) представила Impact в январе 1990 года. Impact имел максимальную скорость 110 миль в час (176 км / ч) и мог проехать 120 миль (193 км) со скоростью 55 миль в час (88 км / ч) до остановки подзарядки. Удар был экспериментальным, но позже, в 1990 году, GM начала преобразовывать испытательный автомобиль в серийную модель. Аккумуляторы были слабым местом этого электромобиля, потому что их нужно было менять каждые два года, что удваивало стоимость автомобиля по сравнению с эксплуатационными расходами модели с бензиновым двигателем. Станции подзарядки не являются широко доступными, и эти сложности, связанные с неудобствами и стоимостью, отпугивают потенциальных покупателей. В 1999 году Honda объявила о прекращении производства своего электромобиля, который был представлен на рынке в мае 1997 года, сославшись на отсутствие общественной поддержки из-за тех же сдерживающих факторов.

Компоненты

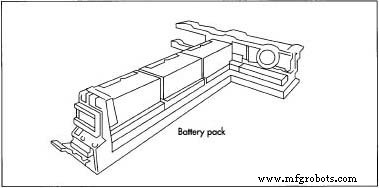

В отличие от первичных батарей, у которых есть ограниченный срок службы химических реакций, которые производят энергию, вторичные батареи, используемые в электромобилях, представляют собой перезаряжаемые аккумуляторы. Батареи расположены Т-образно в середине автомобиля с верхней частью Т-образной формы сзади, чтобы обеспечить лучшее распределение веса и безопасность. Аккумуляторы для электромобилей изготовлены из никель-железных, никель-цинковых, цинк-хлоридных и свинцово-кислотных.

Вес электромобиля также был постоянной проблемой при проектировании. В электромобилях аккумулятор и электрическая силовая установка обычно составляют 40% веса автомобиля, тогда как в автомобиле с двигателем внутреннего сгорания двигатель, система охлаждающей жидкости и другие специальные силовые устройства составляют только 25% веса автомобиля. машина.

Другие разрабатываемые технологии могут предоставить альтернативы, более приемлемые для населения и имеющие низкие (если не нулевые) выбросы. Использование топливных элементов в гибридном автомобиле является наиболее многообещающим развитием на горизонте с 1999 года. Гибридный автомобиль имеет две силовые установки, одну электрическую и один двигатель внутреннего сгорания. Они работают только в наиболее эффективных условиях для каждого из них, имея электрическую мощность для остановки и запуска движения на низких скоростях и бензиновый двигатель для скоростей и расстояний по шоссе. Электродвигатель экономит бензин и снижает загрязнение, а газовая часть делает неудобные остановки подзарядки менее частыми.

Топливные элементы имеют химический источник водорода, который обеспечивает электроны для выработки электричества. Этанол, метанол и бензин являются этими химическими источниками; если используется бензин, топливные элементы потребляют более эффективно, чем двигатель внутреннего сгорания. Прототипы топливных элементов были успешно испытаны, и в 1998 году японцы начали производство гибридных автомобилей. Еще одна надежда на будущее электромобилей - это литий-ионные аккумуляторы, плотность энергии которых в три раза выше, чем у свинцово-кислотных аккумуляторов. Трехкратное хранение должно привести к трехкратному увеличению ассортимента, но стоимость производства все еще слишком высока. Литиевые батареи сейчас оказываются наиболее многообещающими, но ограниченные запасы сырья для производства всех этих разновидностей батарей снизят вероятность того, что все автомобили можно будет перевести на электрическую энергию.

Сырье

Каркас электромобиля называется космической рамой и сделан из алюминия, чтобы быть прочным и легким. Колеса также сделаны из алюминия, а не из стали, опять же в целях экономии веса. Алюминиевые детали разливаются в литейном цехе с использованием специально разработанных форм, уникальных для производителя. Каркасы сидений и сердце рулевого колеса изготовлены из легкого металла - магния. Корпус сделан из ударопрочного композитного пластика, пригодного для вторичной переработки.

Аккумуляторы электромобилей состоят из пластмассовых корпусов, содержащих металлические аноды и катоды, а также жидкость, называемую электролитом. В настоящее время свинцово-кислотные батареи все еще используются наиболее часто, хотя доступны другие комбинации жидкости и металлов с никель-металлогидридными (NiMH) батареями, которые являются следующим наиболее вероятным источником энергии на горизонте электромобилей. Аккумуляторы электромобилей удерживают жидкость в абсорбирующих прокладках, которые не протекают, если их разорвать или проколоть во время аварии. Батареи производятся специализированными поставщиками. Такой электромобиль, как General Motors EV1, содержит 26 батарей в Т-образном блоке.

Мотор или тяговая система имеют металлические и пластиковые детали, не нуждающиеся в смазке. Он также включает в себя сложную электронику, которая регулирует поток энергии от батарей и контролирует ее преобразование в мощность привода. Электроника также является ключевым компонентом панели управления, расположенной в консоли; бортовая компьютерная система управляет дверями, окнами, системой контроля давления в шинах, кондиционером, запуском двигателя, проигрывателем компакт-дисков и другими устройствами, общими для всех автомобилей.

Пластик, набивка из пеноматериала, винил и ткани образуют крышку приборной панели, дверные обшивки и сиденья. Шины резиновые, но, в отличие от стандартных шин, они рассчитаны на более высокое давление, поэтому автомобиль катится с меньшим сопротивлением для экономии энергии. Шины электромобилей также содержат герметик для автоматической герметизации любых утечек, а также для экономии электроэнергии. Самоуплотняющиеся шины также устраняют необходимость в запасном колесе - еще одной функции, позволяющей снизить вес и материал.

Лобовое стекло - это солнечное стекло, которое предохраняет салон от перегрева на солнце и образования мороза зимой. Материалы, обеспечивающие сохранение тепла, уменьшают утечку энергии, вызываемую отоплением и кондиционированием воздуха в батареях.

Дизайн

Сегодняшние электромобили описываются как «производственные электромобили современной эпохи», чтобы отличить их от серии фальстартов при попытках спроектировать электромобиль на основе существующих серийных моделей бензиновых автомобилей, а также от «комплектных» автомобилей или электромобилей частной разработки. это может быть забавным и функциональным, но не годным для производства. С 1960-х по 1980-е годы интерес к электромобилю был велик, но развитие шло медленно. Конструктивное препятствие, связанное с высоким потреблением энергии от батарей, не могло быть решено путем адаптации конструкции. Наконец, в конце 1980-х автомобильные инженеры с самого начала переосмыслили проблему и начали проектировать электромобиль с нуля, уделяя особое внимание аэродинамике, весу и другим аспектам энергоэффективности.

Пространственная рама, рамы сидений, колеса и кузов были спроектированы с учетом высокой прочности, безопасности и минимального веса. Это означало новые конфигурации, которые обеспечивают поддержку компонентов и пассажиров с минимальной массой и использованием высокотехнологичных материалов, включая алюминий, магний и современные композитные пластмассы. Из-за отсутствия выхлопной системы нижняя часть сделана аэродинамичной с полным поддоном. Все лишние детали пришлось убрать, оставив при этом комфорт, который водители сочтут желаемым, и добавив новые особенности, уникальные для электромобилей. Единственной удаленной деталью было запасное колесо. Деталь стержневой радиоантенны удалена; он вызывает сопротивление ветра, которое забирает энергию и использует энергию для ее подъема и опускания. Дополнительным соображением была система предупреждения пешеходов; Испытания прототипов показали, что электромобили работают так тихо, что пешеходы не слышат их приближения. Активируемые водителем мигающие огни и звуковые сигналы предупреждают пешеходов о приближении автомобиля и автоматически срабатывают, когда автомобиль движется задним ходом. Ветровые стекла из солнечного стекла также были важным дополнением к регулированию внутренней температуры и минимизации потребности в кондиционировании и обогреве.

Среди множества других конструктивных и технических особенностей, которые необходимо учитывать при производстве электромобилей, можно выделить следующие:

- Аккумуляторы, которые накапливают энергию и приводят в действие электродвигатель, представляют собой отдельную науку в области проектирования электромобилей, и сейчас изучается множество вариантов, чтобы найти наиболее эффективные батареи, которые также являются безопасными и экономичными. Электродвигатель, который преобразует электрическую энергию от аккумуляторной батареи и передает ее трансмиссии. В этих тяговых или силовых установках для электромобилей используются двигатели как постоянного (DC), так и переменного (AC) тока, но в двигателях переменного тока не используются щетки, и они требуют меньшего обслуживания.

- Контроллер, регулирующий поток энергии от аккумулятора к двигателю, позволяет регулировать скорость. Резисторы, которые используются для этой цели в других электрических устройствах, не подходят для автомобилей, потому что они сами поглощают слишком много энергии. Вместо этого используются кремниевые выпрямители (SCR). Они позволяют полной мощности передаваться от аккумулятора к двигателю, но импульсами, поэтому аккумулятор не перегружается и двигатель не получает недостаточной мощности.

- На электромобилях можно использовать любые тормоза, но системы рекуперативного торможения также предпочтительны для электромобилей, поскольку они возвращают часть энергии, потерянной во время торможения, и направляют ее обратно в систему аккумуляторов.

- Требуются зарядные устройства двух типов. Полноразмерное зарядное устройство для установки в гараже необходимо для подзарядки электромобиля на ночь, но портативное зарядное устройство (называемое удобным зарядным устройством) является стандартным оборудованием для багажника, поэтому аккумуляторы можно заряжать в экстренной ситуации, вдали от дома или дома. зарядная станция. В целях безопасности для электромобилей было создано индуктивное зарядное устройство с лопастью, которая вставляется в переднюю часть автомобиля. Он использует магнитную энергию для перезарядки батарей и ограничения возможности поражения электрическим током.

Производственный

процесс

Процесс производства требовал почти такой же тщательной проработки конструкции, как и сам автомобиль; и этот дизайн включает ручную работу и упрощение, а также некоторые высокотехнологичные подходы. Сборщики работают в составе сборных бригад, чтобы укрепить командный дух и взаимную поддержку, а детали хранятся в модульных единицах, называемых стеллажами из гибких пластиковых труб и соединений, которые легко заполнять и изменять форму для различных деталей. Что касается высоких технологий, каждая станция оснащена одним динамометрическим ключом с несколькими головками; когда сборщик фиксирует головку подходящего размера, компьютерные средства управления машиной выбирают правильную настройку крутящего момента для крепежа, подходящего к этой головке.

Автосервис

Кузов электромобиля изготавливается вручную на шести рабочих местах.

- 1 Части алюминиевой пространственной рамы собираются в секции, называемые сборочными узлами, которые состоят из сборных элементов, которые свариваются или склеиваются. Клей представляет собой адгезивный материал, обеспечивающий более прочное и жесткое соединение, чем сварка. Когда узлы ходовой части автомобиля готовы, они соединяются друг с другом до тех пор, пока не будет закончена вся нижняя часть кузова.

- 2 Подузлы для верхней части корпуса также склеиваются для получения больших секций. Готовые секции аналогичным образом сваривают или приклеивают, пока не будет закончен каркас кузова. Кузов добавлен к днищу. Клей, используемый при поэтапной сборке каркаса, затем отверждается путем транспортировки корпуса через двухступенчатую печь.

- 3 Крыша прикреплена. Как и другие части экстерьера, он уже окрашен. Нижняя часть кузова и остальная часть рамы покрываются защитным герметиком, а готовый кузов перемещается на участок общей сборки.

Генеральная сборка

Общая сборка рабочих узлов и салона электромобиля завершена на восьми других рабочих местах.

- На первом сборочном участке устанавливается первый комплект сложной электроники электромобиля. Это включает в себя проводку кузова и сиденье отсека силовой электроники, в котором находится модуль управления движением, встроенный привод и небольшой радиатор. Интегрированный приводной агрегат состоит из асинхронного двигателя переменного тока, двухступенчатого редуктора и дифференциала. Все эти блоки предварительно собраны в

Процесс производства электромобиля столь же сложен, как и его конструкция. Для создания кузова электромобиля требуется шесть рабочих станций. Каждая станция оснащена одним динамометрическим ключом с несколькими головками; когда сборщик фиксирует головку подходящего размера, компьютерные средства управления машиной выбирают правильную настройку крутящего момента для крепежа, подходящего к этой головке. собственные жилища. Также установлены компоненты пульта управления.

Процесс производства электромобиля столь же сложен, как и его конструкция. Для создания кузова электромобиля требуется шесть рабочих станций. Каждая станция оснащена одним динамометрическим ключом с несколькими головками; когда сборщик фиксирует головку подходящего размера, компьютерные средства управления машиной выбирают правильную настройку крутящего момента для крепежа, подходящего к этой головке. собственные жилища. Также установлены компоненты пульта управления. - Интерьер оборудован. Полы, сиденья, ковровое покрытие, а также консоль и приборная панель размещены в автомобиле. Процесс прост, потому что приборная панель и крышка консоли изготовлены из формованного уретана, армированного стекловолокном, который был покрыт большим количеством уретана высокого качества и с неотражающей поверхностью. Эти две детали прочные и не нуждаются в других опорах, кронштейнах или монтажных пластинах. Сборка проста, а производительность выше, поскольку меньшее количество деталей снижает вероятность дребезжания и скрипов.

- На третьем рабочем месте устанавливается система кондиционирования, отопления и циркуляции, и система заполняется.

- Батарейный блок добавлен. Т-образный агрегат устанавливается путем подъема тяжелого ранца с помощью специального подъемника в автомобиль. Пакет прикреплен к шасси, как и оси с колесами и шинами. С установленными батареями и двигательной установкой автомобиль больше не нужно перемещать со станции на станцию на специально разработанных тележках. Вместо этого его возят на оставшиеся рабочие места. Система включается и проверяется перед передачей следующей команде.

- Установлено лобовое стекло, добавлены и проверены другие жидкости. Дверные системы (в комплекте с виниловым салоном, подлокотниками, электроникой и окнами) также прикреплены, и все соединения выполнены и проверены. Добавлены внешние панели. Подобно крыше и дверям, они были подготовлены и окрашены перед доставкой на рабочее место. Окончательная отделка завершает верхнюю часть экстерьера.

- На последней рабочей станции проверяется и регулируется выравнивание, и нижняя панель прикручивается на место. Процесс завершается последней комплексной проверкой качества. На автомобиль в течение восьми минут распыляется вода под давлением, и все уплотнения проверяются на герметичность. На специализированном тестовом треке машину проверяют на предмет шумов, скрипов и дребезжаний на качественном тест-драйве. Аудит качества завершается длительным и тщательным визуальным осмотром.

Уникальной особенностью электромобиля является аккумуляторная батарея. Батарейный блок состоит из перезаряжаемых батарей вторичного типа, которые действуют как аккумуляторные батареи. Батареи расположены Т-образно в середине автомобиля с верхней частью Т-образной формы сзади, чтобы обеспечить лучшее распределение веса и безопасность.

Уникальной особенностью электромобиля является аккумуляторная батарея. Батарейный блок состоит из перезаряжаемых батарей вторичного типа, которые действуют как аккумуляторные батареи. Батареи расположены Т-образно в середине автомобиля с верхней частью Т-образной формы сзади, чтобы обеспечить лучшее распределение веса и безопасность.

Контроль качества

Промышленность доказала, что рабочие станции - очень эффективный метод обеспечения контроля качества на протяжении всего процесса сборки. На каждой рабочей станции есть два члена команды, которые поддерживают друг друга и обеспечивают внутренние проверки своей части процесса. На относительно небольшой сборочной линии, такой как эта для электромобилей (75 сборщиков на заводе General Motors), все рабочие знают друг друга, поэтому также существует более сильный командный дух, который повышает гордость и сотрудничество. Следовательно, единственная основная операция по контролю качества завершает процесс сборки и состоит из полного набора тестов и инспекций.

Уникальный для производства электромобилей, работа автомобиля была проверена на этапах окончательной сборки. Автомобиль не имеет выхлопной системы и не выделяет газы или загрязняющие вещества, поэтому после установки аккумуляторной батареи и силовой установки автомобиль может двигаться внутри завода. Доказательство того, что продукт работает за несколько этапов до того, как он будет готов, является обнадеживающей проверкой качества.

Побочные продукты / отходы

При производстве электромобилей нет побочных продуктов. Отходы на сборочном заводе также минимальны или отсутствуют, поскольку все детали, компоненты и узлы были произведены где-то еще. Обрезка и другие отходы улавливаются этими поставщиками, и большинство из них подлежат переработке.

Будущее

Электромобили критически важны для будущего автомобильной промышленности и окружающей среды; однако форма, которую в конечном итоге примет электромобиль, и его признание публикой все еще не определены. Сокращающееся потребление нефти, опасения по поводу загрязнения воздуха и шума, а также загрязнения, вызванные (и потребляемой энергией) брошенными автомобилями, а также сложности с переработкой бензиновых автомобилей - все это движущие силы, которые, похоже, способствуют успеху электромобиля.

Производственный процесс