7 основных преимуществ литья пластмасс под давлением

Долгое время производители всегда ассоциировали быструю оснастку с массовым производством, стальными механически обработанными прочными пресс-формами и значительными капитальными вложениями. И они игнорируют тот факт, что литье пластмасс под давлением является идеальным методом для производства широкого спектра сложных пластиковых компонентов и может принести пользу OEM-производителям в самых разных отраслях. Однако с развитием технологий прототипирования быстрое литье под давлением по праву заняло свое место среди передовых методов прототипирования.

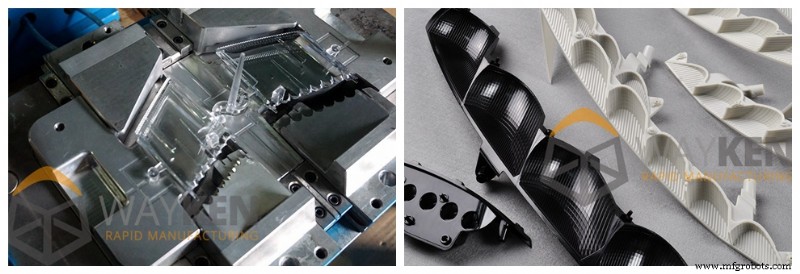

Что такое быстрое литье под давлением?

Процесс быстрого литья под давлением технологически аналогичен обычному литью под давлением. Основные различия заключаются в том, как производятся инструменты.

Во-первых, RIM использует разные материалы для своих штампов. В обычных процессах цель состоит в том, чтобы сделать пресс-формы как можно более прочными, поэтому они изготавливаются из закаленной стали, что создает большие проблемы для машины. Быстрое литье под давлением используется для меньшего количества тиражей, поэтому можно использовать более мягкие материалы. Распространенный вариант – авиационные алюминиевые сплавы. Они имеют прочность, аналогичную стали, но их гораздо легче обрабатывать и полировать. Это сокращает время обработки до 30% при механической обработке и до 2-5 раз при полировке.

Во-вторых, штампы для быстрого литья под давлением могут быть легко переработаны. Пресс-формы для литья под давлением массового производства прочны, поскольку меньшее количество соединений означает более высокую точность и более длительный срок службы. Процессы прототипирования могут немного пожертвовать точностью, чтобы получить большую гибкость, поэтому полость изготавливается как отдельная часть от основания штампов. Таким образом, если вам нужно внести коррективы, вы можете просто удалить полость и оставить все остальное нетронутым.

В-третьих, при быстром литье под давлением требуется меньше автоматизации, чем при обычном быстром литье под давлением, а это означает, что требуется меньше времени на проектирование, изготовление и доводку оснастки.

В обычных процессах быстрого литья под давлением используется множество автомобильных эжекторов, грузов и других вспомогательных механизмов для дальнейшего повышения их производительности. Однако создание прототипа — это не сокращение времени на каждую изготавливаемую деталь, а сокращение времени на подготовку. Так, если заменить автомобильные механизмы на ручные, можно сэкономить массу времени при изготовлении системы впрыска.

Все упомянутые моменты приводят к резкому сокращению времени прототипирования. Для клиента это означает, что он может получить свои детали за 2-5 недель при быстром литье под давлением вместо 2-5 месяцев при обычном литье под давлением.

Преимущества предложений по быстрому литью под давлением для изготовления прототипов

Конечно, даже несмотря на модификации, позволившие использовать RIM для прототипирования, изготовление пресс-формы по-прежнему остается долгим и сложным процессом. Например, 3D-печать детали занимает 2-5 дней, а не недель. Так зачем возиться с быстрым литьем под давлением?

Процессы быстрого литья под давлением предлагают ряд преимуществ, которых нет в других методах прототипирования

1.Сила

Благодаря технологичному дизайну, обеспечивающему оптимальные углы выброса и равномерную толщину стенок, сжиженная смола впрыскивается в полость под высоким давлением. Это гарантирует, что деталь не имеет пор, а качество конечного материала будет максимально возможным. Чего не скажешь о 3D-печати, использующей порошок или тонкие нити и спекающей их вместе. В результате конечный материал может иметь поры или неспеченные участки.

2.Отделка поверхности

Чистота поверхности отформованной детали зависит от качества пресс-формы. Полость обычно изготавливается фрезерованием с ЧПУ, а затем некоторыми чистовыми операциями. Наиболее распространенной среди них является полировка. Кроме того, электроэрозионная резка используется для заточки внутренних углов полости. Полученная шероховатость поверхности может достигать Ra 0,8 мкм.

3.Выдающаяся точность

Литье под давлением предлагает большую точность по сравнению с другими методами прототипирования. Например, 3D-печать даст в лучшем случае IT9, тогда как быстрое литье под давлением ограничено только точностью пресс-формы, которая может достигать IT7.

4. Практически полное отсутствие отходов

Многие методы прототипирования вообще не учитывают материалы. И это нормально, когда вы производите однозначные партии. Однако некоторые продукты требуют тщательного тестирования в реальных условиях. Например, медицинские прототипы, последний этап их тестирования заключается в выдаче продукта потребителям для бытовых испытаний. Это означает, что вам потребуются сотни или даже тысячи образцов, а потеря 50% или более пустого материала обойдется вам в значительную сумму. Теперь RIM впрыскивает в полость только необходимое количество пластика, сводя отходы к минимуму.

5. Пресс-форму можно использовать для значительно больших партий

Большинство процессов прототипирования лучше всего подходят для создания небольшого количества деталей. Например, силиконовое литье подходит для изготовления до 15 деталей или около того. После этого литейная форма слишком портится и нужно изготавливать другую форму. Пресс-формы для быстрого литья под давлением не так долговечны, как обычные, но они все же могут выдерживать гораздо больше циклов, чем большинство процессов прототипирования. Лучшие из них могут создать до 100 000 деталей, прежде чем они изнашиваются.

6.Универсальность

3D-печать другим пластиком потребует значительной переделки всей системы. Вам нужно будет заменить картридж с заготовкой и изменить множество настроек, чтобы иметь возможность печатать ту же деталь из другого пластика. В худшем случае вам понадобится совсем другое оборудование. Когда мы говорим о литье под давлением, в этом нет необходимости. Форма изготовлена из высококачественного алюминия, свойства которого намного выше, чем у любого пластика. Вот почему вы можете использовать практически любой материал с изготовленной вами пресс-формой.

7.Эффективность

Методы прототипирования не очень эффективны, если сравнивать их с массовым производством. Отдельная деталь будет обрабатываться гораздо дольше, чем та же деталь при массовом производстве просто из-за того, что заготовка находится ближе к готовой детали и меньше к станку. Кроме того, процессы обработки для массового производства оптимизированы, чтобы свести к минимуму установку и траекторию заготовки. Большое время обработки — это нормально, когда вы производите небольшое количество деталей, но чем больше партия, тем важнее минимизировать время, необходимое для производства одной детали. Технологии RIM имеют самое короткое время обработки среди всех других методов прототипирования, поэтому чем больше ваша партия, тем более жизнеспособной становится эта технология.

Как поставщик, сертифицированный по системе качества ISO 9001:2005, мы уверены, что сможем удовлетворить ваши требования. Пожалуйста, отправьте свои файлы CAD здесь или позвоните нам:+86 755 2373 1920

Промышленные технологии

- Как выполняется литье под давлением

- Литье пластмасс под давлением против обработки пластмасс:как выбрать

- Литье пластмасс под давлением может помочь вашему бизнесу

- Литье против литья под давлением

- Литье пластмасс под давлением в автомобильной промышленности

- Лучшие материалы для литья пластмасс под давлением

- Производство включает процесс литья пластмасс под давлением

- Основные преимущества услуг по литью пластмасс под давлением

- Эффективные и экономичные услуги по литью пластмасс под давлением

- Обычные материалы для литья пластмасс под давлением