Сокращение времени простоя, увеличение прибыли

Производительность увеличивает прибыль, поэтому, когда ваши активы и люди не работают, вы оставляете деньги на столе.

Один из способов повысить производительность и прибыль — сократить время простоя. Но прежде чем вы сможете это сделать, вам нужно понять различные причины простоя и практические решения.

Определение времени простоя

Время простоя — это когда ваши люди и активы готовы, хотят и могут работать, но не работают. Один из способов думать о «холостом» как о противоположности продуктивному. Когда они простаивают, ваша команда может работать, но это не так.

Таким образом, изначально время простоя очень похоже на время простоя. Но есть существенные различия, и они связаны с причинами низкой производительности.

Время простоя, запланированное время простоя и незапланированное время простоя

Во время простоя люди и активы могли бы работать, а не простаивать. Но с простоями производительность даже невозможна.

Во время запланированного простоя активы находятся в автономном режиме, поскольку группа обслуживания работает с ними в рамках запланированной программы ПТО. Они могут выполнять визуальные осмотры, проверять уровни жидкостей, калибровать датчики или регулировать развал-схождение.

Для незапланированного простоя результат тот же, но по другой причине. Сейчас команда технического обслуживания работает над активом из-за сбоя. Здесь они могут заменить лопнувшую прокладку, заменить сломанные детали или устранить утечку.

Примеры простоя

В фабричном цеху часть оборудования простаивает, в то время как оборудование перед ним на производственной линии заканчивает работу. Например, машина, которая вставляет и затягивает болты, не может работать, пока машина, которая просверливает необходимые отверстия, не будет готова.

Но вы также можете иметь время простоя для людей. Во фронт-офисе время простоя — это когда сотрудник ждет, пока прогреется копировальный аппарат или пока этот квартальный отчет в формате PDF загружается с серверов компании.

В частности, техник по техническому обслуживанию может праздно ждать, пока кто-то закончит, прежде чем он сможет начать. Таким образом, если супервайзеру по техническому обслуживанию необходимо заблокировать и пометить актив, прежде чем технический специалист сможет безопасно работать с ним, пока супервайзер работает, этот технический специалист не может.

Распространенные причины простоя активов и оборудования

Определение времени простоя поднимает очевидный вопрос:если они готовы, желают и способны работать продуктивно, почему люди и активы организации простаивают? Ответ в том, что они ждут. Фактически, вы можете использовать «время ожидания» и «время простоя» взаимозаменяемо.

Но что стоит за ожиданием?

В некоторых случаях время простоя встроено в процесс. В примере с машинами, которые сверлят отверстия и вставляют шурупы, первая машина всегда должна закончить работу до того, как запустится вторая.

В других случаях это временная операционная неэффективность. Например, вы можете лучше производить продукт, чем распространять его посреди снежной бури. Здесь вам нужно остановить производственную линию, когда склад заполнен продуктами, ожидающими отправки. Или, если местное наводнение отключит электричество, ваши активы будут простаивать до тех пор, пока электричество не возобновится.

В других случаях время простоя связано с плохой общей практикой обслуживания. Когда актив отключается без предупреждения, все остальные активы вверх и вниз по линии простаивают. Они не сломаны, но не работают.

Подумайте об этом так:когда вы пренебрегаете проверкой давления в шинах вашего автомобиля, что в конечном итоге приводит к проколу, вам нужно только отремонтировать шину, но пока вы этого не сделаете, вся машина простаивает. У вас может быть полный бак бензина и идеально настроенный двигатель, но вы никуда не денетесь. Это особенно неприятно, если вы вложили хорошие деньги во все остальные части автомобиля только для того, чтобы одна шина испортилась.

Формула для расчета времени простоя

Это простая формула, когда у вас есть правильные числа. Возьмите запланированное время производства и вычтите фактическое время производства. Разница между этими двумя числами и есть время простоя.

Если ресурс должен был работать восемь часов, а проработал только семь с половиной, у вас было 30 минут простоя.

Это будет зависеть от вашей отрасли, но эти цифры не удивительны. Требуется время, чтобы запустить машину и подготовить все необходимое. Во время смены актив может простаивать в ожидании сырья или частично обработанных деталей с более ранней производственной линии. Возможно, произошла смена смены, или оператор мог быстро отключить актив, чтобы очистить или внести коррективы.

Мы можем вернуться к аналогии с автомобилем, чтобы лучше понять, как это работает. Глядя на карту, вы можете определить, сколько времени вам потребуется, чтобы добраться из точки А в точку Б. Все, что вам нужно сделать, это посмотреть на расстояние и расчетную среднюю скорость.

Но это всегда займет у вас немного больше времени, чтобы добраться туда. Вам нужно время, чтобы выйти к машине и завести ее. По пути есть светофоры и знаки остановки. Могут быть даже обходные пути. В худшем случае вам придется заправиться по пути. Затем, когда вы приедете, вам все равно нужно будет пройти от парковки до места назначения, что также требует времени.

Сократить время простоя или исключить время простоя

Первый шаг к успеху — это постановка правильной цели, а здесь это означает понимание того, что вы никогда не сможете исключить время простоя. Всегда есть факторы, не зависящие от вас. И всегда есть веские причины для того, чтобы активы простаивали. В конце концов, вы хотите, чтобы операторы придерживались постоянного графика уборки, регулировки и перепроверки того, что все настроено правильно. Вы должны иметь возможность планировать перерывы и привлекать новых операторов, чтобы никто не работал по 18 часов в день.

Тем не менее, когда ваше время простоя является прямым результатом плохого планирования или исполнения, вы можете предпринять шаги, чтобы сократить его. Помните, глядя на строгое определение времени простоя, оно противоположно продуктивности. Вы могли бы зарабатывать деньги, но это не так.

Вот несколько общих шагов, которые можно предпринять, чтобы сократить время простоя.

Задавайте правильные вопросы нужным людям

Кто лучше всех знает ваши объекты? Люди, которые там работают. При поиске способов сократить время простоя поговорите с людьми вверх и вниз по организационной структуре, чтобы найти и устранить наиболее распространенные причины.

Во многих случаях нечеткие рабочие инструкции могут привести к простоям, поскольку один участок линии не может точно понять, что он должен делать. Или это может быть неаккуратная или неполная спецификация. Вы можете думать о спецификации как о своего рода рецепте для сбора и использования правильных комбинаций частей для производства продукта. Пока операторы тратят время на его разработку, все нижестоящие от них сидят без дела.

В некоторых случаях накопление инструмента может привести к простою. Здесь одна группа сотрудников доминирует в использовании доступных деталей и инструментов, даже тех, которые им в данный момент не нужны, мешая другим выполнять свои задачи.

Объединение эффективных рабочих станций в цепочку с правильным транзитом и временем цикла

Начните с просмотра каждой рабочей станции. Похоже ли это на операционную со всеми аккуратно разложенными чистыми рабочими инструментами? Там должен быть логический порядок, где они находятся, и как только у вас есть место для всего, все должно быть на своих местах.

После того, как вы проработаете рабочие станции, вы можете объединить их в цепочку для максимальной эффективности. Например, если часть занимает три минуты на станции А и только одну минуту на станции Б, как это повлияет на станцию С? Кроме того, сколько времени вам требуется, чтобы переместить эту часть между станциями? Вам необходимо правильно настроить отдельные станции, а затем тщательно расположить их относительно друг друга, чтобы сократить время частичного транзита.

Сократите время простоя с помощью программного обеспечения CMMS

И, как и в случае с другими частями вашей работы, вы можете сократить время простоя, улучшив рабочие процессы обслуживания. И на каждом этапе хорошая CMMS делает все быстрее, проще и надежнее. Команда техобслуживания делает больше за меньшие деньги.

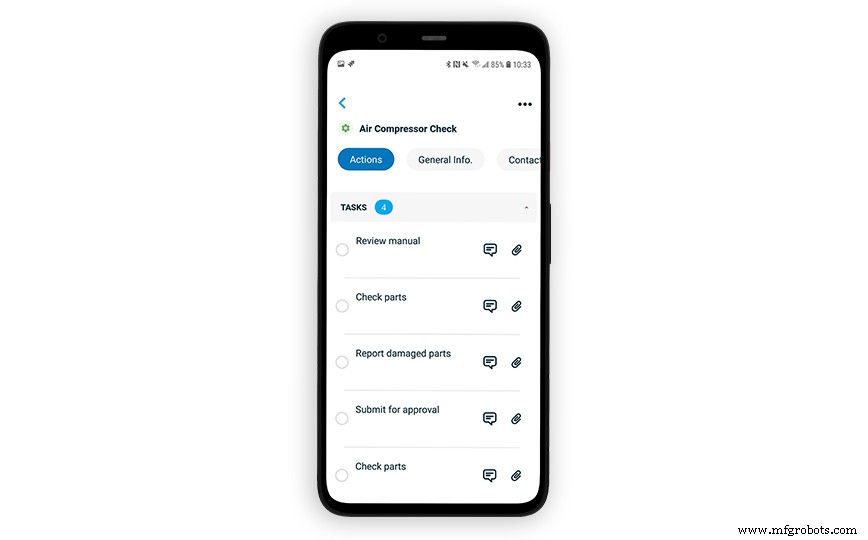

Воспользуйтесь с трудом полученным ноу-хау и стандартизируйте свои СОП с помощью шаблонов

Первым шагом было задать нужным людям правильные вопросы, и здесь также стоит поговорить с экспертами:людьми, выполняющими техническое обслуживание ваших активов и оборудования.

Проблема:многие группы технического обслуживания слишком сильно рискуют ключевыми лицами, когда потеря одного или двух технических специалистов приводит к закрытию остальной части команды. Проблема в том, что все важные знания о том, как работают активы и как их ремонтировать, заперты в головах нескольких членов команды. Потеряйте их из-за смены работы или выхода на пенсию, и все эти знания уйдут вместе с ними.

Решение:перенесите все эти с трудом завоеванные ноу-хау в области технического обслуживания в решение CMMS, где оно будет безопасным, надежным и доступным. Для всех ваших наиболее важных и наиболее распространенных проверок и задач технического обслуживания команда создает шаблоны, содержащие пошаговые инструкции и контрольные списки. Теперь всего несколькими щелчками мыши всю эту информацию можно добавить в цифровое профилактическое обслуживание и рабочие задания по требованию.

Преимущества:команда техобслуживания может исправлять ошибки быстрее и качественнее, потому что они следуют лучшим практикам. И вещи, как правило, остаются неизменными, когда технические специалисты используют правильные инструменты и методы.

Такая последовательность полезна, даже когда технические специалисты постоянно ошибаются. Когда команде нужно вернуться и устранить неполадки в ремонте, им будет проще, если все будут делать одну и ту же работу одинаково. Поскольку переменных меньше, легче отследить проблемный процесс и обновить его.

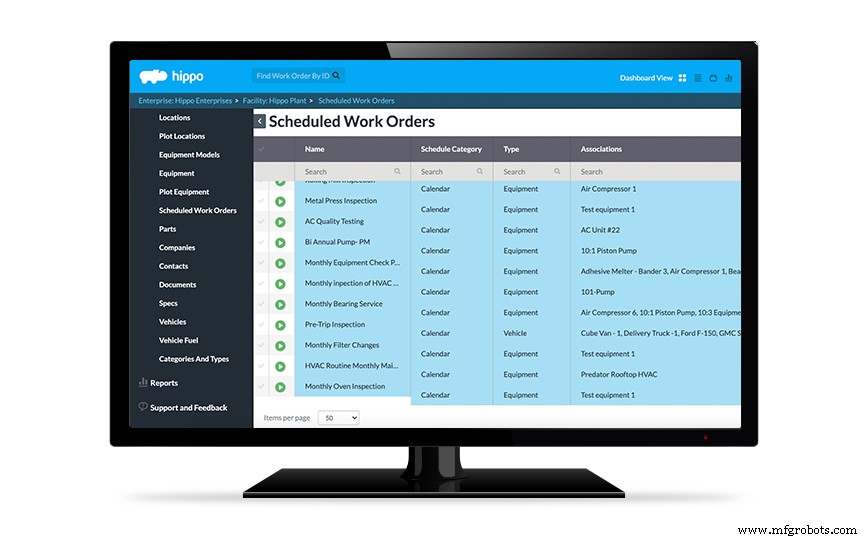

Настройте, запланируйте и отслеживайте программу PM, чтобы сократить время простоя

Хотя это правда, что время простоя отличается от времени простоя, они связаны между собой. Когда актив A неожиданно отключается, активы от B до Z внезапно простаивают. Меньше незапланированных простоев означает меньше времени простоя.

С помощью программы PM команда техобслуживания может легко настраивать, планировать и отслеживать, они могут находить и устранять небольшие проблемы до того, как они перерастут в дорогостоящие проблемы, которые остановят линию, заставив все остальные активы простаивать.

Но это больше, чем просто поиск и внесение небольших исправлений. При планово-предупредительном обслуживании отдел техобслуживания планирует все заранее, а это означает, что они могут выбрать выполнение работы в то время, когда это наименее разрушительно. Вместо того, чтобы производить аварийный ремонт в середине смены, они могут работать с активами и оборудованием в перерывах между производственными циклами.

А поскольку они заранее знают необходимые инструменты, детали и материалы, они прибывают уже со всем необходимым для быстрой работы. Например, ремонтная бригада знает, что на следующей неделе они собираются протестировать и добавить смазку в Актив А. Сегодня они перепроверяют запасы деталей и материалов и обнаруживают, что им нужно больше смазки. Поскольку они могут отправить заказ на покупку за неделю вперед, все прибывает до того, как это понадобится команде.

Они спасают себя от разочарования от отсутствия того, что им нужно. И они экономят ваши расходы как на срочную доставку, так и на простаивание производственной линии.

Краткое резюме

Время простоя — это когда ваши люди и активы не работают, хотя могли бы работать. Это отличается от времени простоя, когда ваши активы не могут быть продуктивными либо из-за планового обслуживания, либо из-за неожиданного сбоя. Вы не можете устранить время простоя, но вы можете предпринять шаги, чтобы уменьшить его. Начните с рассмотрения того, как вы организуете свои активы и рабочие места, уделяя особое внимание эргономике и времени цикла. Использование в отделе технического обслуживания современного решения CMMS также помогает сократить время простоя. Поскольку существует прямая связь между временем простоя и временем простоя, внедрение программы PM поможет вам повысить производительность и прибыль.

Помогите вашей организации сделать следующий шаг

Готовы сократить время простоя?

Hippo здесь, чтобы помочь вам реализовать это с помощью правильного решения CMMS, в том числе ответить на ваши вопросы о стратегиях обслуживания (и обо всем, что связано с обслуживанием), помочь вам заказать демо-версию программного обеспечения или даже предоставить вам бесплатную пробную версию.

Промышленные технологии

- Thermo King предлагает технические советы по повышению эффективности оборудования

- Уменьшите количество узких мест с помощью 5 простых инструментов

- HMI/SCADA для повышения эффективности и снижения затрат

- 10 простых шагов для сокращения времени ремонта машины

- Использование резкого точения для сокращения времени заточки

- Четырехосевой VTL может сократить время обработки

- Устройство смены паллет сокращает время настройки

- Как сократить время переналадки с помощью SMED и стандартной работы

- Промышленность:сократить время переналадки

- Как сократить время простоя и повысить производительность