Как выполнить анализ производственных мощностей

Производители сталкиваются с множеством проблем, чтобы производить товары, которые мы используем в нашей жизни. И каждый должен решать эти проблемы с ограниченными ресурсами в виде капитала, навыков, технологических достижений и многого другого. Менеджеры, организующие эту сложную арену, лучше всего ищут способы максимально использовать имеющиеся в их распоряжении инструменты, понимая возможности своего цеха. Эффективное использование производственных площадей, материалов, рабочей силы и оптимизация производительности оборудования имеют решающее значение для повышения эффективности производства и получения максимальной прибыльности.

Анализ мощностей может быть отличным решением для аудита производственного предприятия и диагностики наличия скрытых мощностей, ожидающих разблокировки.

Что такое производственная мощность?

Цель каждого производителя – запустить свои операции на полную мощность. Но что такое производственная мощность? Короткий ответ заключается в том, что производственная мощность представляет собой состояние, в котором все оборудование и ресурсы компании используются с максимальной производительностью для ассортимента продукции и объемов, необходимых отрасли. Это означает, что все процессы, от эксплуатации до обслуживания, оптимизируются с использованием заданного объема ресурсов и исключаются ненужные простои. Когда это условие достигнуто, оборудование работает на полную мощность.

Многие факторы еще больше усложняют путь к этому идеальному состоянию. Завод может пострадать от целого ряда потерь эксплуатационной готовности, таких как механические неисправности, из-за которых теряется драгоценное время на ремонт. Или они могут потерять ценные производственные мощности из-за переналадки, настройки и настройки.

Производственные мощности также могут пострадать от потери производительности. К ним относятся неподготовленные или неопытные действия оператора и остановки из-за заклинивания, холостого хода, выбега. К ним часто обращаются в спешке, не анализируя, что их вызвало и как предотвратить их повторение.

Наконец, на производственные мощности могут негативно повлиять потери качества, в том числе как технологические дефекты, так и снижение выхода продукции. Некоторые причины включают недостаточно оптимизированный рабочий процесс, человеческие ошибки или неработающий процесс. Потеря качества не только лишает фабрику ценных мощностей, но и приводит к дополнительным потерям, которые, возможно, придется перерабатывать или выбрасывать, увеличивая стоимость продукта.

Эти препятствия для потенциала часто называют шестью большими потерями. И их последствия могут быть разрушительными. В лучшем случае отсутствие понимания возможностей может привести к дорогостоящим сверхурочным, потерям, пропуску поставок или ненужным капитальным затратам в виде нового оборудования, чтобы компенсировать потери.

Что такое анализ емкости?

Когда производителю необходимо увеличить мощность, он часто начинает с рефлекторных ответов, описанных выше. Однако можно закупить определенное количество машин и запланировать определенное количество смен, прежде чем акцент на повышении производительности переместится внутрь. И лучший способ точно определить, какие действия следует предпринять для увеличения пропускной способности, — это данные.

Процесс анализа мощности представляет собой разницу между потенциальной мощностью и фактической производительностью, которую компания достигает в настоящее время. Собирая производственные данные, производители могут определить, какие процессы, оборудование или функции необходимо изменить для увеличения производительности. По сути, это позволит производителям более эффективно использовать имеющиеся у них ресурсы за счет оптимизации процессов.

Дополнительная литература:Как увеличить производственную мощность

Как выполнить анализ производственных мощностей

Компании, которые проводят анализ производственных мощностей, могут сократить время простоя и количество отходов. Они также могут анализировать данные для оптимизации процессов и оптимизации рабочих процессов. Это может помочь им понять, каковы существующие ограничения, и принимать решения в режиме реального времени для решения проблем по мере их возникновения. Поскольку данные поддерживают эти решения, менеджеры могут улучшать все операции и увеличивать производительность без дополнительных инвестиций в оборудование или рабочую силу. Для компаний, которые хотят увеличить свои производственные мощности, вот шаги, необходимые для разблокировки существующих мощностей:

Эталонные данные

Если вы не знаете, где вы находитесь, вы не увидите, куда направляетесь. Распространено переоценивать текущую загрузку оборудования, поскольку многие компании могут даже не осознавать, что загрузка так низка, как она есть.

Бенчмаркинг включает определение существующей мощности. Скорость машины, потери качества, время простоя по категориям, такие как поломки, переналадка и потеря производительности, должны быть измерены для определения текущей производительности. И во многих случаях эта цифра шокирует. Для создания надежной и практичной основы для сравнительного анализа можно использовать несколько передовых методов:

- Внутренние совещания. Внутреннее стартовое совещание помогает определить ожидания и убедиться, что все согласны друг с другом. Собрав правильную команду, каждый будет знать, какой должна быть цель использования.

- Проверка данных. Бывают случаи, когда сообщаемые текущие данные мало что говорят о фактическом состоянии машины. Это может быть неправильная запись состояния, или это может быть количество деталей, время простоя или какой-то другой параметр. Проверка достоверности данных поможет проанализировать, что необходимо сделать.

- Оценка данных. Здесь исходные предположения сравниваются с фактическим текущим использованием. Он представляет собой новую отправную точку для возможных улучшений.

- Планирование. Создавая план улучшений, менеджеры могут собрать воедино части первоначальных ожиданий, фактическое состояние мощностей на основе данных и возможные улучшения.

Пример отчета об использовании MachineMetrics, одного из многих готовых отчетов, которые можно использовать для сравнительного анализа данных.

Анализ времени простоя

После того, как производственная операция сравнила свои данные и поняла их истинное использование, необходимо провести анализ простоев. В этом участвуют менеджеры, технические специалисты, инженеры-технологи, операторы и другие лица, которые могут помочь определить все причины простоя и спланировать, как его сократить или устранить.

С открытиями, которые сопровождали сравнительный анализ объекта, члены команды могут перейти к измерению времени простоя, определяющего его использование. Отвечая на вопрос, сколько времени простоя происходит и к какой категории относится время простоя, шаги для улучшения становятся более очевидными. Это лучше всего делать с помощью программного обеспечения для автоматизированного сбора машинных данных, чтобы обеспечить использование и стандартизацию точных данных в режиме реального времени.

Время простоя также должно классифицировать причины простоя. Категории, которые следует учитывать, могут включать:

- Запланированные и незапланированные простои. В каждом из этих случаев компьютер выводится из эксплуатации, но у них совершенно разные подходы к минимизации инцидентов и возвращению компьютера в оперативный режим.

- Человеческая ошибка или действие оператора. В большой и сложной производственной среде операторы могут иметь разный уровень подготовки или выполнять задачи или действия в порядке, снижающем эффективность. Их часто можно обнаружить и определить тенденции с помощью анализа времени простоя.

- Последствия качества. Качество — это широкая категория, которая должна быть включена в анализ простоев. Это может привести к получению информации об обучении, состоянии и техническом обслуживании оборудования, качестве входящих поставщиков или даже об условиях окружающей среды на объекте между теплыми днями и прохладными ночами.

После того, как категории определены, члены команды могут детализировать, чтобы определить причины простоя в рамках категории. Например, может быть много типов запланированных простоев, включая плановое техническое обслуживание, сезонное производство и другие.

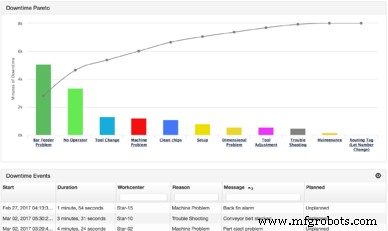

Парето о простоях MachineMetrics показывает самые вопиющие причины простоев и является отличной отправной точкой для поиска процессов, которые можно улучшить.

Точно так же существует бесчисленное множество причин для незапланированного простоя. Они могут варьироваться от материала, которого нет на машине, когда это необходимо, до неправильного обслуживания машины. Это также может указывать на неправильно спроектированный рабочий процесс, когда исходный материал не готов, когда это необходимо, что создает эффект домино.

То же самое верно и для человеческой ошибки. Производственные операции становятся все более автоматизированными, но потребность в рабочей силе все еще существует. Усталость, недостаточное обучение, непонимание рабочего процесса или нарушение этапов процесса могут привести к тому, что работники совершат ошибки, которых в противном случае они бы не совершили.

Лучший способ собрать эту информацию — с помощью автоматизации и программного обеспечения. Сделав визуализацию данных интуитивно понятной и удобной для записи, операторы могут использовать информационную панель для ввода фактических данных и наблюдения за их влиянием. Точно так же, как оператор может ввести причины простоя, такие инструменты, как диаграммы Парето, могут помочь понять анализ простоя по мере его продвижения вперед. Это дает пользователям ценную информацию и часто помогает предлагать улучшения.

К концу анализа простоя можно определить фактические затраты на время простоя и их влияние на итоговую прибыль. Это также помогает определить «низко висящие плоды», то есть самые быстрые и простые проблемы, которые наиболее существенно влияют на экономию долларов и добавленную мощность.

Дополнительная литература:Как отслеживать и анализировать время простоя машины

Изменения процесса развертывания

Теперь у менеджеров есть точные и поддающиеся проверке данные, которые приводят к реальным изменениям на данном этапе анализа мощностей. Эти изменения можно использовать для преодоления наиболее значительных ограничений мощностей, разблокировки скрытых мощностей для устранения сверхурочной работы, снижения потребности в капитальных затратах и оттачивания программы технического обслуживания, которая работает синхронно с перенастройками и другими условиями эксплуатации, а не противоречит им.

Есть много примеров значительного истощения мощностей. Вот некоторые из них, которые можно найти во время большинства цифровых преобразований:

Ожидаемое время цикла больше, чем фактическое время цикла

Размер и сложность современных производственных сред могут означать, что индивидуальная производительность скрыта под горой данных, объемов и стремлением к увеличению производительности. Когда данные верны и количество деталей на станке точное, операторы несут ответственность за свою продукцию, а не прячутся под ней. Эта подотчетность может быть положительным инструментом, который позволяет им стать частью выявления областей, требующих улучшения. По мере того, как улучшения в отношении наиболее очевидных простоев начинают работать, можно инициировать дальнейшую оптимизацию времени цикла, чтобы продолжить процесс, включая даже небольшие изменения, которые быстро накапливаются.

Проблемы с качеством

Как упоминалось ранее, качество — это широкая тема, затрагивающая многие области. Но это дает больше возможностей для улучшения. Правило 80/20 применимо не только к качеству, но также влияет на подкатегории внутри него, включая человеческий фактор/обучение, качество поставщика, усовершенствование технического обслуживания, дизайн продукта и т. д. Используя разрозненные данные, анализируемые в режиме реального времени, виновник в каждой области может пройти этапы улучшения, чтобы оказать более значительное кумулятивное влияние на качество в целом. По мере того, как эти усилия укореняются, емкость увеличивается, улучшается качество, сокращаются затраты и повышается эффективность заказов и доставки.

Дополнительная литература:Обеспечение качества в производстве:все, что вам нужно знать

С помощью MachineMetrics вы можете легко увидеть основные причины, по которым детали отбраковываются, и определить корень проблемы.

С помощью MachineMetrics вы можете легко увидеть основные причины, по которым детали отбраковываются, и определить корень проблемы.

Отказ оборудования

Мало что так сводит производственных менеджеров с ума, как поломка оборудования. И часто эти сбои являются результатом реактивной программы обслуживания. Работая до отказа или неадекватно отслеживая состояние машин, компании уступают огромные куски мощности в виде простоев. Но аналитика данных и состояние машин в режиме реального времени открывают новые возможности для увеличения производительности. Понимая состояния машин и развертывая датчики и технологии IIoT, менеджеры могут отказаться от реактивного обслуживания и повысить производительность и снизить затраты. Одно исследование, проведенное Deloitte, показывает, что программы профилактического обслуживания могут увеличить время безотказной работы оборудования на 10–20 %.

Рабочий процесс

Измерение использования оборудования — это больше, чем просто измерение только машины. Собирая, контекстуализируя и анализируя данные, менеджеры могут просматривать отдельные машины и всю экосистему оборудования на объекте. Это может привести к пониманию компоновки оборудования, размещения, незавершенного производства и других переменных, связанных с процессом, которые можно использовать для увеличения производительности. Хотя это может указывать на необходимость реорганизации производственного цеха или ячейки, это также может быть так же просто, как перемещение нескольких машин на несколько футов или изменение способа потока материалов от одной станции к другой в рамках рабочего процесса, что имеет значение.

Раскрытие скрытых возможностей

Анализ мощностей в сочетании с расширенным сбором данных и аналитикой может помочь компаниям найти путь к полной мощности быстрее, чем многие думают, и привести к выравниванию производства. Когда компания Avalign Technologies изо всех сил пыталась отслеживать OEE и время простоя, узкие места в производстве, неадекватные стандартные процедуры и другие факторы снижали производительность.

С помощью MachineMetrics компания Avalign получила мгновенную видимость в цехе, что позволило увеличить OEE на 25–30 % и увеличить мощность на миллионы без привлечения рабочей силы, оборудования или дополнительных ресурсов.

Посмотрите видео-пример:

Промышленные технологии

- Как стать лидером цифровых технологий в производстве

- Как начать проект анализа данных на производстве

- Как планирование мощностей с использованием искусственного интеллекта меняет производственный ландшафт - п…

- Что такое анализ дерева отказов и как его выполнять

- Как реализовать программу производственного обучения

- Как беспроводная энергия меняет производство

- Насколько важно производство в Филадельфии?

- Как использовать отслеживание партий в производстве

- Как провести анализ узких мест

- Как увеличить производственные мощности с помощью бывшего в употреблении оборудования