Повышение производительности с помощью измерений на станке

Измерения в процессе работы быстро становятся обычным явлением, поскольку станки становятся все более автоматизированными. Вот что вам нужно знать о преимуществах этой практики.

Все еще задаете длину и диаметр инструмента вручную? Как насчет того, чтобы получить компенсацию за работу? Каждая из этих практик подвержена ошибкам и, кроме того, доставляет хлопоты, так зачем это делать?

Системы измерения на станке существуют почти столько же, сколько и токарные станки с ЧПУ и обрабатывающие центры, к которым они присоединены. Они быстры, просты в использовании и обладают все более широкими возможностями, что устраняет необходимость в вигглерах и искателях кромок, устройствах, которые так же устарели, как бумажная лента и высокоскоростные насадки.

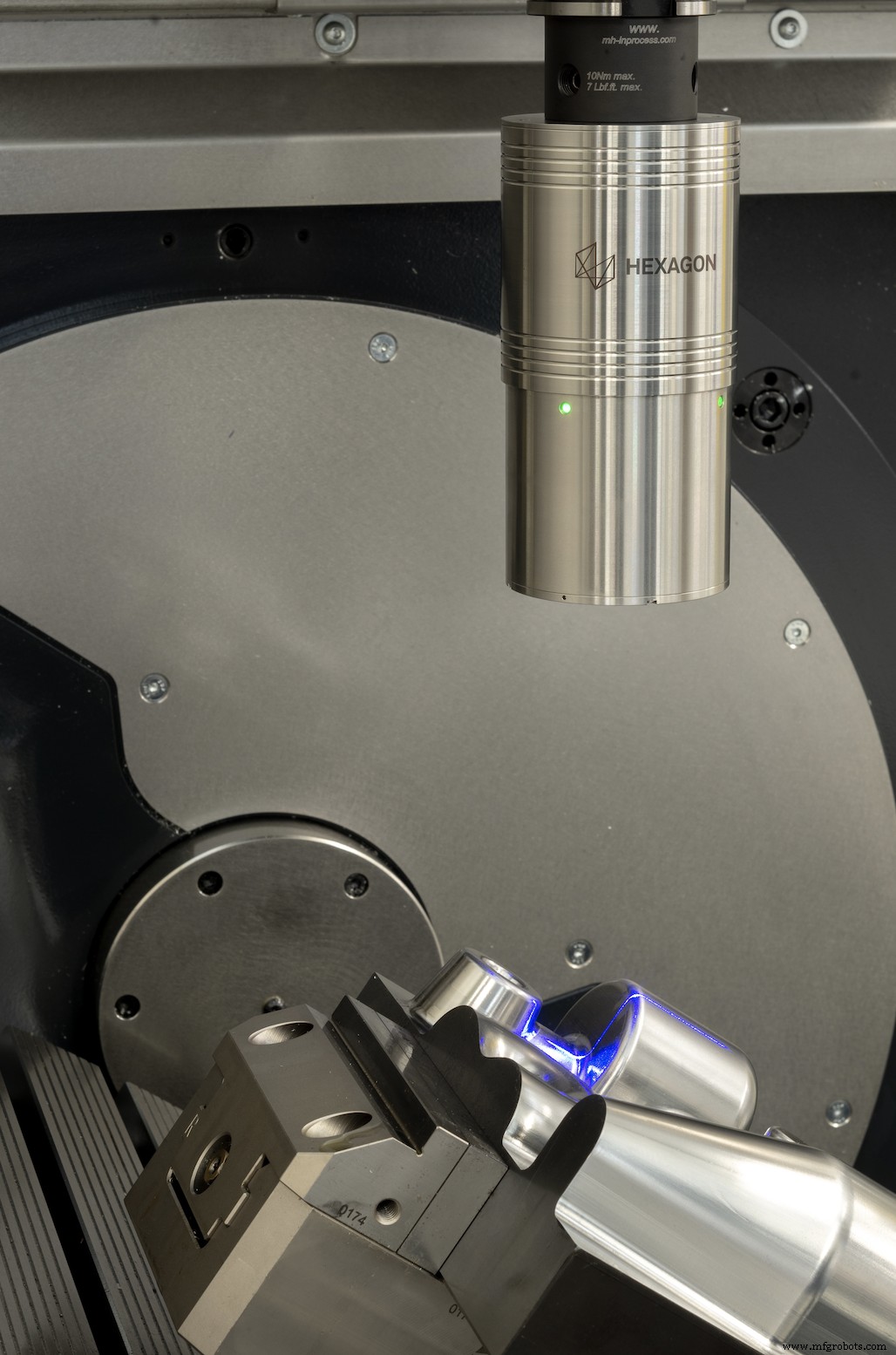

Так думает и Мануэль Мюллер. Менеджер по маркетингу продуктов для измерения станков в подразделении Hexagon Manufacturing Intelligence, он отмечает, что определение смещения длины инструмента и местоположения заготовки по-прежнему является «стандартным использованием этой технологии для большинства станков и остается основной функцией всех стандартных измерительных систем. системы. Вот почему Hexagon продолжает предоставлять новые возможности в этой области, в том числе автоматическую функцию выравнивания Best-Fit в рамках нашего измерительного программного обеспечения».

По словам Мюллера, по мере того, как производственные среды становятся все более интеллектуальными, а производители стремятся максимально эффективно автоматизировать процессы, растет спрос на все виды измерений в процессе производства.

«Мы предлагаем лазерные сканеры для измерения поверхности, ультразвуковые датчики для проверки толщины стенок и датчики температуры для измерения тепловых изменений во время обработки», — говорит он. «Возможность выполнять эти и другие важные задачи контроля непосредственно на станке не только уменьшает количество вариантов деталей, но и исключает время простоя станка и дорогостоящую переустановку деталей для измерений после обработки».

Видение красного

Тогда возникает вопрос, какой датчик мне купить? Для измерения длины инструмента, настройки заготовки и проверки размеров деталей Мюллер предлагает использовать широко распространенные инфракрасные датчики, способные выполнять все стандартные измерения на станках и являющиеся хорошо зарекомендовавшей себя технологией. Их не беспокоит Wi-Fi или промышленная радиопередача, что делает передачу очень безопасной.

Однако ограничение инфракрасного излучения заключается в количестве данных, которые могут быть переданы, а также в ограниченном расстоянии между зондом и приемником. На более крупных машинах или там, где требуются более сложные методы измерения, включая только что упомянутое лазерное сканирование и измерение толщины стенок, радиопередача является более мощным вариантом.

Какой бы ни была технология, самое главное — начать.

«Некоторые считают, что встроенные измерения являются трудоемким препятствием для повышения производительности, и что они вычитают из доступного времени обработки», — говорит Мюллер. «Но добавляя возможности измерения непосредственно в станок, производители могут избежать дорогостоящих переделок и внешних измерений, которые приводят к узким местам в производстве. Небольшие временные затраты, необходимые для встроенных измерений, на самом деле дают производителям больше времени для производства более качественных деталей и способствуют повышению эффективности и производительности».

Восхождение на пирамиду

Дэн Скулан, генеральный директор отдела промышленной метрологии Renishaw Inc., не может не согласиться.

Как и Hexagon, компания Renishaw предлагает различные решения для измерения параметров станка, направленные на повышение производительности производителей. Тем не менее Скулан рекомендует клиентам комплексно рассматривать свои операции обработки, если они хотят добиться наилучших результатов от встроенной метрологии, начиная с самого станка.

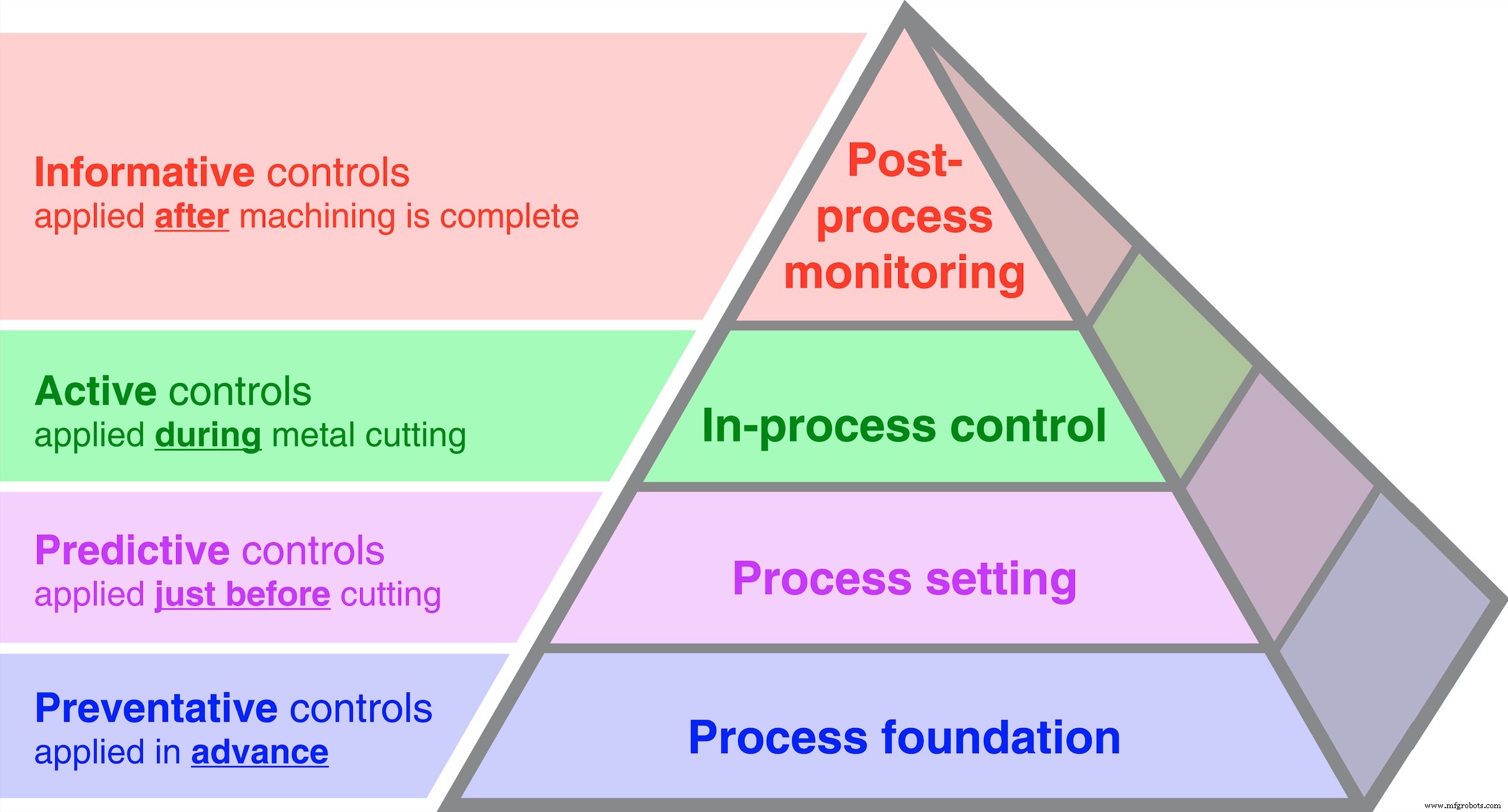

«Зондирование обеспечивает четыре основные функции, каждая из которых одинаково необходима», — говорит он. «Первый — это регулярная оценка точности и возможностей позиционирования машины путем измерения известного артефакта. Крупные производители аэрокосмической, автомобильной, медицинской и других интеллектуальных систем часто таким образом проверяют свое оборудование с ЧПУ перед любой операцией обработки, особенно на дорогостоящих деталях».

Вторыми в списке являются уже рассмотренные функции полуавтоматической настройки длины инструмента и рабочего смещения, за которыми следует управление процессом с обратной связью. Именно эта третья возможность должна быть наиболее привлекательной для автоматизированных и автоматических производителей, поскольку она позволяет им приспосабливаться к износу инструмента и другим переменным процесса без участия человека. За этим следует фактическая проверка детали, которая при определенных обстоятельствах может исключить дорогостоящие поездки в лабораторию качества.

«И здесь снова лидируют некоторые крупные аэрокосмические производители, использующие свои станки с ЧПУ для проверки дорогостоящих деталей, что позволяет им сэкономить значительные суммы денег», — говорит Скулан. «Они могут это сделать, потому что их оборудование прослеживается до известного артефакта, о котором я упоминал ранее, и потому что они регулярно калибруют свои машины с помощью лазерного интерферометра и систем Ballbar».

Легче сделать, чем сказать

К сожалению, программирование макросов, необходимое для проверки зондов, имеет репутацию сложной для изучения. И хотя в этом есть доля правды, Скулан говорит, что такие опасения не должны удерживать ни одно предприятие от поиска решения для внутрипроизводственной метрологии.

«Вот почему мы разработали пакет Productivity+ Scanning Suite, который предоставляет ряд передовых наборов инструментов, в том числе создание макросов», — говорит он. «Например, производитель аэрокосмической техники, ремонтирующий лопатку турбины, может использовать его для измерения сварной детали и отправки данных в CAM-систему для создания траектории. Аналогичные приложения существуют для деталей, напечатанных на 3D-принтере, отливок и других почти чистых форм, доработки пресс-форм и штампов и т. д.

Программное обеспечение также поддерживает 2D- и 3D-сканирование призматических деталей, а также поверхностей произвольной формы, проверку работоспособности станка, возможности составления отчетов и графическое редактирование процедур измерения, что в значительной степени устраняет необходимость изучения макропрограмм.

«Если вы играли в видеоигры, вы можете запрограммировать зонд», — говорит он. «Это так просто. Но даже если бы это было не так, любой мастерской, заботящейся о долгосрочном выживании, необходимо установить датчики на свои станки. Это один из лучших способов увеличить прибыль и стать более продуктивным, особенно с учетом текущей нехватки квалифицированной рабочей силы».

Начали ли вы использовать зондирование на станке в своем магазине? Делает ли это вас более эффективным? Поделитесь своими мыслями и идеями в комментариях ниже.

ВОТ КАК ПРОВЕРКА НА МАШИНЕ МОЖЕТ ПОМОЧЬ ПОВЫСИТЬ ПРОИЗВОДИТЕЛЬНОСТЬ

Измерение в процессе производства быстро становится обычным явлением по мере того, как станки становятся все более автоматизированными.

В настоящее время измерительные системы быстры, просты в использовании и обладают все более широкими возможностями, что устраняет необходимость в вигглеров и искателей кромок, устройствах, которые так же устарели, как бумажная лента и высокоскоростные насадки.

Примите участие в нашем опросе, чтобы рассказать, как вы используете эти инструменты, и узнать, что другие делают в этой сфере.

Какие из этих преимуществ проверки на компьютере наиболее выгодны для вас?

Промышленные технологии

- Является ли ваша кладовая MRO ловушкой производительности?

- Кибербезопасность начинается с ваших сотрудников

- Как оптимизировать электрические проекты с помощью E3.schematic

- Модернизация вашего оборудования для повышения производительности

- Увеличьте производительность 5-осевого станка с ЧПУ с помощью быстросменной оснастки

- Зачем автоматизировать свой бизнес с помощью RPA?

- Максимизируйте ценность вашего производства с OEE

- Повысьте производительность с разрешениями пользователей

- Расширьте свои операции с помощью технического обслуживания фермы

- Что делать с бывшим в употреблении оборудованием