Преодолеть текущие проблемы обработки с большим вылетом

Ряд современных тенденций в производстве увеличивает сложность создания прецизионных отверстий и выполнения токарных операций с помощью инструментов увеличенной длины. Спрос на более жесткие допуски и неизменную повторяемость постоянно растет. Новые высокопроизводительные материалы заготовок труднее обрабатывать, что увеличивает нагрузку на систему обработки. Чтобы сэкономить время и деньги, производители объединяют несколько деталей в единую монолитную заготовку, что требует обработки глубоких отверстий и токарной обработки сложных компонентов на многоцелевых станках.

Производители, стремящиеся решить эти проблемы, должны изучить все элементы своих систем обработки и применить методы и инструменты, которые обеспечат успех. Среди ключевых элементов — стабильность станка, крепление инструмента, зажим заготовки и геометрия режущего инструмента. В общем, прочная фиксация, жесткая оснастка и аккуратное применение инструмента составляют основу для точного и продуктивного сверления и токарной обработки с большим вылетом.

Производители компонентов для нефтегазовой, энергетической и аэрокосмической промышленности являются первыми кандидатами на использование обновленных инструментов и технологий, поскольку они регулярно имеют дело с крупными сложными деталями, для которых требуется использование инструментов увеличенной длины. Многие детали изготовлены из прочных сплавов, которые трудно поддаются механической обработке, что приводит к высоким усилиям резания, вызывающим вибрацию. В целом почти любой производитель может выиграть от повышения производительности и снижения затрат при бурении с большим вылетом.

ОТКЛОНЕНИЕ И ВИБРАЦИЯ

Глубокое растачивание отличается от других операций резания тем, что режущая кромка действует в отверстии на большом расстоянии от места соединения со станком. Операции внутренней токарной обработки с большим вылетом имеют схожие условия, и как эти операции растачивания, так и токарные операции могут включать в себя отверстия с прерывистым резом, как в случае заготовок, таких как корпуса насосов или компрессоров. Величина результирующего вылета инструмента определяется глубиной отверстия и может привести к отклонению расточной оправки или удлиненного токарного инструмента.

Отклонение увеличивает изменяющиеся усилия в процессе резания и может вызвать вибрацию и вибрацию, которые ухудшают качество поверхности детали, быстро изнашивают или ломают режущие инструменты и повреждают компоненты станка, такие как шпиндели, и вызывают необходимость дорогостоящего ремонта и длительные периоды простоя. Различные силы возникают из-за дисбаланса компонентов машины, недостаточной жесткости системы или сопутствующей вибрации элементов системы обработки. Давление резания также меняется, поскольку инструмент периодически загружается и разгружается, в то время как стружка образуется и ломается. Негативные эффекты вибрации при обработке включают плохое качество поверхности, неточные размеры отверстия, быстрый износ инструмента, снижение расхода материала, увеличение производственных затрат и повреждение держателей инструментов и станков.

ЖЕСТКОСТЬ МАШИНЫ И КРЕПЛЕНИЕ ЗАГОТОВКИ

Основной подход к контролю вибрации при механической обработке заключается в обеспечении максимальной жесткости элементов системы механической обработки. Чтобы ограничить нежелательное движение, станок должен иметь жесткие, тяжелые конструктивные элементы, армированные бетоном или другим вибропоглощающим материалом. Подшипники и втулки машины должны быть затянуты и прочны.

Детали должны быть точно расположены и надежно закреплены внутри станка. Крепления должны быть спроектированы с учетом простоты и жесткости в первую очередь, а зажимы должны располагаться как можно ближе к местам резки. С точки зрения заготовки, тонкостенные детали или сварные детали, а также детали с неподдерживаемыми участками подвержены вибрации при механической обработке. Детали могут быть изменены для повышения жесткости, но такие изменения конструкции могут увеличить вес и снизить производительность обработанного продукта.

ИНСТРУМЕНТЫ

Чтобы максимизировать жесткость, расточная оправка или токарная оправка должны быть как можно короче, но при этом оставаться достаточно длинной для обработки всей длины отверстия или компонента. Диаметр расточной оправки должен быть максимально возможным, чтобы соответствовать отверстию и при этом обеспечивать эффективное удаление срезанной стружки.

По мере образования и разрушения стружки силы резания возрастают и уменьшаются. Изменения силы становятся дополнительным источником вибрации, которая может взаимодействовать в соответствии с естественным режимом вибрации держателя инструмента или станка и становиться самоподдерживающейся или даже усиливаться. Другими источниками таких вибраций являются изношенные инструменты или инструменты, которые не проходят достаточно глубоко. Они вызывают нестабильность процесса или резонанс, который также синхронизируется с собственной частотой шпинделя станка или инструмента, вызывая нежелательные вибрации.

Длинный выступ расточной или токарной оправки может вызвать вибрацию в системе обработки. Основной подход к контролю вибрации включает использование коротких жестких инструментов. Чем больше отношение длины стержня к диаметру, тем выше вероятность возникновения вибрации.

Различные материалы стержней обеспечивают различное поведение вибрации. Стальные стержни обычно устойчивы к вибрации при соотношении длины к диаметру стержня (L/D) 4:1. Стержни из тяжелого металла, изготовленные из вольфрамовых сплавов, имеют большую плотность, чем сталь, и могут выдерживать отношение L/D стержня в диапазоне 6:1. Цельные твердосплавные стержни обеспечивают более высокую жесткость и допускают соотношение длины стержня к диаметру до 8:1, наряду с возможным недостатком, заключающимся в более высокой стоимости, особенно там, где требуется стержень большого диаметра.

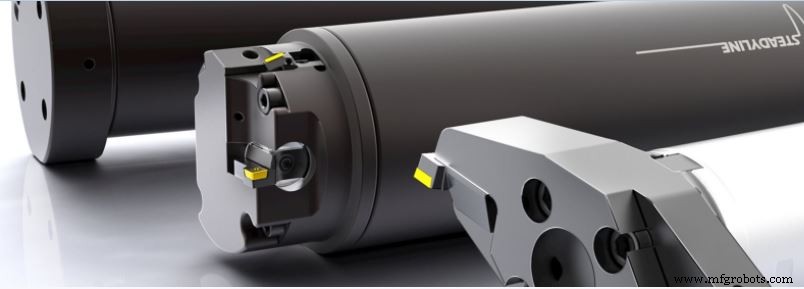

Альтернативный способ гашения вибраций включает перестраиваемую планку. Штанга оснащена внутренним массовым демпфером, который резонирует в противофазе с нежелательной вибрацией, поглощает ее энергию и минимизирует вибрационные движения. Steadyline ® системы Seco Tools (см. врезку) , например, имеет предварительно настроенный гаситель вибрации, состоящий из демпфирующей массы из материала высокой плотности, подвешенной внутри стержня резцедержателя с помощью радиальных амортизирующих элементов. Демпферная масса поглощает вибрацию сразу же, когда она передается режущим инструментом на тело прутка.

Более сложный и дорогой активный контроль вибрации инструмента может принимать форму устройств с электронным управлением, которые обнаруживают наличие вибрации и используют электронные приводы для создания вторичного движения в держателе инструмента для устранения нежелательного движения.

МАТЕРИАЛ ЗАГОТОВКИ

Режущие характеристики материала заготовки могут способствовать возникновению вибрации. Твердость материала, склонность к наростообразованию на кромке или деформационному упрочнению, а также наличие твердых включений изменяют или прерывают усилия резания и могут вызывать вибрации. В некоторой степени регулировка параметров резки может свести к минимуму вибрации при обработке определенных материалов.

ГЕОМЕТРИЯ РЕЖУЩЕГО ИНСТРУМЕНТА

Сам режущий инструмент подвержен тангенциальному и радиальному отклонению. Радиальное отклонение влияет на точность диаметра отверстия. При тангенциальном отклонении вставка отклоняется вниз от осевой линии детали. Особенно при растачивании отверстий малого диаметра криволинейный внутренний диаметр отверстия уменьшает угол зазора между пластиной и отверстием.

Тангенциальное отклонение толкает инструмент вниз и от центральной линии обрабатываемого компонента, уменьшая угол зазора. Радиальное отклонение уменьшает глубину резания, влияя на точность обработки и изменяя толщину стружки. Изменения глубины резания изменяют силы резания и могут привести к вибрации.

Особенности геометрии пластины, включая передний угол, угол в плане и радиус при вершине, могут усиливать или гасить вибрацию. Пластины с положительным передним углом, например, создают меньшую тангенциальную силу резания. Но конфигурация с положительным передним углом может уменьшить зазор, что может привести к трению и вибрации. Большой передний угол и малый угол кромки обеспечивают острую режущую кромку, что снижает силы резания. Однако острая кромка может быть повреждена ударом или неравномерным износом, что повлияет на чистоту поверхности отверстия.

Небольшой угол в плане режущей кромки создает большую осевую силу резания, а большой угол в плане создает силу в радиальном направлении. Осевые силы имеют ограниченное влияние на операции растачивания, поэтому может быть желателен небольшой угол опережения. Но малый угол в плане также концентрирует силы резания на меньшем участке режущей кромки, чем большой угол в плане, что может отрицательно сказаться на сроке службы инструмента. Кроме того, угол в плане инструмента влияет на толщину стружки и направление схода стружки.

Радиус вершины пластины должен быть меньше глубины резания, чтобы свести к минимуму радиальные силы резания.

ЧИП-КОНТРОЛЬ

Удаление срезанной стружки из отверстия является ключевой проблемой при выполнении операций растачивания. Геометрия пластины, скорость резания и характеристики резания материала заготовки — все это влияет на стружкодробление. При растачивании желательна короткая стружка, потому что ее легче удалить из отверстия и свести к минимуму усилия на режущей кромке. Но остроконечные геометрии пластин, предназначенные для разрушения стружки, как правило, потребляют больше энергии и могут вызывать вибрацию.

Операции, направленные на создание хорошего качества поверхности, могут потребовать небольшой глубины резания, что приведет к образованию более тонкой стружки, что усугубит проблему управления стружкодроблением. Увеличение скорости подачи может привести к поломке стружки, но может увеличить силы резания и вызвать вибрацию, что может отрицательно повлиять на чистоту поверхности. Более высокие скорости подачи также могут привести к наростам на кромках при обработке низкоуглеродистых сталей, поэтому более высокие скорости подачи при резании вместе с оптимальной внутренней подачей СОЖ могут быть решением для контроля над стружкообразованием при растачивании этих более ковких стальных сплавов.

ЗАКЛЮЧЕНИЕ

Глубокое растачивание и токарная обработка инструментами увеличенной длины являются распространенными и важными операциями металлообработки. Эффективное выполнение этих процессов требует оценки системы обработки в целом, чтобы убедиться, что многочисленные факторы, связанные с минимизацией вибрации и обеспечением качества продукции, работают вместе для достижения максимальной производительности и прибыльности.

Ранее публиковалось на новостном сайте SECO.

Промышленные технологии

- Основные различия между 3-осевой и 5-осевой обработкой

- Дисбаланс:скрытые проблемы, которые должны решить механические мастерские

- Преодоление трудностей крутого поворота

- Обработка титана:подберите подходящий фрезерный инструмент для жаропрочных сплавов

- Передача контроля поверхности в руки оператора станка

- Уроки высокопроизводительной обработки:не забывайте о держателях инструментов

- Важность охлаждающих жидкостей в обработке

- Преимущества 5-осевой обработки с ЧПУ

- Сердце станков:шпиндели станков.

- Понимание процесса обработки и станка