Штифты выталкивателя для литья под давлением:типы и соображения

Внедрение литья под давлением выталкивающих штифтов в производственные процессы привело к автоматизации операций, повышению скорости производства и обеспечению более эффективной продукции. Это также улучшило согласованность в дизайне продуктов.

Несмотря на совершенствование производственных процессов методом литья под давлением, в его конструкции, тем не менее, имеется много недостатков, которые необходимо оптимизировать. Это гарантирует более качественные и эффективные продукты.

Таким образом, в этой статье рассматривается литье под давлением штифтов выталкивателя и способы оптимизации его конструкции для получения более эффективных продуктов.

Что такое выталкивающие штифты для литья под давлением?

Выталкивающие штифты жизненно важны при создании деталей. Они являются неотъемлемым компонентом системы выталкивания в пресс-форме, которая определяет конечный результат продукции в процессе литья под давлением.

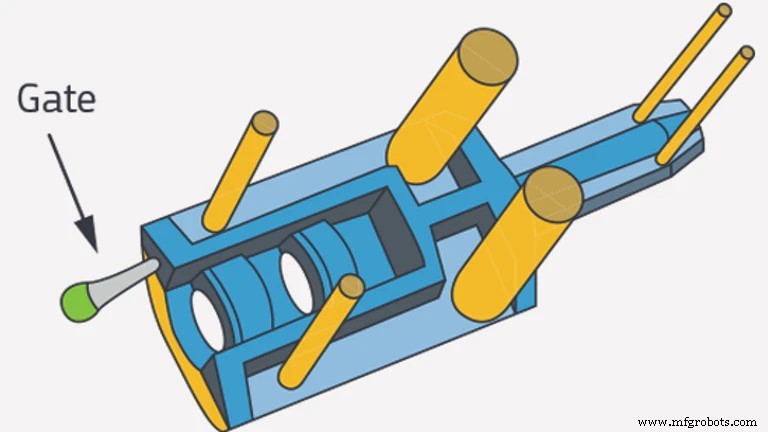

Литье под давлением — это производственный процесс, который включает в себя впрыскивание расплавленного пластика в металлическую форму для принятия формы формы. Таким образом, литье под давлением выталкивающих штифтов включает удаление готовых деталей из пресс-форм. Металлическая форма состоит из двух частей:сторон А и В. При охлаждении расплавленного материала в форме обе части металлической формы разделяются, чтобы можно было удалить твердый пластик. Формы для литья под давлением сконструированы таким образом, что при их открытии половина стороны А поднимается, оставляя формованную часть и сторону В.

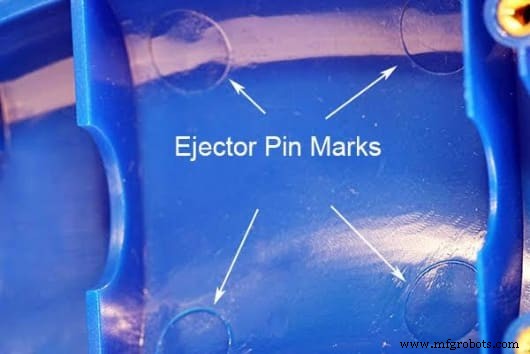

Выталкивающие штифты расположены на половине формы со стороны В, из которой они выталкивают формуемую деталь из формы. Отпечаток булавки пресс-формы для эжектора обычно отпечатывается на готовых изделиях в виде вмятины.

Типы выталкивающих штифтов

Существует много типов выталкивающих штифтов, используемых в производстве продукции. Ниже приведены наиболее распространенные типы, которые идеально подходят для этого процесса.

Сквозные выталкивающие штифты

Эти штифты выталкивателя проходят термообработку, чтобы обеспечить постоянство твердости по диаметру штифта. Твердые штифты могут выдерживать рабочие температуры до 200°C и в основном подходят для системы выталкивания пластика в пресс-форму.

Закаленные штифты выталкивателя

Они также известны как нитридные штифты H13, являются гораздо более прочными штифтами, чем сквозные жесткие штифты, и подходят для систем выталкивания литьем под давлением в форму. Закаленные штифты азотированы до твердости 65–70 HRC и могут выдерживать температуры выше 200 °C.

Черные выталкивающие штифты

Производители разработали эти выталкивающие штифты из-за невозможности использования штифтов из нитрида H13 при рабочих температурах выше 600°C. Черный выталкивающий штифт покрыт черной пропиткой, что позволяет ему быть самосмазывающимся и выдерживать высокие температуры до 1000°C. Это дорогой выталкивающий штифт, который подходит для системы выброса металла в пресс-форме для автомобилей.

Соображения по проектированию литья под давлением

Конструкция пресс-формы для литья под давлением должна быть такой, чтобы она функционировала в соответствии с планом. Ошибка в конструкции может привести к растрескиванию или усадке детали, что может оказаться слишком дорогостоящим или слишком сложным для устранения.

Следовательно, важно выполнить хорошо структурированный дизайн, и необходимо учитывать определенные факторы.

● Создание углов уклона

Угол уклона представляет собой наклон формы, который применяется к обеим сторонам формы для литья под давлением. Это небольшое искажение формы формы позволяет легко извлекать пластик из формы.

Должна присутствовать черновая форма, чтобы обеспечить сопротивление трению при извлечении детали из формы. Допуск большего угла наклона обеспечит легкое извлечение деталей из системы выталкивания в пресс-форме.

Отсутствие углов уклона привело бы к большим следам выталкивающего штифта на детали во время удаления и царапинам на стенке формы.

● Однородная толщина стенки <сильный>

При заливке расплавленного материала в форму с одинаковой толщиной стенок он свободно течет без ограничений, заполняя полость стенки и принимая заданную форму.

Неоднородные стенки формы приведут к охлаждению более тонкой части расплавленного материала. Следовательно, по мере охлаждения более толстой части материала происходит усадка, концентрация напряжений и, в конечном итоге, растрескивание при удалении.

Тем не менее, если ваша конструкция не допускает одинаковой толщины стенок, это можно исправить, вырезав керн и добавив косынки.

(Заполнение керна — это процесс удаления расплавленного пластика с широкой области для обеспечения однородности вдоль стены. Косынки — это опорные конструкции, которые вы добавляете к стене в качестве армирования, чтобы уменьшить толщину стены)

● Обеспечить скругление краев <сильный>

Наличие закругленных углов внутри и снаружи детали имеет ряд преимуществ. Это снижает концентрацию напряжений и предотвращает растрескивание детали.

Острые углы ограничивают поток расплавленного пластика в матрице, а при охлаждении пластик тянется к острым углам и его трудно удалить.

Детали с закругленными краями просты в изготовлении, более экономичны и позволяют лучше формировать и снимать изделия.

● Уменьшить подрезы

Поднутрения — это выступающие элементы в конструкции пресс-формы, препятствующие удалению любой стороны пресс-формы. Подрезы необходимы и неизбежны в конструкции пресс-формы, поскольку они предотвращают прямое выталкивание детали из пресс-формы.

Однако подрезы можно исправить, создав блокировки или защелки, которые позволяют легко снимать или собирать. Насколько это возможно, команда разработчиков должна поддерживать количество поднутрений в системе выталкивания в форме. как минимум.

● Расположение ворот <сильный>

Ворота — это точки входа расплавленного пластика в форму. Однако при остывании детали на литнике остается след от булавки, который в большинстве случаев все еще виден даже после удаления вмятины.

Чтобы исправить это, команда дизайнеров может использовать краевые ворота, где вмятины будут менее заметны. Расплавленный материал также впрыскивается через удлинитель, расположенный на выталкивающем штифте.

При охлаждении детали выталкивающий штифт может оттолкнуть образовавшуюся метку штифта от литника во время извлечения детали из формы.

● Природа материала <сильный>

Тип используемого материала должен зависеть от функции продукта

Одни материалы толстые, другие гибкие, третьи твердые или хрупкие. Тип выбранного материала будет определять назначение детали и ее конструкцию.

Хотя вы можете утолщать некоторые материалы, их также можно сгибать в формы. Кроме того, вы должны учитывать это перед выбором типа материала.

Распространенные дефекты и решения

Литье под давлением с использованием выталкивающих штифтов имеет некоторые дефекты. Ниже приведены возможные дефекты и необходимые решения.

Перерывы

Основной причиной поломки выталкивающих штифтов является разница в усилии, необходимом для выталкивания детали из формы, и в прочности штифта.

Для извлечения деталей из формы требуется усилие. Иногда необходимое усилие превышает прочность штифта из-за его неподдерживаемой длины, что приводит к поломке.

Следовательно, наиболее эффективным способом устранения поломок выталкивающих штифтов является использование большого количества выталкивающих штифтов большего диаметра. Таким образом, необходимое усилие равномерно распределяется между различными штифтами, что снижает риск поломки.

Отметины выбрасывателя <сильный>

Это «вмятины», оставленные на детали штифтами выталкивателя при извлечении из формы. Этот след от булавки может привести к растрескиванию продуктов во время использования. Следовательно, важно спроектировать систему выталкивания в пресс-форме, чтобы предотвратить появление следов от штифта выталкивателя.

- Расположите штифты выталкивателя таким образом, чтобы усилие выталкивания детали было постоянным.

- Поместите выталкивающие штифты на твердые детали, такие как металлические вставки, стойки и ребра, чтобы избежать дефектов в виде следов выталкивающих штифтов.

- Располагайте выталкивающие штифты на плоской поверхности детали, а не на наклонах.

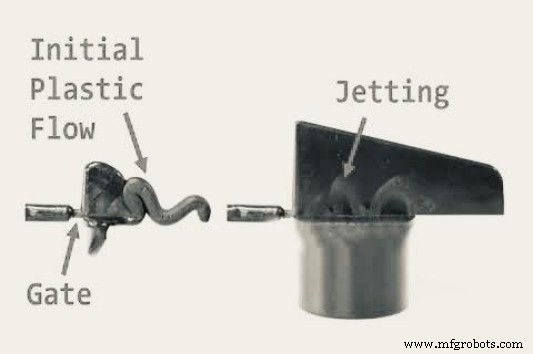

Сброс <сильный>

Струйное впрыскивание происходит из-за небольшого размера литника или из-за быстрого впрыска расплавленного материала в форму, что приводит к деформации формы.

Это можно исправить следующим образом:

- Увеличение размера ворот

- Управление потоком расплавленного материала в форму

Другие типы эжекторов

Хотя они могут не встречаться у многих машинистов, существуют и другие типы эжекторов. Ниже приведены некоторые примеры.

Эжекторные втулки

Это просто полые штифты выталкивателя. Он состоит из штифта втулки с твердой поверхностью с отверстием и штифта с сердечником, который входит в отверстие. Отверстия в втулках выталкивателя предназначены для направления и защиты штифта.

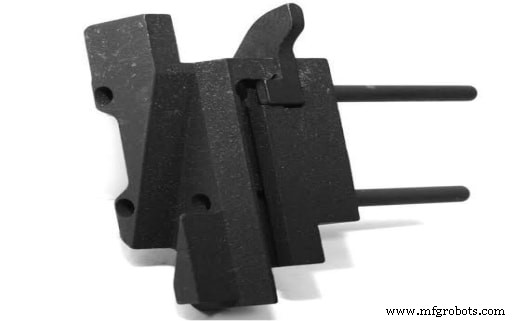

Эжекторные пластины

В системе выталкивания в пресс-форме выталкивающие пластины функционируют вместе с выталкивающими штифтами. Он удерживает головку штифтов, предотвращая их выпадение во время процесса литья выталкивающих штифтов под давлением.

Эжекторные блоки

Они имеют смазочные полые канавки и наносятся на поверхность тонких изделий, которые требуют высокой чистоты поверхности, но могут быть испорчены дефектом следов выталкивающего штифта.

Они ограничивают следы от выбрасывающих штифтов, а также подходят для использования на поверхности продуктов с высокой степенью коробления.

Заключение <сильный>

Эксперты по дизайну не могут игнорировать важность выталкивающих штифтов в процессе литья под давлением. Это связано с тем, что отформованный продукт в форме зависит от эффективности выталкивающих штифтов, чтобы избежать дефектов, оставляющих следы выталкивающих штифтов.

Поэтому важно доверять компании, обладающей знаниями в области проектирования для производства, способов использования выталкивающих штифтов и отличным опытом работы с конструкциями выталкивающих штифтов для литья под давлением.

Мы в RapidDirect можем гарантировать оптимизированные конструкции для вашего процесса литья под давлением штифтов выталкивателя. Обратитесь в нашу службу поддержки за консультацией по производству, и если у вас уже есть файл САПР, вам остается сделать небольшой шаг. Загрузите его сейчас, чтобы мгновенно получить расчет стоимости вашего дизайна.

Часто задаваемые вопросы <сильный>

Какие конструкции для литья под давлением можно использовать, если площадь поверхности ограничена?

В конструктивных случаях, когда площадь поверхности ограничена, например, на детали нет точек, обеспечивающих выталкивание из пресс-формы, вы можете оптимизировать конструкцию следующим образом:

– Добавить бобышки, которые будут действовать как выталкиваемые площадки

– Замена штифтов выталкивателя деталями из жидкого силиконового каучука, чтобы после охлаждения детали вручную выталкивались из форм через жидкий силиконовый каучук.

При выборе материала лучше всего учитывать функцию вашего изделия и свойства, которыми оно должно обладать. Более дешевые альтернативы потерпят неудачу в долгосрочной перспективе. Поэтому лучше всего использовать материалы с высокими эксплуатационными характеристиками, которые удовлетворяют наши потребности в продукте.

Промышленные технологии

- Плюсы и минусы термореактивного литья под давлением

- Учебное пособие по литью под давлением:видео

- ПЭЭК высокой вязкости для литья под давлением и экструзии

- Типы пускателей двигателей и особенности применения

- Что такое формовочная смесь? Типы и свойства

- Процесс литья под давлением

- Значение метода литья под давлением

- Штифты выталкивателя для литья под давлением:типы и соображения

- Различные типы текстур пресс-форм для литья под давлением

- Объяснение общих терминов литья под давлением:многогнездное, семейство, вставки и т. д.