В роботизированных траншеях

Рассказы производителей, внедривших автоматизацию:почему они это сделали, каковы были результаты — и советы тем, кто рассматривает возможность приобретения нового дроида

Хотите купить новый пикап? Как насчет замены этого уставшего троллингового мотора или попытки решить, хорош ли тайский ресторан, открывшийся в прошлом месяце? В этих и бесчисленных других ситуациях покупки лучший совет часто состоит в том, чтобы поговорить с клиентами, которые купили эти продукты или обедали на этой сомнительной кухне. Каков был их опыт? Получили ли они хорошее обслуживание и соответствовал ли продукт их требованиям? Возможно, самое главное, купят ли они его снова?

То же самое справедливо и для роботов. Особенно роботы. Это связано с тем, что, учитывая продолжающуюся нехватку рабочей силы и обнадеживающее возрождение усилий по переориентации в США и других странах, роботизированная автоматизация является ключом к росту и повышению эффективности обрабатывающей промышленности. Нигде это не является более верным, чем в отношении малых предприятий, таких как MT Solar Co. из Чарло, штат Монтана, где владелец и президент Трэвис Джордан столкнулся с быстрым ростом с момента основания компании. Джордан недавно обратился к коллаборативным роботам (коботам) в качестве решения. Как оказалось, его решение изменило правила игры.

«Мы начали заниматься общим производством около 12 лет назад, а затем в конце 2014 года переключились на солнечную промышленность с запуском нашей первой флагманской линейки продуктов», — сказал Джордан. «Незадолго до этого мы вложили средства в плазменный стол с ЧПУ, поэтому наш рабочий процесс тогда включал автоматическую резку отдельных деталей, а затем их ручную сварку. Этот подход отлично работал до тех пор, пока несколько лет назад рынок солнечной энергии не начал расти, и нам пришлось быстро наращивать темпы роста. Но, как и большинство магазинов в наши дни, мы изо всех сил пытались найти квалифицированную рабочую силу. Мы решили рассмотреть робототехнику как способ увеличить производительность при выполнении некоторых повторяющихся сварочных работ».

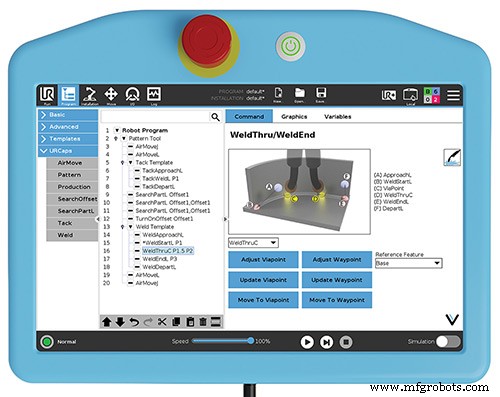

Несмотря на быстрый рост и стремительный рост спроса, Джордан сразу же отмечает, что его производственная команда сосредоточена на принципах бережливого производства и поэтому производит свои настраиваемые монтажные системы небольшими партиями точно в срок. Его поиск масштабируемого, но гибкого решения в конечном итоге привел его в компанию Universal Robots USA Inc. (UR), расположенную в Анн-Арборе, штат Мичиган, где он нашел систему, способную удовлетворить потребности компании в небольших объемах и в большом ассортименте. Сварочный инструмент Cobot от партнера UR Vectis Automation из Лавленда, штат Колорадо, оснащен коботом UR10e, встроенным подвесным пультом и программным обеспечением для «самостоятельного программирования», а также прикреплен к портативному модульному монтажному столу со встроенным источником питания от Rhino Cart.

Джордан сказал, что во время поиска они проверили шины на ряде высококачественных систем, но большинство из них были ориентированы на более высокие объемы производства, а не на дюжину штук и меньшие размеры партий, которые MT Solar должна была обрабатывать, часто на почасовой основе. Большинству из них также требовались клетки безопасности, чего Джордан хотел избежать, если это возможно. «Наши потребности в креплении также намного проще, чем у обычного робота», — сказал он. «Если деталь не подходит и требует ручной сварки, кто-то может просто запрыгнуть туда и сделать это на том же столе, а затем позволить коботу вернуться к работе. Это невозможно, когда вы имеете дело со всевозможными защитными и поворотными поворотными столами, которые вы видите в большинстве автоматических сварочных модулей».

Возможно, его единственное сожаление в том, что он не купил два из них. «Позже в этом году мы планируем ввести еще одного кобота, чтобы посвятить одного настройке и программированию, а второго — производству», — сказал Джордан. «Это позволит нам добиться непрерывного потока, как это необходимо в бережливой среде».

Напряженные отношения

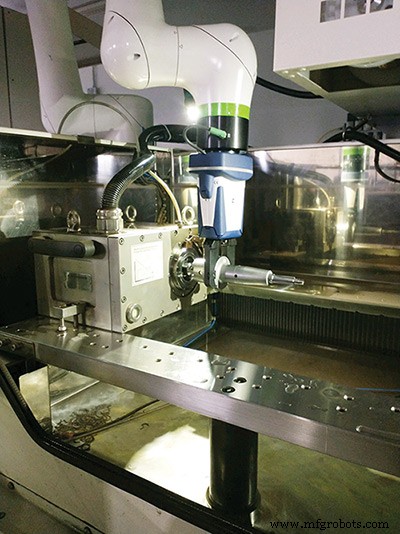

Стив Диллон делится похожей историей успеха кобота, хотя и с совершенно другим обоснованием. Вице-президент CDP Diamond Products в Ливонии, штат Мичиган, он принадлежит к третьему поколению производителей инструментов в семье Диллон. Но когда он предложил своим братьям инвестировать в роботов, чтобы их восемь электроэрозионных электроэрозионных станков (WEDM) FANUC работали круглосуточно, они отнеслись к этому скептически, но согласились попробовать.

Как следует из названия, CDP Diamond Products разрабатывает и производит широкий спектр алмазных режущих инструментов на заказ. Один из этапов процесса включает в себя загрузку паяного инструмента на поворотный стол и нарезание проволокой желаемого профиля на каждой канавке, операция, которая обычно занимает около трех часов. Чтобы максимизировать время безотказной работы станка и увеличить производительность, Диллон оснастил большинство WEDM парой поворотных столов, но это дало ему только шесть часов автоматической обработки. Он обратился за советом к своему дистрибьютору FANUC, компании Methods Machine Tools Inc. в Садбери, штат Массачусетс.

«Сначала они предлагали больше поворотных столов, но они безумно дорогие, и я знал, что, вероятно, смогу купить робота примерно за ту же цену», — сказал Диллон. «Проблема заключалась в площади. Я построил помещения с контролируемой температурой вокруг проволочных станков, чтобы максимально повысить точность деталей, а это означало, что не было места для ограждений, клеток и всего такого. К счастью, примерно в то же время FANUC представила серию совместных роботов».

Подобно сварочному решению MT Solar, компания Methods предоставила CDP Diamond Products подвижную подставку с гнездами для двух десятков держателей инструментов HSK 63. К нему они прикрепили коллаборативного робота FANUC CRX, у которого достаточно вытянутой руки для обслуживания двух машин. В зависимости от набора инструментов Диллон и его команда теперь могут работать в две или более смен полностью без присмотра, и если оператору нужно вмешаться и поработать на одной из машин, другая может продолжить работу, как и раньше.

«Найти людей так сложно, что, когда мой сын учился в старшей школе, я просил его приходить ночью, чтобы покормить машины», — сказал Диллон. «Буквально на днях он позвонил из колледжа и спросил, нет ли у нас для него работы. Мне пришлось сказать ему:«Прости, сынок. Вас заменил робот. Теперь иди учиться».

Спичка в клетке

Рон Дуглас, владелец и президент Associated MetalCast LLC из Оксфорда, штат Алабама, не имеет проблем с клетками. Несколько лет назад его компания установила робота FANUC на один из своих токарных станков с ЧПУ Okuma Genos L300, и с тех пор Дуглас твердо верит в автоматизацию. В настоящее время компания имеет три таких ячейки и планирует ввести еще две в течение лета. Поскольку это так называемые «промышленные роботы» и они не являются совместными, клетки необходимы для обеспечения безопасности людей, хотя в одной камере используется только световая завеса. Несмотря на это, все они выполняют загрузку и выгрузку деталей, их очистку на станциях промывки ячеек и, в одном случае, выполнение 100-процентной проверки встроенной КИМ.

Компания Associated MetalCast не занимается литьем или ковкой деталей. Дуглас основал компанию в 1998 году и выбрал ее название из-за тесной связи с литейными заводами по всей стране. Он предлагает прецизионную механическую обработку, покраску, термообработку, сборку и другие процессы с добавленной стоимостью для ряда отраслей, включая сельское хозяйство, тяжелое оборудование и инфраструктуру. И хотя многие из ее готовых деталей начинаются как отливки или поковки, Associated MetalCast и ее 96 сотрудников также обрабатывают большое количество сортового проката и пластин, предоставляя своим клиентам производственное решение «из одних рук».

Когда его спросили, почему он занялся автоматизацией, ответ Дугласа не удивил. «Учитывая наши проблемы с поиском квалифицированной рабочей силы здесь, в Алабаме, автоматизация по-прежнему будет очень важной частью нашего будущего. Это не только повышает эффективность, производительность и согласованность деталей, но также позволяет нашим сотрудникам заниматься более интересными задачами, чем обслуживание машин. Все это очень важно в современном мире машиностроения».

Он отметил еще один важный момент, который заключается в том, чтобы привлечь членов команды к началу любого проекта автоматизации. «Удивительно, но поначалу это было довольно сложно, — сказал Дуглас. «Я изо всех сил пытался получить поддержку от инженеров и продюсеров, потому что это было для них чем-то новым и совершенно не в их компетенции. Но как только они увидели результаты и поняли, что автоматизация — правильный шаг вперед для компании, они поддержали ее. Благодаря их поддержке и поддержке нашего интегратора робототехники развертывание прошло очень успешно».

Нарушение традиций

Дуэйн Мант, генеральный директор Manth Manufacturing Co., Тонаванда, штат Нью-Йорк, имеет большой опыт работы с роботами. За последние два десятилетия он инвестировал в различные формы автоматизации, в том числе в несколько токарных станков с ЧПУ типа Wasino со встроенными портальными загрузчиками, которые он использовал для некоторых крупных компонентов цеха. И хотя эти машины сослужили ему хорошую службу, он хотел робота, который был бы более гибким, чем эти двух- и трехосные порталы, и мог бы использоваться в сотовой конфигурации, включающей людей-работников.

«На протяжении всей нашей 40-летней истории мы всегда пытались стать более конкурентоспособными, и там, где это уместно, автоматизация сыграла в этом свою роль», — сказал Мант. «Поэтому, когда мы с моим менеджером по производству Майком Рексом начали говорить об увеличении производительности на одной из наших производственных ячеек с ручным управлением, так получилось, что продавец из Absolute Machine Tools остановился несколькими днями ранее и оставил листовку для OB7. . Кто-то положил его мне на стол, а я продолжал читать, смотреть на ценник и вскоре позвонил ему и сказал:«Расскажи мне об этом подробнее»».

OB7 — это совместный робот от Productive Robotics Inc., дочерней компании ZBE Inc., базирующейся в Карпинтерии, Калифорния, которая создает системы роботизированных камер для киноиндустрии. Манту было все равно, как начиналась 12-летняя компания — все, что его заботило, — это снижение затрат на рабочую силу в его обрабатывающем цехе, состоящем из трех человек. Он купил два OB7 и использовал их для обслуживания токарных станков с ЧПУ ячейки, оставив одного человека для управления цилиндрическим шлифовальным станком и присмотра за коботами.

Решение оказалось настолько эффективным, что Рекс вскоре занялся поиском других приложений OB7, в конечном итоге заставив их работать на хонинговальных и протяжных станках. «У нас также есть OB7, питающий цилиндрический шлифовальный станок в другой ячейке, что освободило одного из операторов для работы с другими вещами», — сказал Мант. «Они имели огромный успех».

Непрерывное стремление его и его команды к повышению эффективности привело к тому, что в конце прошлого года компания Manth Manufacturing была приобретена ее крупнейшим клиентом Dynabrade USA из Кларенса, штат Нью-Йорк. «Мы твердо верим, что автоматизация — это будущее производства, поэтому мы продолжим инвестировать в возможностях Манта, одновременно работая над нашим собственным предложением по автоматизации», — сказал президент компании Майк Баффамонти. «Dynabrade видит много возможностей для роботизированного удаления материала и подготовки поверхности, поэтому начала работать с различными производителями коботов, чтобы предоставить нашим клиентам проверенные решения. Мы очень рады этому следующему шагу в нашей эволюции».

Установка приоритетов

Ничто из этого не стало неожиданностью для Дугласа Бингэма, старшего директора по производственным технологиям на предприятии Honeywell International Inc. в Фениксе. Имея пять подразделений, более 100 000 сотрудников по всему миру и объем продаж в 34 миллиарда долларов в прошлом году, производитель из Шарлотты, Северная Каролина, имеет большой опыт в области автоматизации. Будь то автоматизированные линии дымовых извещателей в Триесте, Италия, или роботизированные сварочные цеха в Мехикали, Мексика, эта компания из списка Fortune 100 внедрила технологии автоматизации на сотнях производственных площадок. комплексная корпоративная стратегия. «Каждый сайт на протяжении многих лет брал на себя обязательство автоматизировать все, что, по их мнению, могло обеспечить разумную отдачу от инвестиций. И хотя в большинстве случаев это принесло хорошие результаты, оно также могло бы быть гораздо более эффективным и рентабельным. Вот почему мы сформировали команду Центра передового опыта по автоматизации (COE), в которую входят отдельные руководители по автоматизации от каждой компании.

Вместо того, чтобы изобретать велосипед каждый раз, когда открывается новый завод или запускается продукт, Бингхэм и его коллеги будут работать над стандартизацией решений компании по автоматизации. Он будет оценивать операции на ключевых площадках, определять, какие производственные технологии или процессы лучше всего автоматизировать, определять эталонные показатели и разрабатывать модульные решения, а затем масштабировать эти решения в областях, где они принесут наибольшую пользу.

С этой целью Бингхэм недавно выступил на встрече почти 200 интеграционных фирм. Он описал проект и приоритеты автоматизации своей группы, в том числе сварку, обслуживание станков, удаление заусенцев и проверку, и предложил следующее заявление о миссии:«Развертывание интеллектуальных технологий автоматизации в ключевых процессах нашей основной зоны для создания предсказуемых, устойчивых и эффективных операций». .”

Затем он предположил, что для выполнения этой миссии Honeywell потребуются их внешние специалисты, и предложил им поделиться любыми идеями, которые у них могут возникнуть. "Мы понимали, что важно заблаговременно взаимодействовать с этими и другими экспертами, чтобы найти правильные решения наилучшим образом, а затем стандартизировать их", – сказал Бингхэм.

Эта стандартизация имеет решающее значение, добавил он, равно как и подробные описания работ и точное моделирование любых предлагаемых решений. «Это не то, о чем мы всегда просили в предыдущих проектах автоматизации. Теперь это обязательно. Мы хотим увидеть, как будет работать ячейка, прежде чем размещать заказ на ее покупку. С этим связано требование использовать только предварительно одобренное оборудование — например, ПЛК и роботы определенных марок — и разработка стандартизированных модулей, которые мы затем можем копировать и вставлять в наши различные объекты. Это поможет избавиться от мешанины оборудования, которое вы в настоящее время видите на некоторых наших заводах, а также сделает автоматизацию более простой и экономичной в развертывании. Мы только начали этот проект в прошлом году, но я должен сказать, что мы видим впереди много возможностей».

Система управления автоматикой

- Вопрос об обслуживании контракта - Часть 2

- Нетехническая сторона надежности

- Важность управления рабочим процессом роботизированной сварки

- Преимущества роботизированных сварочных пистолетов со сквозным вооружением

- Почему мы должны быть честными с клиентами?

- Проектирование потока света

- Что такое работа оператора станка?

- Промышленный роботизированный манипулятор — производственный бум

- Будущее кофе:роботизированная кофейня

- Роботизированная обработка:новое измерение