Будь то дробление или чистовая обработка, концевые фрезы справятся со своей задачей

Есть тип, геометрия и покрытие практически для любого применения и материала

Концевые фрезы предназначены для того, чтобы помочь мастерским любого размера максимально увеличить срок службы инструмента и производительность, а также сократить время простоя, будь то обработка больших объемов материала или получение чистовой обработки поверхности таких разнообразных материалов, как закаленная сталь для пресс-форм и штампов, жаропрочные суперсплавы для аэрокосмической промышленности, титан и Inconel для медицинских применений.

К операциям механической обработки относятся фрезерование, обработка отверстий, сверление и развертывание, профилирование, оконтуривание и многофункциональная обработка комбинированными инструментами. Наилучшие решения зависят от внимательного отношения к выбору индексируемого или цельного твердого сплава, геометрии, материала режущего инструмента, покрытий и подготовки кромок, среди прочего. Вот выбор продуктов и технологий, доступных от ведущих производителей инструментов для концевых фрез.

Режущие пластины, твердосплавные инструменты

Компания Ingersoll Cutting Tools, г. Рокфорд, штат Иллинойс, предлагает широкий выбор концевых фрез, включая твердосплавные фрезы со сферическим концом 90°, закругленным концом и фрезы с высокой подачей, а также концевые фрезы со сменными пластинами модульного типа и со встроенным хвостовиком. Широкий ассортимент концевых фрез Ingersoll позволяет клиентам выбирать из множества геометрий инструментов, разработанных для оптимальной производительности в различных условиях резания и применениях.

«Наши клиенты ежедневно сталкиваются с множеством проблем, связанных с оснасткой. Они включают в себя необходимость максимально увеличить срок службы инструмента, максимально увеличить производительность и сократить время простоя», — сказал Уильям Фиоренца, менеджер по производству пресс-форм и штампов. «Мы решаем эти три проблемы, тесно сотрудничая с клиентами, изучая их области применения и получая полное представление об условиях резания, возможностях обработки и ограничениях оборудования. Следующим шагом является предоставление рекомендаций по инструментам, которые соответствуют приложению».

Компания Ingersoll представила четыре новых семейства концевых фрез:три сменных и одну цельнотвердосплавную. Среди них недавно представленная линия помола NanoFeed; серия пластин HiPosSFeedV 05 с уступом 90o и фрезами с высокой подачей; мельницы для больших подач серии GoldSFeed 04; и новая линия твердосплавных концевых фрез RhinoRounds. Три линейки продукции со сменными пластинами следуют тенденции предлагать инструменты со сменными пластинами меньшего диаметра, которые варьируются от 0,236 дюйма (6 мм) до 1,25 дюйма (31,75 мм). Это достигается за счет использования вкладышей IC меньшего размера (4, 5, 6 и 8 мм). По словам Фиоренцы, эти пластины меньшего размера позволяют использовать сменные фрезы с более высокой плотностью.

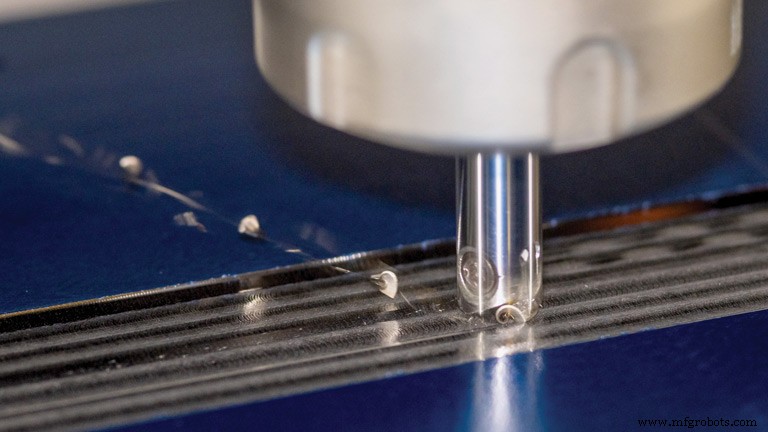

Фрезерная линия NanoFeed для больших подач доступна в восьми корпусах фрез, четырех стальных и четырех паяных твердосплавных версиях, которые обеспечивают дополнительную жесткость. NanoFeed отличается конструкцией с одним лезвием с углом в плане 20° и высокой подачей, в которой используются запрессованные каналы подачи СОЖ для точной подачи воздуха или СОЖ к режущей кромке.

Режущая кромка NanoFeed 20o предлагает 3-кратный множитель скорости подачи. Боковые стенки пластины слегка наклонены назад, чтобы обеспечить дополнительный зазор для стружки. Максимальный DOC составляет 0,5 мм для вставки 8 мм и 0,3 мм для пластины 6 мм. В настоящее время NanoFeed доступен в твердом сплаве IN2504 для фрезерования.

«Очень распространенные размеры радиуса скругления, используемые конструкторами при проектировании деталей, составляют 0,125, 0,250 и 0,375 дюйма [3,175, 6,35, 9,5 мм]. Фрезы со сменными пластинами с меньшими размерами IC, такие как NanoFeed 6 мм и 8 мм, могут быть чрезвычайно полезными. При фрезеровании радиуса скругления, которое находится на той же оси, что и инструмент, условие резания размера к размеру может существовать, если радиусы фрезы и радиусы скругления детали совпадают.

«Например, инструмент диаметром 0,375 дюйма [9,5 мм], фрезерующий галтель радиусом 0,1875 дюйма [4,76 мм], будет соответствовать размеру размера. Это не способствует хорошим или оптимальным условиям резания», — сказал Фиоренца. «Лучшим решением было бы фрезерование этого радиуса скругления 0,1875 дюйма с помощью инструмента меньшего диаметра, такого как инструмент диаметром 8 мм, который имеет радиус 4 мм. Это позволит инструменту лучше управлять радиусом угла при фрезеровании. Режущее действие будет более свободным и с меньшим количеством болтовни», — объяснил Фиоренца.

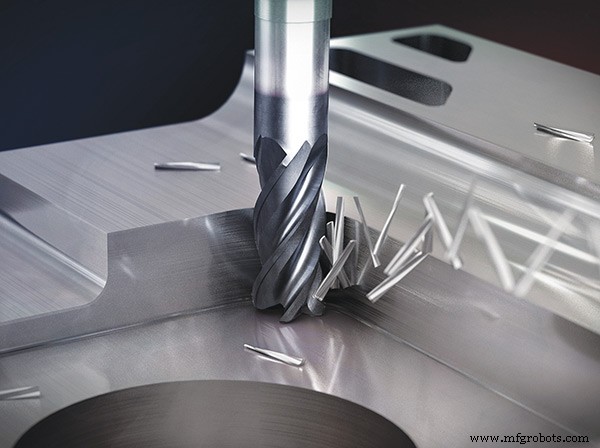

Новая линейка пяти-, шести- и семизубых твердосплавных концевых фрез RhinoRound с переменным шагом от Ingersoll предназначена для получистовой, чистовой и высокоэффективной обработки, где большее количество зубьев обеспечивает большую производительность. Эти инструменты отлично подходят для обработки материалов с более высокой твердостью 28 HRc и выше, включая стали, нержавеющие стали, чугуны и жаропрочные сплавы.

Согласно Ingersoll, конструкция с переменным шагом уменьшает вибрацию, когда в заготовке задействовано несколько канавок, и обеспечивает сочетание уменьшенных сил резания и отличного удаления стружки. Инструменты серий RhinoRound RE1 и REB доступны с различными вариантами длины канавки и радиуса закругления. Инструменты с пятью и шестью зубьями также доступны в виде инструментов со сферическим концом. Каждый инструмент имеет эксцентриковую шлифовку, которая очень хорошо работает с умеренно твердыми материалами, и все они сделаны с субмикронной подложкой для хорошей прочности и износостойкости. Все круги RhinoRound изготавливаются из сплава IN2205, который представляет собой нанослой PVD-TiAlCN уникального порошкообразного синего цвета.

Решения соответствуют существенным проблемам

Emuge-Franken USA со штаб-квартирой в Уэст-Бойлстоне, штат Массачусетс, предлагает экспертные знания и решения в области концевых фрез, поддерживающие обработку сложных материалов.

Например, концевые фрезы TiNox-Cut предназначены для высокопроизводительной обработки сложных материалов, таких как сплавы инконель/никель, титан и нержавеющая сталь. Концевые фрезы изготовлены из сверхмелкозернистого цельного твердого сплава премиум-класса с максимальной прочностью на разрыв в поперечном направлении для применения в условиях высоких ударных нагрузок, обеспечивая впечатляющие результаты по сравнению с обычными концевыми фрезами, по словам Дэна Дойрона из Emuge-Franken USA, менеджера по фрезерным изделиям. «Усовершенствованные многослойные покрытия, нанесенные методом PVD, выдерживают чрезмерное нагревание и обеспечивают превосходную износостойкость для увеличения срока службы инструмента. Геометрия инструмента рассчитана на минимальную вибрацию при обработке твердых материалов», — сказал он.

«Недавно мы работали с клиентом, чтобы увеличить срок службы инструмента и сократить время обработки детали при фрезеровании 400 деталей из нержавеющей стали с твердостью 40 Rc», — сказал Дойрон. «Изучив их применение и существующие концевые фрезы, мы порекомендовали трохоидальные концевые фрезы TiNox и смогли сократить время цикла вдвое с двух часов до одного часа и увеличить срок службы инструмента в 5 раз». Кроме того, компания Doiron сообщила, что новое решение позволило сэкономить 88 процентов затрат на работу, поскольку, хотя, например, решение Emuge имеет более высокую стоимость инструмента, требуется только 16 концевых фрез Emuge-Franken по сравнению с 200 оригинальными инструментами. .

Трохоидальные концевые фрезы Emuge-Franken TiNox имеют запатентованное покрытие TiN/TiALN и кромку стружколома, которая снижает напряжение и вибрацию при обработке сложных материалов, таких как нержавеющая сталь и титан. Кромка стружколома предназначена для уменьшения длины стружки до более мелких сегментов, что упрощает удаление стружки, особенно при обработке глубоких карманов. Все инструменты питаются охлаждающей жидкостью для максимальной производительности.

Созданные для трохоидального фрезерования за счет перекрывающихся круговых траекторий, эти инструменты обеспечивают черновое и чистовое фрезерование более чем на 30 процентов быстрее, чем стандартные конструкции, при этом значительно увеличивая срок службы инструмента. - Высокопроизводительные твердосплавные концевые фрезы TOP-Cut VAR TOP-Cut VAR имеют геометрию и покрытие, которые делают их одинаково эффективными как в различных условиях, так и в сложных производственных операциях резки.

По словам Эмуг-Франкен, концевые фрезы TOP-Cut VAR имеют уникальную геометрию канавки и профиля, оптимизированную для увеличения срока службы инструмента и превосходной производительности как при черновой, так и при чистовой обработке. Канавки с переменным углом наклона обеспечивают значительное гашение вибраций и прецизионно заточены с улучшенной подготовкой кромок для максимального удаления стружки. Небольшая фаска защищает режущие кромки, предотвращая сколы геометрии поверхности. Концевые фрезы со скругленной головкой имеют полностью скругленные радиусы при вершине, что увеличивает срок службы инструмента и обеспечивает улучшенное качество поверхности.

Все концевые фрезы TOP-Cut VAR имеют усовершенствованное покрытие ALCR PVD, обеспечивающее превосходную производительность и увеличенный срок службы при более высоких рабочих температурах. Запатентованный субмикрозернистый карбид обеспечивает максимальную стойкость к истиранию и долговечность.

Дуарон сказал, что клиент Emuge SB Dezigns, Северо-Восток, Мэриленд, столкнулся с длительным циклом фрезерования деталей переключателей из нержавеющей стали для гоночной индустрии. Успешное внедрение концевых фрез TOP-Cut VAR вместе с фрезерным патроном Emuge FPC позволило сэкономить 62 процента затрат. До этого компания SB Dezigns использовала несколько концевых фрез разных марок и не оптимизировала процесс фрезерования. Билли Крэбтри, владелец и генеральный директор SB Dezigns, сказал:«Благодаря комбинации концевых фрез и держателей Emuge мы можем сэкономить более 30 часов времени обработки и более 5000 долларов США на каждые 500 деталей переключателя, которые мы производим».

Инструменты, адаптированные к приложениям и материалам

GWS Tool Group, Таварес, Флорида, является вертикально интегрированным производителем высокотехнологичных нестандартных, стандартных и модифицированных стандартных режущих инструментов, включая концевые фрезы. По словам Дрю Штраучена, исполнительного вице-президента, концевые фрезы варьируются от общего назначения до конкретных приложений или материалов. «Часто индивидуальные инструментальные решения являются результатом стандартных инструментов, которые были адаптированы и настроены для приложения клиента. Чтобы найти лучшее инструментальное решение, мы углубляемся в информацию о приложении клиента:что это за материал? Форма детали? Какова конечная цель? Увеличенный срок службы инструмента? Более быстрое время цикла? Какая отделка требуется?»

Ответы для клиентов GWS из аэрокосмической отрасли обычно разрабатываются для конструктивных элементов коммерческих и оборонных самолетов с использованием алюминия, титана и композитов, а также для инструментов из жаропрочных сплавов для горячей стороны двигателя. Основное внимание в автомобильной промышленности уделяется алюминию с высоким содержанием кремния, ковкому чугуну и чугуну с уплотненным графитом (CGI). Эти материалы имеют основополагающее значение для перехода автомобильной промышленности на более легкие материалы. Инструментальные решения для медицинского сектора включают нержавеющую сталь, титан и хром-кобальт для имплантатов, таких как костные винты и коленные суставы.

GWS предлагает изготовленные на заказ концевые фрезы из керамики с твердосплавным припоем для обработки жаропрочных суперсплавов и концевые фрезы с покрытием из твердого сплава 5-7FL с геометрией, специфичной для материала, и специальной подготовкой кромок для обработки титана. Штраухен сказал, что для обработки цветных металлов инструменты с ПКА являются одной из самых горячих областей роста, где паяные вставки из ПКА и моноблочные инструменты из ПКА используются для литья алюминия, а восьмигранные сверла из ПКА используются для обработки аэрокосмических композитов для обшивки самолетов и лонжеронов крыльев. .

«Также растет спрос на продукты, которые могут делать больше с помощью одного инструмента», — сказал Штраухен. «Наша многофункциональная концевая фреза Hurrimill AT4 с четырьмя канавками — это то, что мы называем универсальным инструментом для сверления и врезания под углом, зенковки, высокоскоростной обработки и обычной обработки пазов/черновой обработки. Мастерские могут сделать больше с одним инструментом в шпинделе, который выполняет несколько операций и чрезвычайно прощает ошибки. Это сверло и концевая фреза в одном инструменте с совершенно новым PVD-покрытием FX7, что делает его подходящим для обработки пазов и профилирования, врезания под углом, врезания, высокоскоростного фрезерования, черновой и чистовой обработки».

«Наши клиенты сосредоточены на времени цикла и пропускной способности. Они знают, что самое дорогое, что у них есть, — это время. Мы сосредоточены на сокращении времени цикла за счет более быстрого съема металла, снижении затрат на деталь за счет увеличения срока службы инструмента и сокращении количества смен инструмента за счет создания индивидуальных решений, объединяющих несколько инструментов в один — например, ступенчатое сверло с зенкером выполняет три операции».

Штраухен сказал, что пятилезвийный суперчерновой станок GWS Alumigator ASR5 с подачей СОЖ способен выполнять высокоскоростную черновую и чистовую обработку алюминия на высокоскоростных станках со скоростью вращения 18 000–20 000 об/мин. «Благодаря высокоскоростному и мощному ЧПУ мы можем достичь скорости съема металла более 1000 дюймов в минуту и более 200 дюймов3».

Штраухен сказал, что многие стандартные инструменты GWS, такие как инструменты для обработки титана, начинались как индивидуальные решения. «Линия титановых концевых фрез с высокой подачей сначала была разработана как специальный инструмент. У нас был такой большой успех, что мы создали стандартный портфель инструментов», — сказал он. «Нам пришлось работать с клиентами, чтобы перепрограммировать траектории, потому что этот тип инструмента может быть очень эффективным с правильной траекторией. Концевая фреза с большой подачей предназначена для обработки на уровне Z при пятиосевой обработке».

Специфика приложения или универсальность?

Iscar USA, Арлингтон, Техас, поставляет цельные твердосплавные концевые фрезы, разработанные для удовлетворения требований своих клиентов. Например, клиентов интересуют три основных фактора при анализе общей стоимости производства детали. По словам Мэтта Клинча, национального специалиста по продуктам фрезерной обработки, затраты на обработку (производительность), затраты на инструмент (стоимость кромки) и стоимость смены инструмента (срок службы) расставляются по приоритетам в зависимости от цели клиента. «Благодаря программному обеспечению для проектирования, передовым шлифовальным станкам и технологиям программного обеспечения, которые доступны сегодня, мы можем адаптировать прецизионные концевые фрезы для самых сложных применений. Миниатюрные фаски могут быть применены к режущим кромкам для титана или канавкам, предназначенным для выброса стружки из нержавеющей стали».

Конструкции концевых фрез Iscar разрабатываются с учетом среды, в которой будут использоваться инструменты. «Например, если вы выполняете работу в мастерской, наша новая линейка концевых фрез FLASHSOLID предлагает производительность по экономичной цене. Это новое семейство концевых фрез полностью изготовлено в США. Существует до 3000 возможных конфигураций, включая количество канавок, радиус закругления, длину реза и общую длину, которые можно использовать с наиболее распространенными типами материалов, которые можно найти в мастерской», — сказал Клинч.

«Для конкретных условий применения мы предлагаем высокопроизводительные концевые фрезы без вибраций для высокопроизводительных применений или цехов, которые специализируются на труднообрабатываемых материалах, таких как инконель, титан или нержавеющая сталь. Цельные твердосплавные концевые фрезы, предназначенные для обработки нержавеющих сталей, жаропрочных суперсплавов или закаленных материалов твердостью до 63 HRc, способны снизить удельную стоимость, обеспечив при этом необходимый баланс между сроком службы инструмента и производительностью», — пояснил Клинч. «В таких производственных условиях экономия секунды и/или минуты действительно может привести к огромной экономии [стоимости]».

По словам Клинча, цельный твердосплавный наконечник Iscar Multi-Master предлагает лучшее из обоих миров. Multi-Master представляет собой цельную твердосплавную головку или наконечник с резьбой, который ввинчивается в хвостовик, который может быть изготовлен из карбида, стали или тяжелого металла. «У нее нет такой длины резания, как у других цельных твердосплавных концевых фрез. Его диапазон ограничен от 0,75 до 1,5×D по длине канавки. Мы не можем достичь большой глубины резания (2×D и больше) цельных твердосплавных концевых фрез, но это позволяет нам выполнять концевое фрезерование с быстрой подачей, инструмент для скругления углов, точечное сверление, центровое сверление, прорезку пазов, нарезку канавок, [ или] граверы - все из цельного карбида. Существует до 52 000 различных комбинаций головок и хвостовиков с учетом всех вариантов хвостовиков, что позволяет сократить время замены инструмента».

Цельные твердосплавные концевые фрезы Iscar доступны с комбинацией подложек и покрытий. Например, «Концевая фреза общего назначения с субмикронной структурой зерна обеспечивает хорошую износостойкость, а также высокую прочность и некоторую терпимость к инструменту. С другой стороны, сверхмелкозернистая структура обеспечивает большую износостойкость для закаленных сталей или пластиков, армированных углеродным волокном».

Iscar предлагает четыре различных типа покрытий, которые входят в стандартную комплектацию концевых фрез. К ним относятся 9 серия AlTiN (лучше без СОЖ); 3 серия TiCN (лучше с СОЖ); Серии 6 и 7 (AlTiCrSiN) для большей износостойкости и абразивности.

Цельные твердосплавные круглые инструменты

По словам Яира Брухиса, YG-1 Tool Co. является одним из крупнейших в мире потребителей быстрорежущей стали (HSS) и входит в тройку крупнейших потребителей твердосплавного сырья. YG-1 со штаб-квартирой в США в Вернон-Хиллз, штат Иллинойс, производит от 3 до 4 миллионов твердосплавных концевых фрез в месяц из 10 марок карбида на своих производственных предприятиях, расположенных в Южной Корее, США, Мексике, Турции и Германия.

«Большинство концевых фрез, которые мы производим, являются стандартными изделиями из каталога, но мы также производим специальные инструменты для конкретных применений и материалов», — сказал Брухис. В YG-1 используются различные типы инструментальных материалов:карбид, керамика, быстрорежущая сталь (HSS) и порошковый металл (PM).

«Выбор инструментов варьируется от специальных твердосплавных сплавов для более легких резов закаленной стали для изготовления деталей пресс-форм и штампов до геометрии, покрытий, подготовки кромок и подготовки поверхности, которые больше подходят для более мягких материалов, таких как титан. Все зависит от приложения клиента», — сказал Брухис, который разрабатывает инструменты для аэрокосмической, энергетической и медицинской промышленности, а также для автомобилестроения. «Большинство круглых инструментов, которые вы видите на рынке сегодня, — это твердосплавные инструменты из-за внедрения новых машинных технологий, которые могут работать намного быстрее и стабильнее. Тем не менее, YG-1 — одна из очень немногих компаний, производящих кобальтовые инструменты из быстрорежущей стали. Они необходимы для старых станков и для инструментов большого диаметра, дюймов с четвертью и больше», — сказал Брухис.

«Высокоскоростная обработка позволяет конечным пользователям выполнять очень легкие пропилы, которые могут исключить нагрев и выкрашивание кромок инструмента. В результате инструменты служат дольше, а заготовка не подвергается тепловому повреждению или деформации. Иногда вы не можете этого сделать, потому что у вас нет подходящего станка, подходящей детали или подходящей программы. Моя задача — постоянно подгонять инструмент под технологию станка», — сказал Брухис.

«Когда вы говорите о компаниях первого уровня, таких как Boeing и Airbus или GE Aviation для двигателей, продукты должны быть сертифицированы в ходе длительного процесса испытаний. Для одного инструмента для конкретного двигателя требовалось два года, чтобы утвердить инструмент. Он включал множество испытаний при различных режимах резания и сроке службы инструмента. После того, как инструмент сертифицирован для этой детали, его будет нелегко заменить. Должна быть какая-то проблема с качеством, отказ детали или изменение цены, чтобы оправдать новое тестирование. То же самое относится и к медицинскому сертификату FDA. Сменить инструмент практически невозможно», — сказал Брухис.

Среди своих последних продуктов YG-1 начала производство керамических концевых фрез для аэрокосмических двигателей Inconel и Waspaloy. YG также производит высокопроизводительные цельные твердосплавные концевые фрезы V7PlusA с четырьмя и шестью зубьями, а также с широким выбором длины зубьев и радиусов углов. Он предназначен для высокопроизводительной обработки нержавеющей стали и титана. Компания YG-1 разработала новую твердосплавную концевую фрезу TitaNox-Power HPC с пятью канавками для обработки титановых сплавов, нержавеющих сталей и инконеля.

Семейство концевых фрез Alu-Power для обработки алюминия включает Alu-Power HPC для высокоскоростной обработки, двух- и трехлезвийные концевые фрезы Alu-Power для общей обработки алюминия и стружколомы Alu-Power HPC для черновой обработки. алюминий и цветные металлы.

Консистенция карбида от порошка к продукту

По словам Стива Кунле, регионального менеджера по продажам, Ceratizit USA Inc., Уоррен, штат Мичиган, является полностью интегрированным производителем твердосплавных инструментов, который контролирует соответствие своей продукции от нуля до полностью готовой оснастки. «Мы управляем всем процессом производства цементированного карбида и компонентов из цементированного карбида от подготовки порошка до формовки, спекания, чистовой обработки и обработки поверхности», — сказал Кюнле.

Продукция включает в себя стандартные твердосплавные фрезы и фрезы HPC для широкого круга заказчиков, включая аэрокосмическую, автомобильную, медицинскую и оружейную промышленность. «Инструменты для конкретных материалов предназначены для обработки труднообрабатываемых материалов, жаропрочных сплавов, сплавов на основе никеля и нержавеющей стали pH, а также множества инструментов 17-4, 13-8, 15-5», — сказал Кюнле.

Продукция Ceratizit включает в себя стержни и преформы для твердосплавных инструментов, а также твердосплавные компоненты для таких применений, как медицинская промышленность. Продукты, не входящие в стандартный ассортимент, разрабатываются экспертами Ceratizit по карбиду на индивидуальной основе и в тесном сотрудничестве с производителями инструмента.

Кунле считает, что новый процесс нанесения покрытия Dragonskin от Ceratizit и то, как компания подготавливает свои концевые фрезы, позволяют получить чрезвычайно твердое и долговечное покрытие. «То, что мы делаем до и после нанесения покрытия, имеет значение. Мы подготавливаем концевую фрезу перед нанесением покрытия и после полируем концевые фрезы, чтобы обеспечить лучшую адгезию и долговечность».

«Универсальное покрытие Ceratizit на основе AlTiN наносится на инструменты, используемые для обработки труднообрабатываемых материалов, таких как закаленные стали, легированные стали и суперсплавы. Технология покрытия Dragonskin DPB60S делает поверхность особенно гладкой, что улучшает удаление стружки и снижает адгезию при резании закаленных сталей, легированных сталей и суперсплавов. Dragonskin DPB72S больше предназначен для обработки труднообрабатываемых нержавеющих и жаропрочных сплавов», — сказал Кюнле.

Он отметил, что концевые фрезы с покрытием особенно эффективны для аэрокосмической промышленности, где срок службы инструмента, стоимость инструмента и сокращение количества смен инструмента являются основными проблемами производителя. «Благодаря нашей геометрии P007 и геометрии P556 наша четырехканавая концевая фреза с регулируемым углом наклона спирали снижает вибрацию, что приводит к увеличению срока службы инструмента и повышению качества отделки», — сказал он.

Подчеркивая важность покрытий, Кунле сказал, что в настоящее время около 95 процентов режущих кромок твердосплавных инструментов имеют покрытия. «Увеличение твердости поверхности повышает износостойкость инструмента и снижает сопротивление скольжению при удалении стружки. Сверхгладкие поверхности ограничивают склонность к налипанию сварного шва и образованию наростов на кромках, а изолирующий эффект слоя увеличивает твердость при повышенных температурах. В результате достигается значительно более длительный срок службы инструмента», — сказал Кунле.

По словам Кунле, Ceratizit является поставщиком инструментов для требовательной оружейной промышленности, где благодаря улучшенной геометрии и покрытиям подача и скорость обработки нержавеющей стали увеличились на 30 процентов. «Для аэрокосмической отрасли мы недавно улучшили 3D-обработку лопасти рабочего колеса из нержавеющей стали 416 на 25 % и сократили затраты на 17 %, — сказал он.

Инвестиции Ceratizit в размере 10 миллионов долларов США в свой завод по производству концевых фрез в Сакраменто, штат Калифорния, со 111 станками с ЧПУ сделали его одним из крупнейших производителей концевых фрез в США. концевые фрезы со сферическим концом, цельные твердосплавные концевые фрезы длиной 203,2 мм [8 дюймов], а также специальные», — сказал Кюнле.

Алфавитный набор покрытий для концевых фрез

Нитрид титана (TiN) — это покрытие общего назначения, которое обеспечивает высокую смазывающую способность и увеличивает сход стружки в более мягких материалах. Термостойкость и твердость позволяют инструменту работать на более высоких скоростях на 25-30% по сравнению с инструментами без покрытия.

Карбонитрид титана (TiCN) более твердый и износостойкий, чем нитрид титана (TiN). Он обычно используется для нержавеющей стали, чугуна и алюминиевых сплавов. TiCN может обеспечить возможность запуска приложений на более высоких скоростях вращения шпинделя. Будьте осторожны с цветными материалами из-за склонности к образованию желчи. Это требует увеличения скорости обработки на 75–100 процентов по сравнению с инструментами без покрытия.

Нитрид титана-алюминия (TiAlN) имеет более высокую твердость и температуру окисления по сравнению с нитридом титана (TiN) и карбонитридом титана (TiCN). Идеально подходит для нержавеющей стали, высоколегированных углеродистых сталей, жаропрочных сплавов на основе никеля и титановых сплавов. Опять же, будьте осторожны с цветным материалом из-за склонности к образованию желчи. Это также требует увеличения скорости обработки на 75–100 % по сравнению с инструментами без покрытия.

Нитрид алюминия-титана (AlTiN) — одно из самых стойких к истиранию и самых твердых покрытий. Он обычно используется для обработки авиационных и аэрокосмических материалов, никелевого сплава, нержавеющей стали, титана, чугуна и углеродистой стали.

Нитрид циркония (ZrN) подобен нитриду титана (TiN), но имеет более высокую температуру окисления и противостоит прилипанию и предотвращает образование краев. Он обычно используется для обработки цветных металлов, включая алюминий, латунь, медь и титан.

Инструменты без покрытия не имеют поддерживающей обработки на режущей кромке. Они используются на пониженных скоростях для общего применения на цветных металлах.

Система управления автоматикой

- Какие существуют различные варианты отделки металла?

- Каковы ключевые преимущества станков для резки волоконным лазером?

- Каковы преимущества гидроабразивной резки?

- Каковы преимущества гидроабразивной резки?

- Производство механически обработанных деталей:каковы преимущества высокоскоростной обработки?

- Секретная механика концевых фрез с большой подачей

- Проволочная электроэрозионная резка:каковы плюсы и минусы?

- Опыт ICS

- История гидроабразивной резки

- Станки для резки проволоки EDM - лучшие!