Медицинская обработка выходит на новый уровень — с помощью лазера

Будь то традиционная обработка или гибридные процессы, медицинское производство требует, чтобы машиностроители и производители инструментов были всегда начеку

Когда дело доходит до обработки современных точно настроенных медицинских компонентов, скорость, не говоря уже о сроке службы инструмента и автоматизации, имеет решающее значение.

Постоянное совершенствование медицинской обработки от проектирования инструментов до готового продукта требует не только способности обрабатывать широкий спектр пластиковых и металлических материалов, но и достижения предсказуемых результатов, особенно в условиях строгих правил.

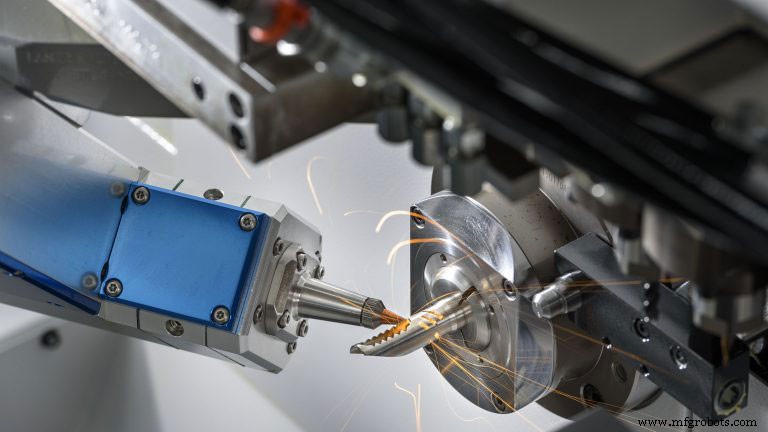

Будь то токарно-фрезерная обработка или гибридные процессы, когда лазеры объединяются со швейцарскими системами для выполнения операций резки и сварки на одном станке, медицинское производство требует, чтобы машиностроители и производители инструментов всегда были начеку.

Увеличение срока службы инструмента и качества деталей

Чтобы обрабатывать медицинские детали и детали размером с шестигранник в костных винтах, сохраняя при этом срок службы инструмента, компания Tsugami/Rem Sales LLC (Виндзор, Коннектикут) оборудовала несколько станков из своего ассортимента специальными узлами, увеличивающими скорость в четыре раза.

Стандартные шпиндели на станках швейцарского типа обычно вращают приводные инструменты со скоростью от 6000 до 8000 об/мин, говорит Дерек Бриггс, менеджер по продукции Tsugami/Rem Sales в Швейцарии. «Когда вы выполняете чистовую обработку поверхности и контурную обработку по пяти осям, гравировку или травление, вам нужны чрезвычайно высокие обороты, потому что инструменты очень маленькие; обычно у вас есть концевая фреза со сферическим наконечником 0,125 дюйма [3,175 мм] или меньше, с помощью которой вы выполняете точную контурную обработку, и во время таких операций вы режете по центру. Вам нужны очень высокие скорости вращения шпинделя, чтобы поддерживать площадь поверхности на приемлемом уровне для срока службы инструмента и соответствия требованиям к чистоте поверхности».

Решение Tsugami — это навесное оборудование с редуктором, которое увеличивает скорость шпинделя до четырех раз, не нагружая двигатель шпинделя для достижения оптимальной скорости, например 20 000 об/мин. Tsugami/Rem Sales может даже интегрировать высокоскоростные шпиндели производства NSK America и запустить их со скоростью до 80 000 об/мин.

По словам Бриггса, в большинстве токарных станков швейцарского типа используется зубчатая передача, которая одновременно запускает три или четыре шпинделя при включении двигателя. Только с одним модульным шпинделем с уменьшенной передачей, работающим быстрее остальных, «вы не нагружаете другие шпиндели. Приятно получать более высокие скорости шпинделя для тонкой обработки поверхностей и небольших пятиосевых работ, которые сегодня все больше и больше требуются на медицинском рынке».

В то время как стандартное приспособление для закручивания резьбы, безусловно, справится с этой задачей, если машина предназначена исключительно для изготовления костных винтов в течение всего дня, производителям следует рассмотреть возможность запроса керамических подшипников вместо более стандартных стальных роликоподшипников. С керамическими подшипниками операторы могут увеличивать предварительную нагрузку больше, чем со стальными, что повышает жесткость системы и поддерживает максимальную скорость вращения шпинделя. Керамические подшипники гасят очень тонкие гармоники и вибрацию при нарезании костных винтов, а также могут выдерживать тепло при более высоких оборотах, намного лучше рассеивая тепло.

Жажда скорости

В дополнение к максимальному увеличению скорости вращения шпинделя отдел продаж Tsugami/Rem также работает над внедрением дополнительных функций быстрой замены для швейцарской обработки. Компания предлагает приспособления для приводных инструментов и инструментальные пластины со съемными головками, которые позволяют оператору вынуть винт, снять весь узел цангового патрона ER или инструментальный патрон, установить высоту инструмента вне станка и установить предварительно подготовленную запасную часть — все за 30 секунд, отметил Бриггс.

Tsugami/Rem Sales также разрабатывает быстросменные револьверные держатели для своих револьверных станков в дополнение к своим модульным инструментам для торцевого и углового фрезерования, а также насадок для накручивания резьбы. «Эти держатели предназначены для уменьшения ошибок оператора, которые потенциально могут привести к сбою машины или поломке инструментов. Это также можно сделать вне станка на Zoller или другом приспособлении для предварительной настройки».

Приложение для ружейного сверления послужило примером улучшения подачи и скорости.

Когда компании Tsugami/Rem Sales потребовалось создать высокочастотное устройство для удаления опухолей глаза, требования были непростыми:устройство должно было иметь длину 5 дюймов (127 мм) и отверстие диаметром 0,06 дюйма (1,52 мм) насквозь. Для работы использовалась высокочастотная пульсирующая система TriboMAM от M4 Sciences.

Бриггс объяснил, что устройство, изготовленное из титана, похоже на вакуум и может высасывать только опухоль, а не другие мягкие ткани. Как правило, ружейная дрель может подавать только со скоростью менее одной десятой дюйма за оборот; интегрируя TriboMAM в четыре раза быстрее, «потому что колебания этого инструмента разбивают стружку на очень мелкие кусочки, а охлаждающая жидкость под высоким давлением извлекает их из отверстия». В целом процесс, который в противном случае занял бы несколько минут, был завершен на 75 % быстрее.

Еще одна инновация, низкочастотная вибрационная (LFV) технология сервосистемы, «является одним из самых больших достижений в обработке твердых материалов, используемых в производстве медицинских компонентов», — сказал Джим Сепикан, выставочный менеджер по продажам аксессуаров в Marubeni Citizen-Cincom Inc. (Allendale). , Нью-Джерси). LFV повышает стойкость инструмента, контроль над стружкодроблением и обработку труднообрабатываемых материалов.

Сепикан отметил, что машины MCC серии L «используются большинством медицинских производителей, с которыми мы работаем» из-за их более высокой скорости обработки и расширенных возможностей программирования. «Увеличилось количество осей, в том числе ось B, необходимая для изготовления более сложных медицинских компонентов».

L12 особенно хорошо продается на рынке медицинских услуг, добавил региональный менеджер по продажам Глен Крюс. «Небольшой размер станка и высокая скорость вращения шпинделя делают его идеальным для обработки миниатюрных компонентов медицинского оборудования. На всех наших станках также доступны опции, позволяющие уменьшить размер шпинделя и упростить работу с материалом».

Крюс добавил, что для поперечной обработки и торцевого сверления были разработаны более быстрые шпиндели, взаимозаменяемые со стандартными шпинделями станка. «Благодаря шестеренчатому приводу они могут развивать высокие скорости шпинделя с лучшим крутящим моментом, чем шпиндели с электрическим или пневматическим приводом, которые используют многие производители».

Знак шпинделя

По словам Майкла Габриса, менеджера по промышленным продажам NSK America Corp. (Hoffman Estates, IL), использование подходящих автономных шпинделей с электрическим или пневматическим приводом жизненно важно для оптимизации подачи и скорости для современных медицинских приложений.

«У вас может быть 20 000 об/мин на фрезерном станке, но если у вас есть сверло диаметром 0,01 дюйма [0,254 мм], вы не получите скорости, необходимой для правильной работы», — отметил он. «Вы можете очень легко сломать инструмент».

На самом деле, диаметр 0,005″ (0,127 мм) становится стандартным для твердосплавных концевых фрез и сверл, добавил менеджер по продукции NSK Майк Ши. «Если вы хотите запустить 200 футов в минуту, это около 76 000 об / мин, если вы работаете правильно», — пояснил он. «Даже если производитель [инструмента] рекомендует работать со скоростью 100 футов в минуту, вы все равно чуть меньше 40 000 об/мин. Наши шпиндели подходят для обработки микро- и нанотехнологий, которые становятся все более распространенными».

По словам Габриса, когда шпиндель NSK покидает завод, его биение гарантировано составляет менее 1 мкм. NSK также производит собственные прецизионные цанги с точностью от трех до пяти микрон и предлагает дорогостоящие керамические подшипники для всех высокоскоростных шпинделей.

Независимо от того, установлены ли они на новых станках или модернизированы на старых станках, «наши шпиндели выполняют всю работу», — сказал Габрис. Операторы «должны заблокировать главный шпиндель и подключить к нашему шпинделю электричество и воздух или только воздух, если он пневматический», — добавил Ши. «Главный шпиндель не вращается, поэтому шпиндель станка не изнашивается. В наших шпинделях нет шестерен. Подавая на них небольшое количество воздуха для охлаждения и продувки, можно работать круглосуточно и без выходных, без перегрева или проблем с гармониками. Это идеальный вариант в условиях постоянной высокой производительности».

И наоборот, если вы используете только спидер с редуктором, спидер должен отдохнуть после 20 или 30 минут использования, чтобы рассеять тепло в шестернях, посоветовал он.

Развитие инструментов

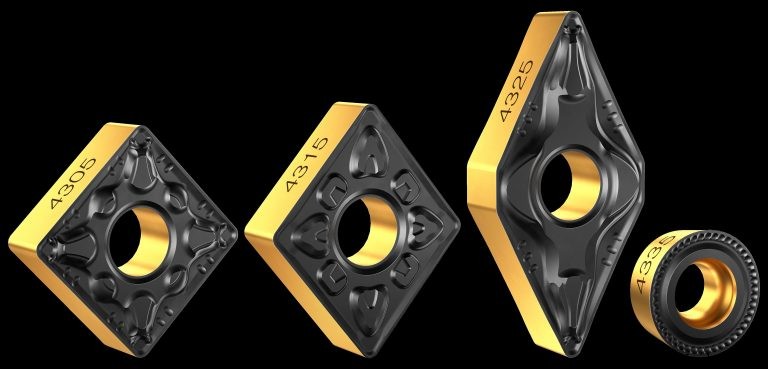

Компания Sandvik Coromant (Фэр-Лоун, Нью-Джерси) за последние несколько лет значительно усовершенствовала свою оснастку, выпуская различные материалы для изготовления медицинских компонентов, от пластика до хром-кобальта и титана.

«Да, речь идет о более быстром производстве деталей и соблюдении допусков, — сказал Патрик Лофни, менеджер по продукции для обработки мелких деталей, — но также речь идет о предсказуемости процесса и инструментов».

Например, токарные пластины, «Мы значительно изменили нашу технологию с нашим инновационным покрытием Inveio», — отметил он, которое позволяет использовать более прочные подложки, более точную обработку краев и новый способ нанесения покрытия.

«Мы выяснили, что кристаллы в покрытии в старом процессе были случайными, там, где они просто защищали вставку», — пояснил он. «Теперь мы можем выровнять эти кристаллы в одном направлении, что позволит увеличить срок службы инструмента и уменьшить износ пластины». Это позволяет сократить количество регулировок станка и обеспечивает предсказуемый срок службы инструмента, необходимый для стабильного процесса обработки. По его словам, после того, как вставка отлита, выполняется подготовка кромок с микронными допусками.

«Мы модифицировали наши инструменты для выполнения различных медицинских функций», — продолжил он. «У нас есть медицинский буровой станок, специально предназначенный для изготовления манжет для коленных и тазобедренных суставов».

Между тем, фрезерная система CoroMill 316 со сменными головками была модифицирована с увеличенной глубиной резания, особенно для изготовления коленных лотков, поддерживающих имплантаты.

Sandvik Coromant также создала специальные токарные пластины для обработки медицинских пластиков, таких как полиэфиркетон. «Большинство вставок обработаны пескоструйной обработкой сверху, поэтому пластик не прилипает», — пояснил Лоуни. выпуски новых продуктов.

Однако самым большим препятствием для Sandvik Coromant являются пластины с закручиванием резьбы. «В большинстве случаев костный винт имеет особую форму резьбы», — отметил Лоуни. «Кажется, у каждого врача, который вышел с костным винтом, есть своя фирменная форма резьбы. Поэтому мы не можем продавать для этого только стандартные вставки; все они должны быть специально спроектированы. Мы должны быть очень гибкими в шлифовке этих вставок в каждом конкретном случае».

Лазеры на кране

Когда одной традиционной обработки недостаточно, добавление в процесс одного или нескольких лазеров значительно расширяет производственные возможности.

Например, линейка станков LaserSwiss компании Tsugami/Rem Sales была создана для медицинской промышленности. LaserSwiss сочетает в себе традиционную швейцарскую токарную обработку с ЧПУ и лазерную резку в одном станке, поясняет Тина Карнелли, менеджер по маркетингу Tsugami LaserSwiss. «Это означает, что производители медицинских изделий могут производить сложные медицинские детали, такие как стенты, с помощью одной установки и одной программы обработки деталей», — сказала она. «Недавно мы добавили к станку LaserSwiss вторую лазерную головку для сварки, чтобы эффективно совместить три операции на одном станке».

В Marubeni Citizen-Cincom «внедрение лазерной резки и сварки на наших машинах является одной из самых значительных модификаций, которые мы сделали», — сказал региональный менеджер по продажам Рич Кун. «Возможность выполнять механическую обработку и лазерную резку на одном и том же станке существенно снижает количество операций, необходимых для производства компонента. Добавление автоматизации и лазерная сварка предоставили нашим медицинским клиентам дополнительные возможности для решения некоторых из постоянно растущих требований к высоким допускам».

Конечно, в течение некоторого времени лазеры были самостоятельным решением для медицинского производства. Например, портфолио Trumpf широко используется производителями медицинского оборудования, от лазерной сварки и тонкой резки до аддитивного производства и лазерной маркировки для отслеживания, по словам Салая Куаранта, отраслевого менеджера Trumpf Inc. (Фармингтон, Коннектикут).

Она добавила, что аддитивное производство, или 3D-печать, предоставило Трампфу множество возможностей. «Изготовление различных зубных коронок, мостов и RPD с использованием нашего TruPrint 1000 позволяет производителям производить мельчайшие единичные детали и серии на пластине. С опцией мультилазера производство может увеличиться до 80% при сохранении гибкости для обработки заказов клиентов. Даже сложные формы можно быстро и легко преобразовать из проекта САПР в трехмерный металлический компонент высочайшего качества».

Именно гибкость конструкции отличает лазеры от традиционной обработки, когда речь идет о послойном производстве порошковых материалов на металлической основе.

«Используя методы проектирования с помощью 3D-печати, производитель или лаборатория могут создать продукт, который будет иметь форму, близкую к чистой», — сказал Куаранта. «При традиционной обработке очень мало брака, а металлургия надежна. Производители могут использовать эти платформы для создания различных компонентов, от имплантатов и зубных коронок до каркасов и конструкций для многих приложений».

Дополнительная автоматизация второстепенных операций

Строгие правила, регулирующие каждый аспект производства медицинских компонентов, и необходимость обеспечения стабильного и предсказуемого процесса, казалось бы, делают его идеальным для автоматизации. Однако, по словам Лафни из Sandvik Coromant, этот жесткий контроль представляет собой загадку. После того, как процесс определен, изменить его может быть чрезвычайно сложно и нецелесообразно с точки зрения времени или затрат, даже если материал или инновационный процесс ждут своего часа.

«Мы видим больше автоматизации в медицинском производстве, но большинство из них приходится на второстепенные операции, которые не так сильно контролируются, например, шлифование литника на поковке», — сказал он. "Мы видим, что новые вещи, такие как тазобедренные суставы, производятся с помощью автоматизации".

Он продолжил, что медицинские компоненты обычно производятся партиями с частыми заменами, поэтому первостепенное значение имеют учет и отслеживаемость. «Немного сложнее автоматизировать что-то подобное. Но он меняется; системы и программное обеспечение совершенствуются, чтобы их можно было лучше отслеживать».

Что касается другой тенденции, продолжающегося движения к Индустрии 4.0, машиностроители реагируют на это многочисленными инновациями.

По запросу Rem Sales интегрирует швейцарские станки Tsugami с робототехникой FANUC для загрузки и разгрузки деталей, системами технического зрения Keyence для измерения в процессе производства и автоматической компенсацией для автоматической корректировки смещения на лету, сказал Бриггс. «С помощью робота мы снимаем деталь с конвейера со станка, ориентируем ее и помещаем в приспособление на измерительном устройстве. Если какие-либо измеренные размеры выходят за допустимые пределы, система Caron Engineering AutoComp автоматически компенсирует работу машины во время ее работы, а робот поместит неисправную деталь в отдельный контейнер, чтобы убедиться, что плохие детали не смешаны с хорошими».

Сегодняшним клиентам «мы не можем просто предоставить одну машину для обработки деталей», — пояснил Сепикан из MCC. «Мы должны предоставить полные системы обработки. Это включает в себя высокотехнологичные системы автоматизации». Компания MCC разработала несколько автоматических систем загрузки и выгрузки, например, системы загрузки заготовок в машины для лазерной сварки с уже обработанным компонентом.

Джордж Бурсак, генеральный директор Star CNC Machine Tool Corp. (Рослин-Хайтс, Нью-Йорк), добавил:«Автоматизация уже некоторое время является частью медицинского производства и расширяется в соответствии с новыми требованиями». В то время как медицинские компоненты, такие как костные винты, зубные имплантаты, хирургические инструменты и другие компоненты, связанные с этими продуктами, «остаются прежними без особых изменений», сказал он, «наша команда реагирует на любые новые вызовы, которые могут потребоваться компаниям-производителям».

Система управления автоматикой

- Станок с ЧПУ

- 15 преимуществ аппарата лазерной сварки

- Разнообразие автоматизации станков на выставке

- 8 тактик, которые необходимо знать для прецизионной медицинской обработки

- Уроки высокопроизводительной обработки:не забывайте о держателях инструментов

- Медицинская обработка:производители режущего инструмента предлагают информацию и советы для достижения усп…

- Заказы на станки сократились в сентябре

- Fuji представляет многозадачную машину

- Методы станков для приобретения станков Коха

- Понимание процесса обработки и станка