Aerospace Machining использует все возможности ЧПУ CAD/CAM/CAE

DMG Mori (Hoffman Estates, IL) поставляет производственные технологии OEM-производителям аэрокосмической техники и производственным цехам, поддерживаемые пакетом оборудования CAD/CAM/CNC, программным обеспечением и инженерными услугами от Siemens Industry Inc. (Elk Grove Village, IL) для аэрокосмической обработки. Компания DMG Mori, давний партнер Siemens, производит множество традиционных стружечных и ультразвуковых обрабатывающих центров.

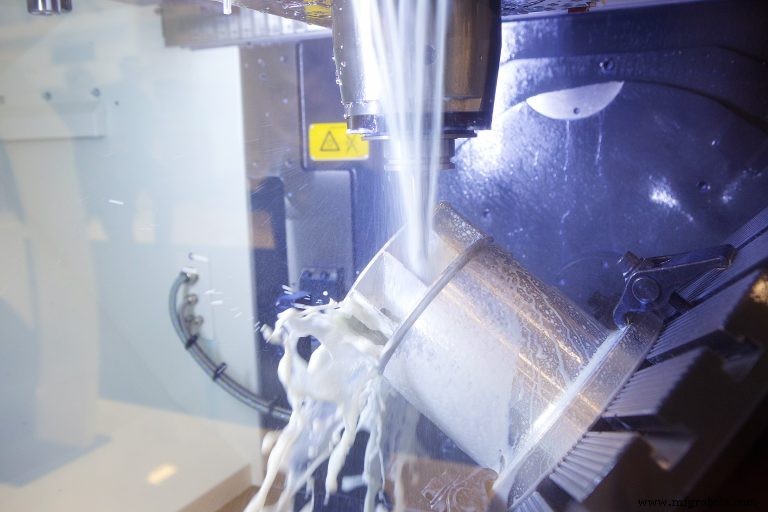

В аэрокосмической промышленности для достижения желаемой точности и общей эффективности производства требуется большая осторожность и планирование в процессе аэрокосмической обработки. Типичные производимые компоненты включают компоненты, изготовленные из легких, но твердых материалов, таких как титан и родственные ему сплавы, а также алюминиевые заготовки, при которых происходит удаление значительных объемов материала. Из-за длительного времени цикла и других высоких затрат на сырье обработка таких компонентов является сложной задачей.

Два недавних приложения иллюстрируют, как DMG Mori смогла обратиться к Siemens для улучшения производства деталей, включая сокращение протоколов проектирования деталей, время обработки в аэрокосмической отрасли, срок службы инструмента, чистоту поверхности, точность размеров и общую эффективность производства.

В первую очередь компонент реверсивной тяги для реактивного двигателя должен был быть изготовлен из Ti Gal-4-V, материала, часто используемого в аэрокосмической промышленности из-за его упругой жесткости. Начав с файла CAD, команда Siemens PLM (управление жизненным циклом продукта) запустила программу через NX CAM с дополнительной функцией VoluMill, которая вычисляет максимальную скорость съема материала. Функция определяемых пользователем событий (UDE) в программе NX позволяет установить флажки для запуска опорных значений постпроцессора для давления охлаждающей жидкости, амплитуды, настроек ультразвукового генератора и т. д. Это позволяет избежать ручного программирования и, как результат, сократить время перехода программы с двух дней до примерно 30 минут.

После того, как программа была готова для управления, функции ЧПУ Sinumerik 840D sl позволили более эффективно моделировать фактический путь резки. Функция сжатия 3D-быстрых настроек предоставляет файл параметрических данных для всех перемещений по траектории, тем самым устраняя коллизии и обеспечивая оптимальную траекторию в сочетании с ядром ЧПУ и ПЛК на станке.

Как заметил Рэнди Пирсон, менеджер центра технических приложений Siemens:«Эта функция значительно экономит время для нашего клиента, поскольку тестовый шарик и щуп в шпиндельном механизме могут запускаться в любой момент цикла, проверяя фактическую кинематику станка в в любой момент. Процедура также может быть автоматизирована для выполнения на столе через заданные промежутки времени».

Функция высокоскоростной обработки подчеркивается циклом 800, статической трансформацией плоскости, которая позволяет пятиосному станку определять повернутую рабочую плоскость в пространстве. В отрасли это широко известно как программирование 3+2. Цикл преобразует фактическую нулевую точку заготовки и коррекции инструмента в соответствии с повернутой поверхностью. Здесь следует отметить, что цикл приспосабливается к определенной кинематике станка и позиционирует физические оси перпендикулярно рабочей плоскости. Это упоминается как TRAORI или ориентация трансформации.

Между тем, пользовательский интерфейс Sinumerik CNC Operate на станке позволяет оператору выполнять интегрированные функции управления инструментами и управления информацией, которые можно передавать через USB или сетевое соединение.

При моделировании загрузка и фиксация заготовки выполняются виртуально в NX CAM, который также рассчитывает постоянную нагрузку на стружку, что имеет решающее значение в таких приложениях для снятия большого материала. Моделирование дополнительно проверяет длину инструмента на каждой секции резания, и программа дорабатывается для запуска станка. Это буквально похоже на работу с «цифровым двойником» машины.

По словам Луки Иваска, национального менеджера по продукции DMG Mori, во время производства этот процесс позволил увеличить стойкость инструмента в 2,25 раза при обработке этого очень твердого материала. «Благодаря комбинации NX CAM, а также Sinumerik 840D sl на машине и всем, что она могла делать, у нас возникли некоторые первоначальные проблемы, поскольку большинство программ представляют собой специально разработанные пакеты CAM, которые позволяют быстро и легко использовать любого. Однако у них есть существенные ограничения, поскольку программное обеспечение управляет траекторией движения инструмента, а оператор имеет очень мало контроля. С NX CAM и Sinumerik у нас гораздо больше возможностей для создания траектории. Мне еще предстоит найти проблему, которую я не смог бы решить с помощью NX». В результате готовая деталь изготавливается за 4,5 часа с улучшением чистоты поверхности с 62,5 Ra до 35 Ra благодаря ультразвуковому устройству.

Во втором примере, обычном пятиосевом обрабатывающем центре со стружкодроблением, DMU 50 начального уровня используется для резки блока из алюминия 6061 диаметром 7 дюймов (177,8 мм) и высотой 2 дюйма (50,8 мм). крыльчатка вентилятора для аэрокосмической промышленности с удалением материала более 90%. Эта же технологическая цепочка началась с того же программного обеспечения NX CAM, с первоначальным преимуществом значительной экономии времени при пятиосевой настройке и комплексном моделировании и проверке G-кода в одной системе.

Из-за лопастной конструкции этого компонента вентилятора крыльчатки во время обработки допускается зазор всего 0,5 между деталью и резцедержателем. Моделирование с помощью NX CAM предотвратило столкновение инструмента и детали. Инженеры DMG Mori обратились к другому давнему партнеру по инструментам, компании Haimer, и ее держателю тонкой линии, чтобы обеспечить жизнеспособное решение для этого приложения. Тем временем интерполированные оси инструмента и разрезы были запущены в NX CAM, чтобы проверить работу инструмента в тесном рабочем пространстве.

В Sinumerik 840D sl та же функция 3D-компрессора с быстрой настройкой обеспечивала правильную траекторию движения инструмента, в то время как для этого проекта снова использовались настройка высокоскоростной обработки и цикл 800. Sinumerik Operate, графический пользовательский интерфейс ЧПУ, предоставляет оператору конечного пользователя и производственному инженерному персоналу доступ к условиям производства, включая все данные черновой и чистовой обработки в текстовом виде, а также все данные ориентации пятиосевой трансформации, зарегистрированные для перезапуска после любого прерывания и ручного перезапуска. .

Переменная обтекаемая работа станка в сочетании с интерполированным вектором обеспечивает более гладкую поверхность при обработке поверхностей лопастей в одной траектории. Станок переходит от квадратной к круглой обработке, а затем к экстремальным угловым траекториям, необходимым для точной обработки внутренних частей лезвия. Часть программы с одним плавником была автоматически захвачена, поэтому можно было создать пошаговую программу.

Моделирование траектории резки каждой лопасти ребра было выполнено как в программах NX CAM, так и в программах ЧПУ. Эту векторную программу можно перенести на любую машину с сопоставимыми результатами, по словам Рэнди Пирсона и Маттиаса Лейнбергера, директора по развитию бизнеса PLM компании Siemens, которые прокомментировали:«Именно потому, что кинематика машины известна, эта программа, однажды созданная, может быть перенесена на несколько машин на одном предприятии или в магазинах по всему миру, и все они связаны системой управления. Существует полная преемственность между операциями, протоколом сбора данных и обратной связью, полученной для производственного анализа».

Оба этих проекта были выполнены с использованием нового CELOS на машинах DMG Mori. CELOS облегчает взаимодействие между оператором и машиной в этих приложениях. Он имеет множество приложений, обеспечивающих мгновенный вызов фактических условий, полное сравнение данных через ссылку на продукты CAD и CAM, а также полный интерфейс с ERP-системой компании-заказчика для регистрации и анализа с удаленной настройкой в процессе. В случае этих клиентов из аэрокосмической отрасли также предоставляется интерактивная связь с глобальной производственной сетью.

Система управления автоматикой

- для экономии денег на деталях станков с ЧПУ

- Каковы возможности использования станков с ЧПУ

- Компоненты CAM и их роль в обработке с ЧПУ

- Обработка с ЧПУ:определение и типы станков с ЧПУ

- Различные типы станков с ЧПУ

- 3 изменения подхода к обработке с ЧПУ без использования света

- Как искусственный интеллект и машинное обучение влияют на обработку с ЧПУ

- Преимущества и ограничения обработки с ЧПУ

- Преимущества 5-осевой обработки с ЧПУ

- Итак, что такое 5-осевая обработка с ЧПУ?