Maserati использует интеллектуальные инструменты для автомобильного производства сегодня и в будущем

Интеллектуальные носимые инструменты задают тон итальянским автозаводам будущего в рамках «Индустрии 4.0» на сегодняшних заводах Maserati. Разработка и использование технологий на современных «умных фабриках» обеспечивает уровень внутренней связи, который меняет саму структуру современного производства. По мере того, как процессы и люди становятся все более связанными, аналитика и оцифрованная информация помогают сократить или даже исключить время простоя. Чтобы помочь использовать неотъемлемые преимущества цифрового производства, Comau предоставляет ведущим мировым автопроизводителям системы, поддерживающие Индустрию 4.0, и носимые технологии, которые помогут им добиться более высокой производительности, лучшего качества, более быстрого выхода на рынок и снижения затрат.

Индустрия 4.0, также известная как Промышленный Интернет вещей (IIoT), предоставляет производственные данные в режиме реального времени в распоряжение всей фабрики, создавая таким образом динамическое хранилище общих данных. Это может быть значительным преимуществом в автомобильном мире, где производственные ограничения и сокращение времени выхода на рынок являются обычным явлением, поэтому Comau разрабатывает свои решения по автоматизации с учетом требований Индустрии 4.0. Теперь мировой лидер в области промышленной автоматизации также разрабатывает интеллектуальные и интерактивные носимые технологии, которые помогают работникам, повышая качество и эффективность различных производственных процессов. Поэтому, когда Maserati понадобилось построить новую производственную линию для выпуска первого внедорожника в истории Maserati, итальянский автопроизводитель решил испытать преимущества Индустрии 4.0.

Внедорожник Maserati Levante будет производиться на Mirafiori, одном из исторических заводов FCA в Турине. Глядя на то, как Maserati преобразовала Mirafiori для создания «умной» производственной среды, важно понимать, что каждый автомобиль, произведенный на производственной линии, состоит из более чем 5000 компонентов, среди которых мало стандартизированных размеров, материалов и технических характеристик. Для завода-изготовителя это означает, что могут быть миллионы возможных комбинаций, поскольку нет двух одинаковых моделей автомобилей. Вот где можно увидеть силу цифровизации. Создавая прямой электронный диалог между производственными ячейками, вся логистическая цепочка становится взаимосвязанной в цифровом виде. Таким образом, Maserati может эффективно управлять разнообразием, масштабируемостью и трансформируемостью завода, одновременно повышая его общую эффективность.

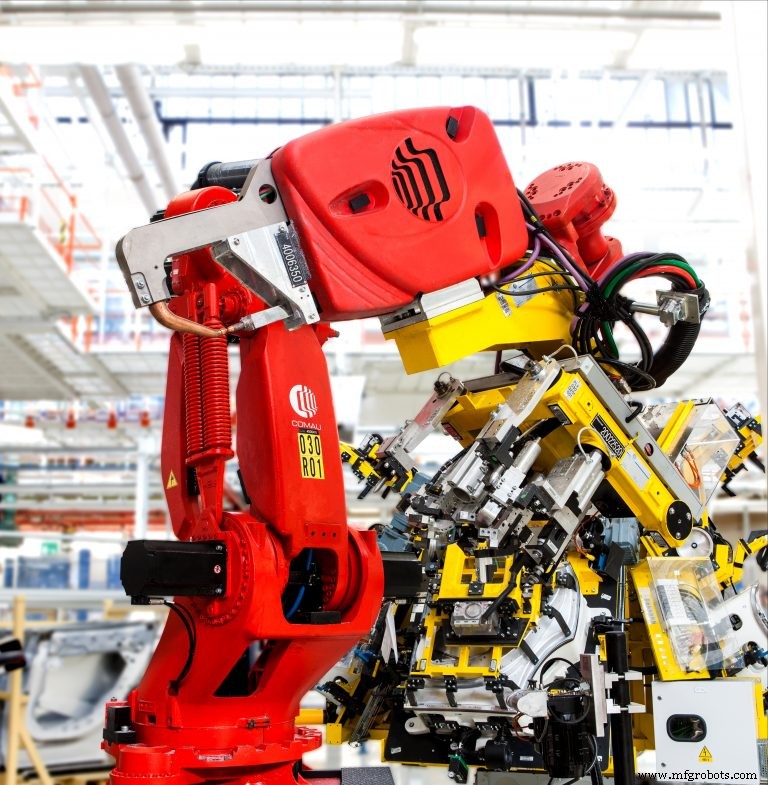

Maserati начинает с присвоения каждому шасси уникального идентификационного номера, который впоследствии распознается на каждом этапе производственного процесса. После того, как шасси закодировано, ему назначаются различные компоненты и производственные параметры, необходимые для сборки отдельного автомобиля. Это означает, что роботизированные производственные ячейки сразу же распознают специфику автомобиля по номеру шасси. Глядя, например, на пять шарнирных роботов Comau, используемых для производства передних и задних алюминиевых дверей, автоматизированный процесс объединяет обработку деталей, клепку, запечатывание, браковку, роликовую подшивку и точечную сварку. По мере того, как шасси проходит производственный цикл, оборудование с цифровым подключением предоставляет производственные данные в режиме реального времени, когда и где это необходимо, помогая сократить время простоя и повысить общее качество.

Цифровая аналитика предоставляет Maserati обширную информацию о производственных потоках и пропускной способности автомобилей. Эта информация предоставляется локально и удаленно с помощью планшетов и мобильных устройств. Часто называемый большими данными, анализ такой информации и ее распространение по всей организации также предоставляет Maserati мощный инструмент прогнозирования и профилактического обслуживания. Поскольку диагностическая информация оцифрована, больше нет необходимости в бумажных руководствах или упреждающем физическом тестировании машин. Но еще важнее огромное количество доступной информации и мощная аналитика, которая работает за кулисами для анализа и обработки такой диагностической информации.

«Данные о процессах и производительности, собираемые роботами и другими системами на линии, автоматически собираются и сопоставляются с использованием усовершенствованных алгоритмов распознавания образов», — пояснил менеджер по инновациям Comau Массимо Ипполито. «Анализ и интерпретация представляются графически в удобной для пользователя форме, что позволяет операторам и инженерам быстро оценивать состояние отдельных машин и выявлять потенциальные поломки или узкие места до того, как они произойдут».

Для Maserati это означает возможность использовать мобильные телефоны и планшеты для доступа к информации о рабочем процессе машин в режиме реального времени. Поскольку операторы могут сопоставлять технологические данные с историческими и статистическими данными, Maserati может заблаговременно планировать техническое обслуживание или замену компонентов. Кроме того, сами роботы предназначены для взаимодействия с оператором, сигнализируя о возможности износа компонентов. Это позволяет операторам вмешаться до того, как проблема может привести к неэффективности пропускной способности или простоям; таким образом, обеспечивается долгосрочная воспроизводимость и эффективность роботов и, что более важно, качество изготовления.

«Наконец, — подчеркнул Ипполито, — использование мобильных устройств позволяет Maserati удаленно поддерживать инженера по техническому обслуживанию во время операций технического обслуживания, а также может помочь с обучающими и информационными программами. Экспортируя данные о рабочем процессе, операторы и технические специалисты могут удаленно детально изучить производственный процесс, проведя интерактивные тесты для проверки и облегчения обучения».

Интеллектуальное производство, большие данные и общий интеллект — это лишь часть общей картины. Настоящее преимущество Индустрии 4.0 заключается во взаимосвязанности информации и простоте ее распространения по производственному цеху. Оснащенные смарт-часами Comau/Engineering Informatica/Samsung, операторы могут проверять этапы производства и параметры качества на каждом этапе процесса и одним щелчком мгновенно делиться этой информацией с 35 операторами.

Интерфейс «человек-машина» не только становится более непосредственным благодаря мобильным и носимым устройствам, операторы могут лучше сертифицировать рабочий цикл и обмениваться данными с центральной производственной системой и другими элементами процесса промышленной автоматизации. В результате процесс логистики также упрощается, помогая Maserati перейти от «точно в срок» к доставке деталей «точно в последовательности».

В целом, производственная система Индустрии 4.0, которую Comau помогла разработать, использует комбинацию дополнительных производственных решений, подкрепленных передовыми технологиями, которые упрощают взаимодействие между операторами и машинами. Это позволило Maserati добиться более высокой производительности, что всегда является положительным моментом для любого промышленного производителя. Тем не менее, реальные преимущества цифрового производства — это оптимизированные рабочие процессы, более низкие затраты и, самое главное, более высокое качество, которым, в конце концов, славится Maserati.

Система управления автоматикой

- Использование мощи умных городов для светлого будущего

- Робототехника и будущее производства и работы

- Как умный завод влияет на производителей автомобилей и продуктов питания

- Автоматизация:что это значит для будущего бизнеса

- Умная автоматизация зданий и будущее застройки в городах

- Будущее бесконтактной доставки

- Инновации во времена кризиса:что ждет автоматизацию в будущем?

- 13 лучших устройств и систем для умного дома 2019 года

- Будущее технического обслуживания в металлургической и горнодобывающей промышленности

- Подготовка смарт-устройств к будущему работы