Интервью с экспертом:управляющий директор Aconity3D Ив Хагедорн о помощи компаниям в разработке инноваций с помощью аддитивного производства

Внедрение 3D-печати металлом может быть проблематичным из-за необходимости разработки приложений, оценки материалов и процессов. Чтобы преодолеть эти проблемы, немецкая компания Aconity3D предлагает гибкие лабораторные системы трехмерной печати металла, которые позволяют ее клиентам экспериментировать с параметрами процесса и исследовать новые области применения этой технологии.

В экспертном интервью на этой неделе Ив Хагедорн, управляющий директор Aconity3D, рассказывает о преимуществах аппаратных систем с открытой архитектурой и о том, почему программное обеспечение для проектирования является одной из ключевых проблем в 3D-печати из металла.

Не могли бы вы рассказать мне об Aconity3D?

В Aconity3D мы предлагаем все необходимое для аддитивного производства металлов.

Мы предлагаем специальные компоненты машин и различные модули, которые можно комбинировать для создания оборудования, предназначенного для специализированных приложений. Это потому, что мы считаем, что не существует единой системы, которая могла бы удовлетворить все возможные приложения на всем рынке.

Наш путь к клиенту начинается с консультации. Например, заказчик может обратиться к нам, чтобы узнать, можно ли напечатать магний на 3D-принтере. В этом случае мы бы провели небольшое исследование в нашем втором бизнес-подразделении, которое занимается распространением материалов, и выяснили для нашего клиента, где получить конкретный рассматриваемый материал.

В нашем третьем бизнес-подразделении мы проводим некоторые испытания, чтобы убедиться, что материал пригоден для обработки с помощью аддитивного производства. И если все это работает, и клиент удовлетворен, мы действуем как мастерская и производим это конкретное приложение для клиента.

В конечном итоге заказчик может решить купить наше оборудование, которое было разработано для этого конкретного применения.

Наш подход позволяет нашим клиентам проводить эффективные исследования с точки зрения расширения области применимых материалов.

Если у клиентов есть определенные материалы для специальных применений, которые еще не прошли аттестацию, они могут провести много исследований, чтобы получить квалификацию с нашим оборудованием. Они могут использовать различные параметры, они полностью свободны от программного обеспечения, а также могут вносить изменения в аппаратное обеспечение в зависимости от необходимых им параметров.

В конечном итоге мы хотим быть универсальным магазином для клиентов. Однако продажа оборудования - это наш основной бизнес.

Что побудило основать компанию?

Что ж, если вы хотите расширить объем аддитивного производства, либо с точки зрения применяемых материалов, либо за счет увеличения производительности или точность размеров, вам нужен полный доступ к оборудованию и ко всем возможным параметрам в процессе.

Что ж, если вы хотите расширить объем аддитивного производства, либо с точки зрения применяемых материалов, либо за счет увеличения производительности или точность размеров, вам нужен полный доступ к оборудованию и ко всем возможным параметрам в процессе.

Мы увидели, что на рынке не было системы, которая позволила бы вам это сделать. И тогда нам пришла в голову идея предоставить клиентам возможность тонкой настройки их процесса. Так родился Aconity3D.

Вскоре мы поняли, что у нас есть реальный актив и что мы действительно можем удовлетворить реальную потребность клиента в доступе как к аппаратному, так и к программному обеспечению.

Существуют ли определенные отрасли, в которых технологии и услуги, предоставляемые Aconity3D, могут принести наибольшую пользу?

Специфической отрасли не существует, поскольку возможности промышленного применения присадок столь же разнообразны.

Возьмем медицинскую отрасль, где существует огромная сфера применения. Например, у вас могут быть титановые имплантаты или даже биоабсорбируемый магний. Также существуют приложения в индустрии медицинских датчиков.

То же самое и в авиакосмической отрасли. Авиакосмическая промышленность заинтересована в расширении диапазона применяемых сплавов для нанесения покрытия, например, или жаропрочных сплавов.

Автомобилестроение - еще один интересный пример, потому что отрасль очень экономна. Это означает, что автомобильные компании хотят платить только за то, что получают.

Наше ценностное предложение - это высокая гибкость, которая позволяет нам исключить все, что не нужно для этого конкретного приложения. Это позволяет нам конкурировать с традиционными производственными технологиями.

Что касается 3D-печати металлом, какие приложения лучше всего подходят для этой технологии и как компании могут начать определять правильные типы приложений?

Аддитивное производство рекомендуется рассматривать, если у вас есть компоненты небольших размеров и сложной конструкции. Другой причиной использования добавки может быть объединение новых материалов там, где это раньше было невозможно - например, медь и хром.

Основным препятствием здесь является то, что почти для всех приложений производство детали при аддитивном производстве дороже по сравнению с фрезерованием или другими традиционными производственными технологиями.

Единственным исключением являются зубные реставрации:для них аддитивное производство дешевле, чем фрезерование. Вот почему это было одно из первых промышленных применений лазерной плавки на порошковой основе. Еще одно исключение - оправы для очков, которые также отлично подходят для добавления добавки.

Но для всех остальных часто возникает конфликт между экономическим обоснованием и стоимостью жизненного цикла продукта. Это главное препятствие, потому что многие клиенты просто не имеют представления о затратах на жизненный цикл своего продукта.

Иными словами, теперь у вас есть функциональная интеграция. Так, например, вы можете интегрировать каналы охлаждения в корпус, но на самом деле сложно назвать это ценой. Таким образом, основная задача состоит в том, чтобы провести отбор детали и найти обоснованное экономическое обоснование для вашего применения и производства добавок.

Каковы основные проблемы 3D-печати металлом и как вы их решаете?

На мой взгляд, одна из ключевых проблем заключается в проектировании деталей и соответствующих программных решениях для подготовки данных. Когда дело доходит до аддитивного производства, стандартизация по-прежнему остается проблемой, и я считаю, что это отчасти связано с тем, что программное обеспечение на самом деле не стандартизировано. Например, возьмем множество различных форматов данных для каждого отдельного поставщика системы. Кроме того, в отношении конструкции деталей отсутствуют какие-либо руководящие принципы, что является следствием абсолютной гибкости аддитивного производства. Это также причина того, что каркасы для реставрации зубов стали первым по-настоящему промышленным применением:полностью автоматизированный каркас для проектирования деталей и подготовки данных - предварительное условие для серийного производства деталей размером одной партии.

Впервые в истории с 70-х годов мы сейчас находимся в ситуации, когда мы можем создавать более сложные детали, чем мы на самом деле можем спроектировать или смоделировать.

Таким образом, проектирование и подготовка данных по-прежнему являются узким местом в этой отрасли, в то время как упор делается на аппаратные системы с более высокой производительностью, а интеллектуальные программные решения исключаются из этого уравнения. Подготовка деталей для аддитивного производства - ключевой навык, который требует довольно много времени.

Я видел примеры, когда проектирование детали и подготовка данных занимали более двух недель, в то время как печать детали занимала всего два дня. Это просто неэффективно для разработки детали на такое количество времени. И вот тут-то, на мой взгляд, и возникает проблема.

Не могли бы вы поделиться своими историями успеха клиентов?

Да, безусловно. У нас были клиенты, которые теперь производят детали из магния для медицинского применения. У нас есть другие, которые получили одобрение FDA на свои титановые имплантаты.

В автомобильной промышленности у нас был особый запрос на высокопроизводительную систему. Таким образом, мы предоставили систему с четырьмя лазерами с полным перекрытием на пластине диаметром 400 мм. Я думаю, что мы единственные на рынке, кто смог это сделать, и это существенно повлияло на производительность.

Другие клиенты используют возможность высокотемпературного предварительного нагрева для расширения диапазона применяемых материалов в сторону высоколегированных инструментальных сталей, алюминидов титана и некоторых суперсплавов на основе никеля.

Каким вы видите развитие индустрии AM в ближайшие несколько лет?

За те 12 лет, что я занимаюсь добавками, отрасль определенно выросла. Когда я только начинал, было много шумихи. Сейчас ажиотаж несколько утих.

Развитие технологии помогло открыть множество приложений для аддитивного производства, но все эти приложения по-прежнему требуют высокого уровня знаний.

Сегодня вы можете купить определенные настольные 3D-принтеры менее чем за 1000 евро, что заставляет многих людей полагать, что вы можете купить промышленные инструментальные станки, такие как эти дорогие системы лазерной плавки на порошковой основе, нажмите кнопку воспроизведения и вы сразу получу ваш бизнес-кейс.

Очевидно, что это не относится к промышленному аддитивному производству. Есть серьезная проблема в обучении и развитии опыта. И я думаю, что именно здесь всей отрасли нужно будет продолжать развиваться.

Наличие большего опыта в отрасли и, прежде всего, наличие более стандартизированных процессов и надежных продуктов будет ключом к промышленному внедрению аддитивного производства.

Есть ли какие-нибудь события в индустрии AM, которые вас волнуют?

Да, безусловно. Мы уделяем большое внимание не только внутрипроцессному мониторингу, что означает использование различных датчиков для получения как можно большего количества информации о вашем процессе, но и использованию этой информации для внутрипроцессного контроля.

Я думаю, что это Святой Грааль для AM, потому что благодаря контролю в процессе вы можете почти немедленно реагировать на недостатки в вашем процессе.

Это сделает системы намного умнее.

Не могли бы вы подробнее рассказать о мониторинге и контроле в процессе и о том, что Aconity3D делает в этой области?

Наша компания является дочерней компанией Института лазерных технологий Фраунгофера, где зародилась лазерная плавка в порошковой среде.

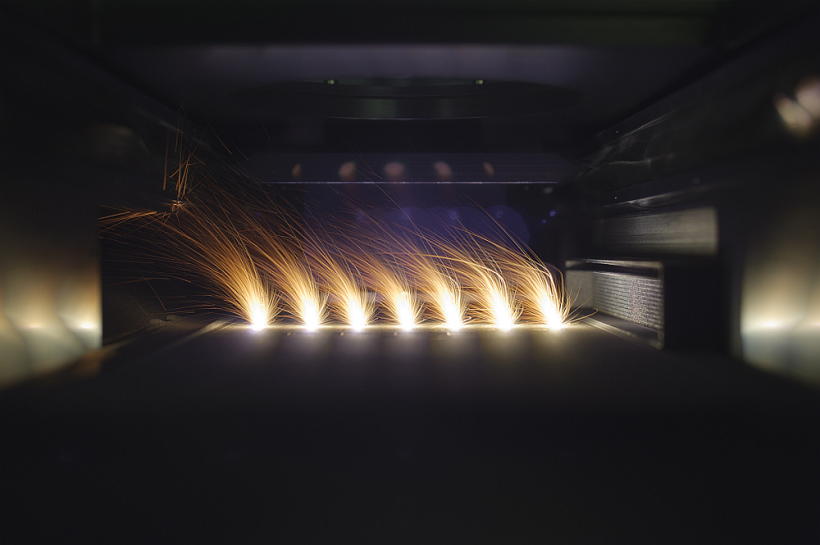

На этом фоне мы смогли реализовать различные оптические датчики вместе с обрабатывающим лазером. И это позволяет вам получать большой объем информации сразу из зоны взаимодействия, плавильной ванны и лазера.

Однако это приводит к другим проблемам, связанным с большими данными. Что вы делаете с таким огромным количеством записанных данных? Как убедиться, что вы пропустили ненужные данные? А как отличить полезные данные от бесполезных?

Я думаю, что в этом сейчас отрасль. И мы тоже этим занимаемся. Мы используем высокоскоростную камеру, чтобы заглядывать внутрь процесса и извлекать уроки из него, а также у нас есть различные датчики, обеспечивающие замкнутый цикл управления процессом.

Так что, если у вас есть такая система, вы может определить, является ли ваша плавильная ванна слишком горячей или слишком большой, и вы можете регулировать это с помощью мощности лазера, таким образом реагируя на этот сигнал от процесса.

Меня это действительно завораживает. И я думаю, что здесь еще есть большой потенциал.

Aconity3D недавно объявила о партнерстве с Aerosint. Что это партнерство означает для вашей компании в будущем?

С тех пор, как я начал работать в этой отрасли, люди интересовались многоматериальными металлическими деталями. И всегда стояла проблема того, что должно быть на первом месте:приложение или техническая разработка.

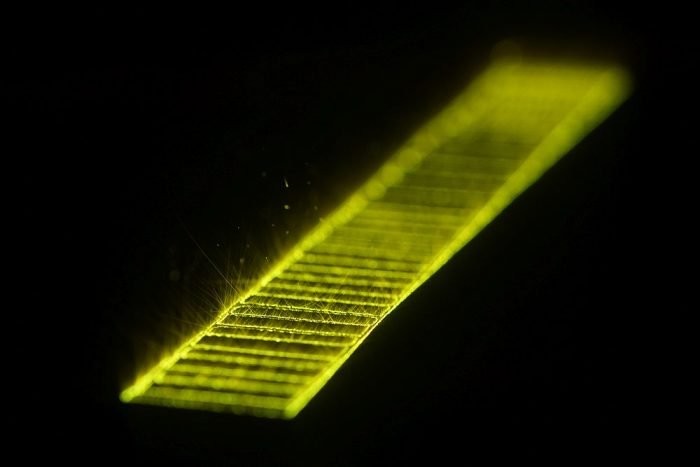

Некоторое время в этом направлении ничего особенного не происходило. А затем мы встретились с Aerosint, бельгийской компанией, которая разработала устройство для осаждения порошка, способное укладывать два разных материала в размерах X и Y на слой порошка. Это в основном то, чего не хватало в аддитивном производстве из нескольких материалов.

Теперь мы подошли к уравнению с возможностью реагировать на измененный рисунок порошка или материала на нашей рабочей пластине, изменяя необходимые параметры процесса для каждого отдельного материала.

Это означает, что оба партнера, Aconity3D и Aerosint, имеют прочную основу для воплощения мечты о мультиматериальном AM.

Какие новые приложения можно открыть с помощью возможности 3D-печати из металла из нескольких материалов?

Одна отрасль, которая действительно может принести пользу, - это ювелирная промышленность.

Еще одна возможность - создание материалов, от меди до хрома. Их можно использовать для изготовления оснастки в формовочной или кузнечной промышленности. Например, при трехмерной печати из нескольких материалов вы можете использовать медь для создания охлаждающих структур и хром или сталь для создания внешней поверхности детали.

Если у вас есть градиенты, вы также можете оценить свои механические свойства. Это может быть полезно в области медицины для уменьшения защиты от напряжения. Этот эффект возникает, когда металлические имплантаты слишком плотные, что приводит к потере прочности кости. Экранирование напряжений также можно уменьшить, изменив механические свойства имплантата с помощью трехмерной печати из нескольких материалов.

Однако я думаю, что прежде, чем будут разработаны новые приложения, необходим технологический толчок, чтобы продемонстрировать возможности, аналогичные нынешним возможностям аддитивного производства.

Что ждет Aconity3D в будущем?

Мы продолжим расширять спектр применимых материалов, которые, как и в случае с мультиматериалами, позволят нам предлагать новые области применения нашим промышленным партнерам. Мы хотим углубиться в специализированные серийные приложения.

Мы понимаем, что в нишевых приложениях может быть очень сложно квалифицировать новые материалы, особенно когда это касается только одного клиента. Однако наша цель - сделать так, чтобы наши клиенты были довольны и могли использовать приложения, которые они задумали.

В конечном итоге мы хотим способствовать инновациям для наших клиентов.

Чтобы узнать больше об Aconity3D, посетите: aconity3d.com

3D печать

- Как аэрокосмические компании могут вывести аддитивное производство на новый уровень с помощью MES?

- Почему компаниям следует использовать распределенное аддитивное производство?

- Интервью с экспертом:специалист по аддитивному производству команды Renault Formula One Пэт Уорнер

- Интервью с экспертом:профессор Нил Хопкинсон, директор по 3D-печати в Xaar

- Интервью с экспертом:доктором Альваро Гоянесом из FabRx

- Интервью с экспертом:д-р Бастиан Рапп из NeptunLab

- Интервью с экспертом:Феликс Эвальд, генеральный директор DyeMansion

- Интервью с экспертом:Ибрахим Хадар из Markforged

- Улучшение аддитивного производства с помощью обратного проектирования

- Интервью с экспертом:Джеймс Хайнбо из Expanse Microtechnologies