Интервью с экспертом:Брайан Александер из Solvay о разработке высокоэффективных полимеров для 3D-печати

Поскольку спрос на высокоэффективные полимеры для аддитивного производства быстро растет, крупные компании-производители материалов стремятся заявить о своих правах. в магазине. А по мере того, как отрасль все больше приближается к производственным приложениям, растет потребность в материалах инженерного качества, способных удовлетворить высокие требования в различных отраслях промышленности. Показывая общий рост аддитивного производства, такие компании, как Solvay, BASF, SABIC и другие, в настоящее время разрабатывают материалы специально для нужд AM.

Поскольку спрос на высокоэффективные полимеры для аддитивного производства быстро растет, крупные компании-производители материалов стремятся заявить о своих правах. в магазине. А по мере того, как отрасль все больше приближается к производственным приложениям, растет потребность в материалах инженерного качества, способных удовлетворить высокие требования в различных отраслях промышленности. Показывая общий рост аддитивного производства, такие компании, как Solvay, BASF, SABIC и другие, в настоящее время разрабатывают материалы специально для нужд AM.

Solvay - это компания с капиталом 10 миллиардов евро, имеющая более 150 лет опыта в разработке материалов. Недавно представленная в нашем обзоре аддитивного производства, бельгийская компания производит специальные материалы, которые используются в самых разных отраслях, включая автомобильную, медицинскую и аэрокосмическую.

На этой неделе мы поговорим с Брайаном Александером, основателем Solvay Specialty Polymer's Платформа бизнес-инкубации для аддитивного производства. Мы обсуждаем решение Solvay о расширении до аддитивного производства, возможности, которые предоставляет технология, и почему высококачественные материалы так важны для производства.

Обращение к возможностям аддитивного производства

К началу 2016 года стало невозможно игнорировать рост аддитивного производства. После серии внутренних обсуждений в подразделении Solvay Specialty Polymers было создано новое бизнес-подразделение, которое сосредоточилось исключительно на технологиях.

«Одним из ключевых факторов было то, что аддитивное производство четко вписывается в наши предложения. как компания », - говорит Александр. «Наши текущие рынки и рынки, на которые мы стремимся выйти, обычно представляют собой рынки с высокой добавленной стоимостью, где мелкосерийное производство и массовая настройка являются обычными применениями. Двумя яркими примерами являются такие отрасли, как аэрокосмическая промышленность и здравоохранение, где вы производите не миллионы деталей, а, возможно, тысячи деталей в год ».

«Во-вторых, мы увидели огромный потенциал технологии:AM становился слишком важным, чтобы его игнорировать. По сути, это был случай, когда мы либо рассматривали это как угрозу для нашего текущего бизнеса, либо как возможность. Мы выбрали последнее ».

Поскольку к 2016 году истек срок действия ряда патентов на такие технологии, как SLS и FFF, Александр объясняет, что это также повлияло на перспективу Solvay на развивающийся рынок.

«Рынок открывает намного больше и больше новых. Появление игроков открыло ключевые возможности для полимерной стороны вещей. Конечно, вместе с возможностью появилось много шумихи - поэтому для нас было важно применить прагматичный подход ».

Александр отмечает, как отрасль изменилась всего за три коротких года.

«В первый год работы мы опросили многих наших ведущих клиентов, чтобы понять их потребности и их положение с AM. Удивительно, но когда мы сделали это в 2016 году, вряд ли кто-то поверил в AM. «Это интересно, но не для массового производства», - таково было общее мнение. Конечно, сейчас все изменилось ».

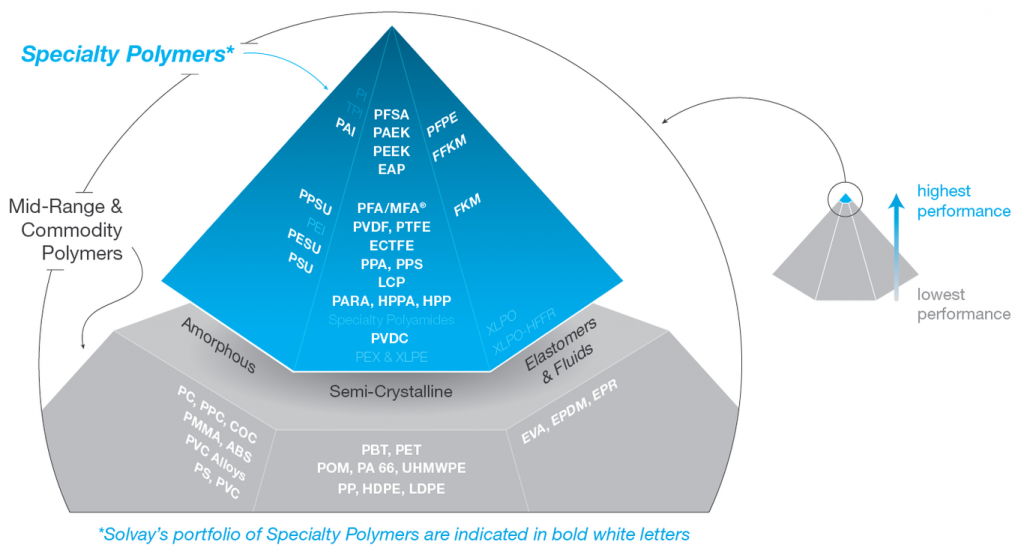

AM требует изменения мышления

Solvay Specialty Polymers - одно из подразделений Solvay Group, в котором работает около 3 500 сотрудников. «Наше ценностное предложение состоит в том, что у нас один из самых больших портфелей высокоэффективных материалов на рынке», - говорит Александр. «У нас есть около 35 различных полимеров, каждый из которых обладает уникальными свойствами».

Эти полимеры представляют собой дорогостоящие материалы, которые продаются в меньших объемах. Это, в свою очередь, дополняет аддитивное производство, в котором специализированные, дорогостоящие приложения могут получить выгоду от экономии за счет масштаба и сложности, необходимой технологии.

Однако разработка материалов специально для процесса аддитивного производства потребовала изменения мышления, отмечает Александр.

«Вскоре мы поняли, что образ мышления AM полностью отличается от традиционного производства. Вы должны полностью изменить свою цепочку создания стоимости. Практически все нужно изменить, от материалов до дизайна - и, конечно же, оптимизации вашего оборудования и процессов.

«Мы знали, что если попытаемся продавать наши стандартные смолы, некоторые из которых существуют уже 30 лет, в пространстве AM, мы не добьемся успеха. Поэтому нашей целью было стать ведущим поставщиком специализированных высокопроизводительных решений для AM ».

Что это означает на практике?

«Что ж, нам нужно точно знать, что происходит в машине», - говорит Александр. «Если мы загрязняем производственно-сбытовую цепочку различными этапами и не имеем представления о том, что происходит в машине, то мы не можем контролировать процесс. И это очень важно, если вы пытаетесь отнести материалы к очень дорогостоящим нишевым рынкам, таким как медицина или авиакосмическая промышленность ».

Путь к разработке высокоэффективных полимеров для добавок

«Аддитивное производство началось с довольно низкоэффективных материалов, таких как PLA и ABS, - говорит Александр. «Они отлично подходят для изготовления игрушек и гаджетов. Но чтобы в полной мере использовать преимущества технологии, вам потребуется больше материалов промышленного класса, например, PEEK ».

Растущая потребность в материалах промышленного класса может быть связана с повсеместным отказом от использования 3D-печати для серийного производства, а не только для создания прототипов.

Как говорит Александр :«Если вы просто сосредотачиваетесь на прототипировании, вы действительно не получаете никаких преимуществ аддитивного производства, потому что эти детали не предназначены для AM. Так что вы никогда не получите одинаковых свойств.

«При серийном производстве, если вы хотите изготавливать деталь из выбранного вами материала, вам необходимо иметь широкий диапазон температур, механические характеристики, квалификацию, допуски и так далее. Только тогда вы сможете собрать все эти элементы вместе, чтобы получить действительно желаемый дизайн. Поэтому мы работали над тем, чтобы предоставить больше высококачественных материалов, чем то, что было доступно на рынке ».

Разработка высокоэффективных полимеров специально для аддитивного производства была бы непростой задачей, не в последнюю очередь из-за ассортимента присутствующих на рынке технологий 3D-печати и широкого ассортимента материалов Solvay.

В конце концов, компания решила начать с Fused Filament Fabrication (FFF) - самой доступной технологии 3D-печати.

Solvay также имел в виду два ключевых целевых рынка при тестировании этих исходных материалов:здравоохранение для приложений массовой настройки и аэрокосмическая промышленность для мелкосерийного производства.

«Ключевые вопросы, которые мы задавали, были:как наши материалы используются на этих рынках в настоящее время и как мы можем сделать так, чтобы они были напечатаны на 3D-принтере? Это предоставит нашим клиентам возможность использовать наши материалы еще больше, в дополнение к их традиционному производству ».

PEEK (полиэфирэфиркетон) и PPSU (полифенилсульфон) были выбраны в качестве двух полимеров для начала. с участием.

PEEK известен своей исключительной стабильностью, химической и температурной стойкостью, а также отличным соотношением прочности и веса. Он используется в сложных условиях для приложений, которые включают компоненты самолетов, автомобильные подшипники, нефтегазовые и электронные компоненты.

Точно так же PPSU обладает высокой термостойкостью, исключительной химической и ударной стойкостью, а также относительным удлинением при разрыве. Его можно использовать для таких приложений, как медицинские устройства, сантехника и общественное питание, и это лишь некоторые из них.

«Когда дело доходит до AM, вы должны понимать свои материалы с точки зрения усадки, коробления и сцепления», - говорит Александр. «Все эти свойства связаны с самим материалом и могут быть предсказаны, если вы достаточно хорошо знаю свой материал ».

Solvay также запустила свой кубок по аддитивному производству в октябре 2017 года. В конкурсе студенты университетов со всего мира продемонстрировали свою« способность к аддитивному производству », используя нить из ПЭЭК для производства сложные детали. По словам Александра, результаты были феноменальными.

«Мы были поражены полученными результатами. Студенты очень быстро научились вводить новшества. Это показало, что возможности для внесения изменений были, если кто-то мог помочь осуществить это изменение. Это вселило в нас уверенность попробовать что-то другое ».

Появляется новая бизнес-модель

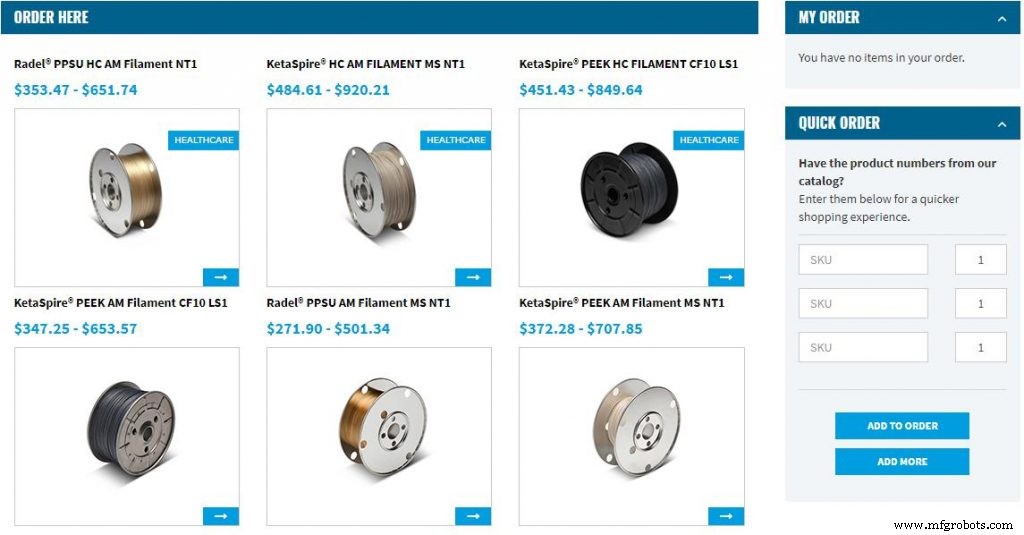

Результаты Кубка аддитивного производства побудили Solvay разработать новый способ привлечения клиентов:через новую платформу электронной коммерции.

«Вместо того, чтобы идти традиционным путем, работая по закрытой модели, мы решили сделать наши материалы доступными по разумной цене для всех, у кого есть кредитная карта », - говорит Александр.

«Это позволяет быстро, прозрачно и легко покупать полимерные материалы - и это первый продукт такого рода на рынке от крупной химической компании. Наша конечная цель - вдохновить следующее поколение на использование наших материалов ».

Когда дело доходит до обслуживания промышленных клиентов, для Solvay данные имеют ключевое значение. «Когда вы смотрели таблицы данных других химических компаний, они были просто листами данных по деталям, изготовленным литьем под давлением», - объясняет Александр. «Вот почему мы решили сделать доступными все наши данные по деталям аддитивного производства. Это вопрос того, чтобы наши промышленные клиенты доверяли нашим материалам ».

Почему важен контроль процесса

Александр четко понимает важность управления процессами. «Без хорошего процесса или хорошего оборудования вы получите ужасную деталь. Вот почему мы много работаем над развитием партнерских отношений. Например, мы пытаемся работать с производителями 3D-принтеров, чтобы помочь им понять, как обрабатывать наши полимеры и какой профиль печати мы требуем от машин.

«Большинство наших промышленных пользователей хотят иметь готовое к работе решение:материал, который они могут поместить в машину, и получить деталь каждый раз одинаково. В Solvay мы понимаем, что это именно то, к чему мы стремимся ».

Александр далее объясняет, почему способность контролировать процесс аддитивного производства так важна. «В период с 2017 по 2018 год мы узнали, что то, как вы печатаете деталь, имеет решающее значение. Если вы получите в материале высокую пористость, а также микро- и макропустоты, ваша прочность и напряжение при разрыве совсем не будут одинаковыми. Единственный способ сделать это - научиться обрабатывать материалы и адаптировать процесс для получения полностью однородной детали.

«Если вы хотите получить все преимущества AM - решетки, облегчение, консолидацию деталей и т. д. - вам необходимо понять, как обрабатывать ваш материал, и посмотреть, как ваш материал будет работать с решетчатой структурой, краем по периметру и т. д. как можно оптимизировать существующий дизайн, чтобы сделать его подходящим для AM ».

Роль моделирования материалов

Solvay продолжает стремиться к расширению возможностей производства материалов AM.

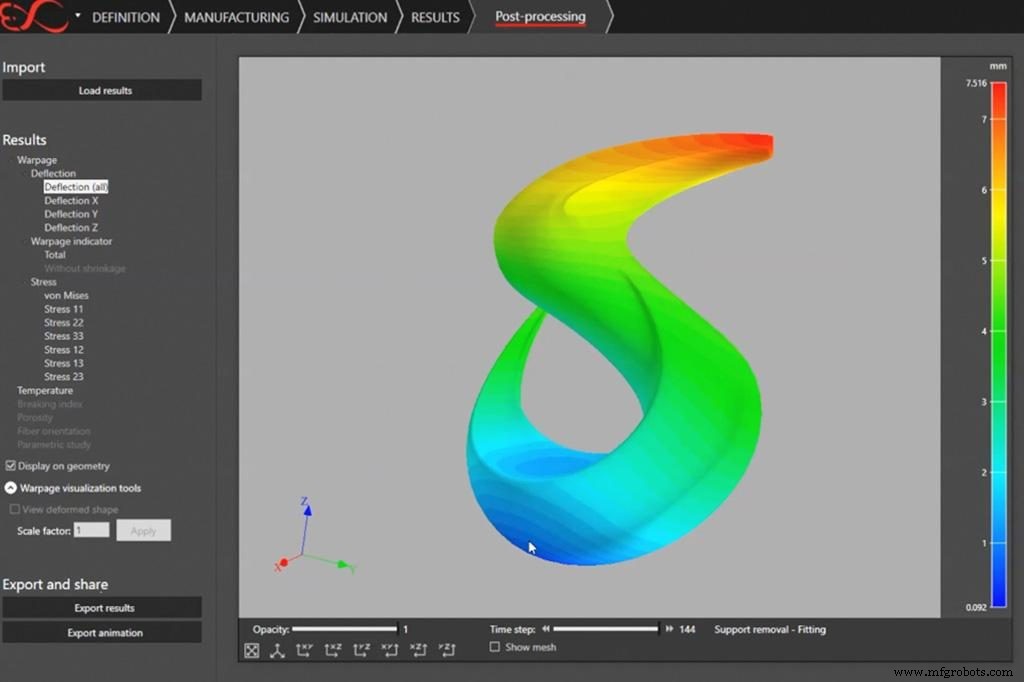

В прошлом году компания объявила о партнерстве с e-Xstream engineering, поставщиком программного обеспечения для моделирования. В рамках партнерства высокоэффективные полимеры Solvay добавляются к платформе компании Digimat-AM для моделирования материалов.

Моделирование 3D-печати набирает обороты, поскольку становится все более важным иметь возможность предсказать, как деталь будет себя вести, до того, как дизайн будет отправлен на печать.

Digimat-AM позволяет пользователям моделировать процесс 3D-печати. Его партнерство с Solvay означает, что теперь пользователи смогут прогнозировать термомеханическое поведение полимеров Solvay на этапе проектирования. Путем цифрового воссоздания физических условий и поведения детали можно исключить большую часть проб и ошибок, характерных для процесса AM.

Александр объясняет цель партнерства.

«Цель заключалась в том, чтобы позволить пользователям получить цифрового двойника своего материала. С Digimat-AM теперь вы можете проектировать и моделировать с использованием всех готовых материалов Solvay AM, имеющихся на рынке.

«Когда дизайнеры хотят протестировать концепцию, они могут потратить до 24 часов на печать детали, которая может не работать или даже иметь неправильный дизайн. Но если вы можете исключить догадки из уравнения и предсказать, как деталь будет вести себя до того, как вы начнете печатать, вы существенно увеличите ценность для клиента, а также ускорите выход на рынок ».

Будущее полимеров AM

Что касается будущего аддитивного производства, у Александра довольно философские взгляды.

«Честно говоря, меня больше всего радует обещание AM. Более крупные компании более заинтересованы в реализации этого обещания, уходя от прикладного или квалификационного подхода к признанию необходимости в квалификации процесса. Это самая захватывающая тенденция. Если у вас нет работающего процесса, у вас нет успешной части. Это так просто. Кроме того, я не думаю, что AM когда-либо полностью заменит традиционные методы производства, но они, безусловно, могут дополнять друг друга и создавать новые идеи и возможности ».

По поводу стоимости материалов Александр положительный. «Конечно, экономия на масштабе является актуальной проблемой, и цены по-прежнему остаются довольно высокими. Так оно и есть на данный момент. Мы должны создать рынок. Поэтому я уверен, что по мере увеличения объемов и расширения приложений цены будут снижаться ».

2019 год будет для Solvay напряженным, поскольку компания продолжает работать над квалификацией аддитивного процесса. «Мы пытаемся применить наши приложения для печати профилей к ряду поставщиков услуг печати», - объясняет Александр. «Наша цель состоит в том, чтобы иметь 10-15 коммерческих принтеров, способных печатать на наших полимерах стабильно.

«Мы также стремимся к расширению партнерских отношений, особенно в области передовых материалов, и перехода к другим технологиям и другим материалам. Они будут включать порошковые технологии, такие как SLS и Multi Jet Fusion. Наконец, мы работаем с нашими ключевыми OEM-производителями, которые обладают менталитетом и способностью инвестировать во что-то, что будет очень разрушительным ».

Чтобы узнать больше о Solvay, посетите:https://www.solvay .com / ru

——————————

Интервью с экспертами

Серия экспертных интервью AMFG демонстрирует инновационные компании и отдельных лиц, которые помогают формировать будущее аддитивного производства. Для получения дополнительной информации об участии в серии обращайтесь по адресу marketing@amfg.ai.

3D печать

- Интервью с экспертом:специалист по аддитивному производству команды Renault Formula One Пэт Уорнер

- 4 актуальных вопроса для аддитивного производства в 2019 г.

- Как компания Ford Motor внедряет 3D-печать для автомобильной промышленности:экспертное интервью с Гарольдом Сирсо…

- Интервью с экспертом:соучредитель Nano Dimension Саймон Фрид о развитии 3D-печати для электроники

- Интервью с экспертом:генеральный директор PostProcess Technologies о решении узких мест постобработки для аддитивного п…

- Интервью с экспертом:президент Sintavia Дуг Хеджес о достижении серийного производства с помощью 3D-печати на мет…

- Интервью с экспертом:Rush LaSelle от Jabil о будущем аддитивного производства

- Интервью с экспертом:AMendate о своем программном обеспечении для автоматической оптимизации топологии для 3D-пе…

- Интервью с экспертом:генеральный директор FIT AG Карл Фрут о достижении радикальных инноваций с помощью аддити…

- Пример использования 3D-печати в производстве