PEEK против PEKK против PAEK и непрерывное прессование

Это продолжение недавней серии статей о термопластичных композитах (TPC), которые я написал (см. Ниже), а также особенности термопластичных лент, которые Джефф Слоан написал в февральском выпуске.

- Укрепление аэродинамических конструкций из термопластичного композита, часть 1

- Укрепление аэродинамических конструкций из термопластичного композита, часть 2

- Демонстрации термопластичных композитов - дорожная карта ЕС для планеров будущего

- PEEK или PEKK в будущих авиационных конструкциях TPC?

TPC летают на самолетах с 1990-х годов и в основной структуре с 2010 г. - Gulfstream G650 оснащен рулем направления и рулем высоты из углеродного волокна / полифениленсульфида (PPS), произведенным компанией Fokker GKN Aerospace (Реддич, Великобритания) с использованием препрега TenCate Cetex.

Я думаю, что иногда мы забываем, какой у нас уже есть опыт в технологии TPC. Раньше мы спрашивали:«Почему больше TPC не летают на самолетах?». Возможно, сейчас, с подготовкой Boeing к выпуску New Mid-market Airplane (NMA) и прогрессом европейской авиационной промышленности с помощью Clean Sky 2 и других программ развития, мы, наконец, увидим новый раунд ввода в эксплуатацию приложений.

Между тем, уже существует обширная цепочка поставок с множеством опытных компаний. Здесь я собираюсь связаться с TenCate (недавно приобретенным Toray), Тейджином и Солвеем. У каждого свое мнение о том, какие полимеры и технологии обработки имеют потенциал.

TenCate - ветеран TPC продолжает развивать технологии

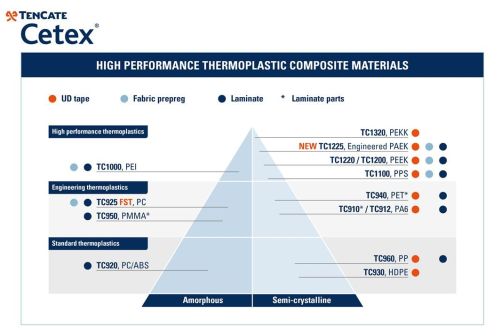

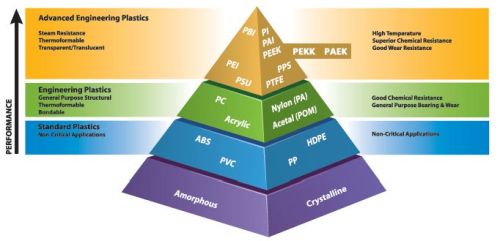

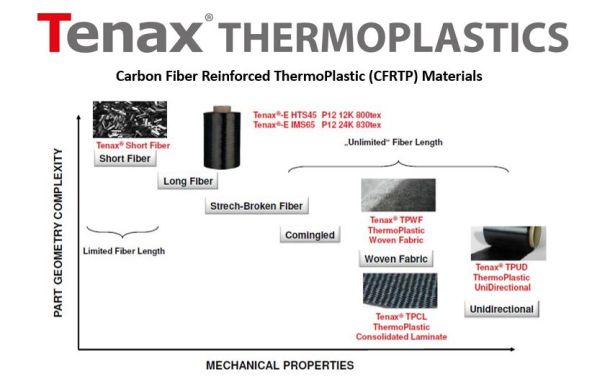

TenCate заявляет о более чем 40-летнем опыте в разработке термопластичных композитов. Его Cetex Торговая марка хорошо известна как препрег и предварительно уплотненные ламинаты (также называемые органолистами), но также распространяется на объемные формовочные массы (BMC), а также однонаправленные (UD) и тканые ленты. Компания имеет большой опыт работы с полным ассортиментом термопластов (см. Рисунок ниже), и теперь добавила низкоплавкий полиарилэфиркетон (LM PAEK ). Эти материалы используются в приложениях, поддерживаемых аэрокосмическими и промышленными подразделениями TenCate, а также в других массовых продуктах, таких как бытовая электроника и спортивная обувь, через подразделение Performance Composites.

Термопластические ленты Cetex доступны в большом количестве матричных полимеров, которые варьируются от более низкой температуры плавления / более низких характеристик до более высокой температуры плавления / более высоких характеристик.

ИСТОЧНИК:TenCate (вверху), Tri-Mack Plastics Mfg. Corp. . (Нижний)

с PEEK, PAEK добавлен CW.

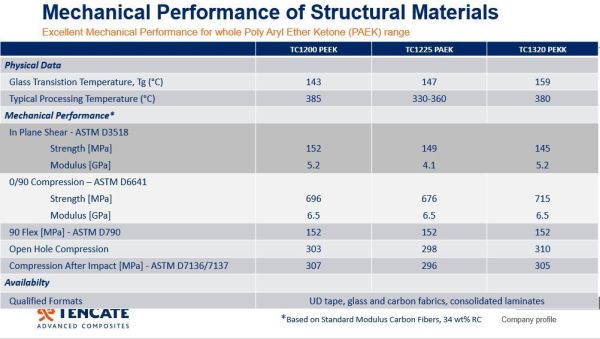

Во время интервью для моей серии о консолидированных термопластах in-situ в качестве потенциальной альтернативы выступил низкоплавкий PAEK в полиэфиркетонекетон (PEKK) и полиэфирэфиркетон (PEEK) в стремлении к более быстрой переработке. Когда я спросил об этом TenCate, доктор Ханс Луинг, директор по исследованиям и разработке продуктов из термопластичных композитов TenCate, резюмировал разницу в температурах плавления . :

- TC1225 Углеродное волокно (CF) / лента LM PAEK 305 ° C

- Лента TC1320 CF / PEKK 340 ° C

- Лента TC1200 CF / PEEK 350 ° C

Обратите внимание, что фактические температуры, используемые при обработке этих композитных лент, могут быть выше, но TC1225 LM PAEK по-прежнему привлекателен из-за своей гораздо более низкой температуры плавления.

« Cetex TC1225 LM PAEK был введен в TAPAS1 программа развития, в которой мы были ключевым участником », - вспоминает Луинге. Он использует полимер PAEK от Victrex, и он указывает, что к 2013 году , материал TC1225 уже использовался в конструкции демонстрационного самолета . Airbus Nantes представил фюзеляж панель с встроенными ребрами жесткости на Парижском авиасалоне 2013. Он был изготовлен с использованием ленты CF / LM PAEK, поставляемой TenCate, с прессованными омега-элементами и Т-образными стрингерами, соединенными встык, которые были приварены к обшивке с помощью автоматизированного размещения волокон . (AFP).

«Легкоплавкий PAEK хорошо подходит для AFP, штамповки и сварки», - говорит Скотт Унгер, главный технический директор TenCate. Но с более низкой температурой плавления температура, это не механические свойства для LM PAEK ниже, чем PEKK и PEEK? Унгер говорит, что они примерно одинаковы . «PEEK, PEKK и LM PAEK - все хорошие конструкционные материалы, и с точки зрения затрат TC1225 имеет конкурентоспособную цену с TC1200 CF / PEEK и менее дорогостоящий, чем TC1320 PEKK».

Легкоплавкий ПАЭК ускоряет консолидацию на месте

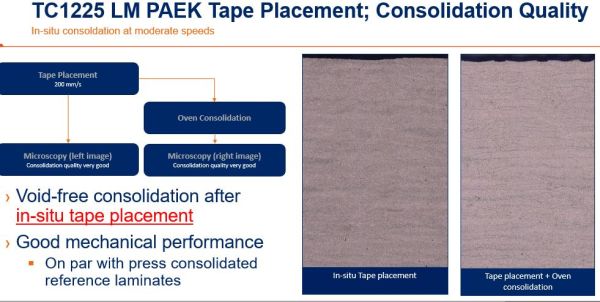

Кроме того, TC1225 LM PAEK обещает консолидацию на месте, что, по признанию Унгера, «потенциально является Святым Граалем». Но в прошлом мы видели, что ваша скорость AFP должен быть очень медленным, чтобы добиться консолидации на месте . » Он объясняет:«Невозможно достичь консолидации на месте без использования ленты, которая демонстрирует гораздо более низкий уровень пустот, чем тот, который в конечном итоге приемлем в конечном ламинате или структуре. Есть два ключевых фактора :качество ленты и насколько хорошо матричная смола и волокно распределяются в ленте UD ». Унгер утверждает, что производственные процессы TenCate UD-ленты были разработаны таким образом, чтобы обеспечить чрезвычайно низкий уровень пустот, чтобы обеспечить такие процессы, как быстрое AFP с последующим только извлечением из автоклава / вакуумного мешка . (OOA / VBO), а также одноэтапный консолидированный AFP на месте.

«Наша лента очень стабильна с максимумом пустот от 0 до 0,5% », - говорит Винанд Кок, директор TenCate по экспертным услугам в ЕС. «Наша толщина ленты также очень постоянный , поэтому мы можем добиться очень точной толщины слоя консолидированных ламинатов. Эта однородность также важна для процессов сварки термопластов и консолидации на месте ». Унгер возвращается ко второму требованию, которое он изложил выше:« LM PAEK имеет намного лучшую текучесть по сравнению с PEKK и PEEK. Его также можно обрабатывать на более высоких скоростях . чем PEKK и PEEK ».

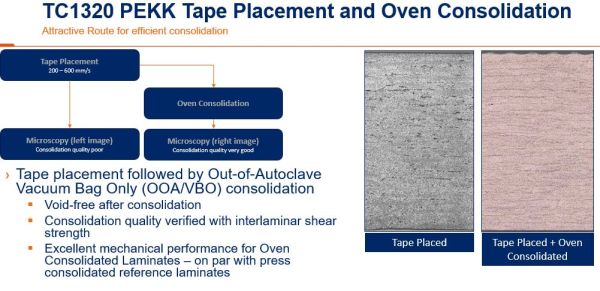

Последний момент был продемонстрирован в сравнении ламината с ламинатом . . «Мы сделали ламинат TC1320 CF / PEKK с помощью машины AFP с кориолисовым лазером в Исследовательском центре ThermoPlastic композитов (TPRC) в Твенте, Нидерланды, - говорит Унгер, - на высокой скорости 600 мм / с . Затем мы объединили этот ламинат с использованием только вакуумного мешка в духовке ». Он признал, что между слоями была пористость из-за быстрого наложения AFP, но эти пустоты были устранены во время второго этапа консолидации, что проиллюстрировано на микрофотографиях ламината. «Мы также разместили материал TC1320 на скорости 200 мм / с . и обнаружил, что пористость между слоями не удалено с меньшей скоростью. Затем мы изготовили эквивалентный ламинат на той же машине AFP, но на этот раз с использованием TC1225 CF / LM PAEK . лента без какого-либо вторичного этапа консолидации OOA / VBO, то есть полной консолидации на месте через AFP. Мы достигли тех же свойств консолидации как в двухступенчатой панели PEKK ».

CF / PAEK, полученный с уплотнением AFP на месте (без вторичного этапа), показал те же свойства уплотнения, что и CF / PEKK, изготовленный с быстрым уплотнением AFP + в печи (вверху). ИСТОЧНИК:TenCate

Унгер отмечает скорость AFP . 200 мм / с для консолидации на месте Ламинат CF / PAEK больше чем в два раза об этом заявил Анри де Врис, старший научный сотрудник отдела композитных материалов из отдела структурных технологий Нидерландского аэрокосмического центра (NLR, Амстердам) в моей статье «Укрепление аэроструктур из термопластичных композитов на месте, часть 2»:

«Теперь мы смотрим, как далеко мы можем зайти консолидация на месте скорость AFP при сохранении приемлемого уровня пустот и механических свойств внутри ламината », - говорит Унгер. «Мы проделали большую работу по укладке усиленной панели TPC с использованием автоматизированных процессов. Теперь цель - повысить уровень технологической готовности . . » Кок говорит, что TenCate продолжает это делать, работая с отраслевыми партнерами, включая клиентов и научно-исследовательские институты. Одним из примеров был пилон двигателя . сделано с использованием TC1320 CF / PEKK Лента, демонстрируемая на стенде TenCate на выставке JEC 2018. TenCate работала как с производителем оболочек пилонов NLR, так и с компанией Dutch Thermoplastic Components (DTC), с прессованными ребрами, которые приварены к оболочке в качестве элементов жесткости. Хотя эта деталь была изготовлена с использованием AFP, а затем консолидирована в автоклаве, Кок отмечает:«Мы также изучаем способы дальнейшей оптимизации лент для двухэтапной консолидации, используя только вакуумный мешок в печи вместо автоклава».

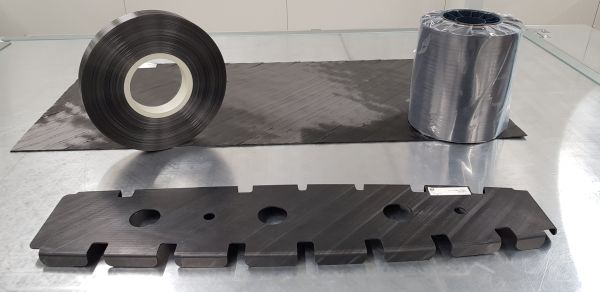

Лента CF / LM PEKK с прорезями, ламинат, изготовленный с использованием автоматизированной укладки ленты (ATL) и штампованной планки, производства DTC. ИСТОЧНИК:www.composites.nl

Унгер отмечает, что в продуктах TenCate CF / LM PAEK, используемых при разработке и демонстрации основных конструкций самолетов, действительно используется углеродное волокно большого размера а также углеродное волокно с проклейкой . Он говорит, что, хотя пять лет назад, возможно, было необычно увидеть ленты с препрегом LM PAEK, PEKK и PEEK, в которых использовалось углеродное волокно с размер из-за неблагоприятного воздействия на механические свойства, связанные с размерами, это определенно больше не так сегодня.

Последний момент, подчеркивающий потенциал LM PAEK, заключается в том, что NIAR и FAA находятся в процессе завершения первой общедоступной базы данных по термопластичному композитному материалу , используя TenCate TC1225 CF / LM PAEK. База данных должна быть выпущена в начале следующего года, и этот материал был выбран из-за его механических свойств и простоты обработки.

Тейджин - давний продюсер CF переходит на TPC

Производитель углеродного волокна (CF) Toho Tenax Co. Ltd. (Токио, Япония) в настоящее время переименован в Teijin Carbon с тремя основными дочерними компаниями:

- Тейджин Карбон Европа

- Тейджин Карбон Америка

- Тейджин Карбон Сингапур.

Название продукта остается Tenax.

«Мы потратили много времени на разработку термопластов 15-20 лет назад», - говорит Жан-Филипп Канарт, ранее менеджер по продукции термопластических полупродуктов Toho Tenax Europe, а теперь инженер аэрокосмического рынка Teijin Carbon America. «Одна из наших стратегий заключалась в разработке однонаправленной (UD) термопластичной ленты , который мы представили в 2013 году . »

Канарт объясняет строительные блоки для этой разработки:«Одна из наших основных технологий - термопластическая проклейка для CF , который помогает при обработке ленты. Стандартную проклейку CF необходимо удалить из-за высоких температур обработки, необходимых для термопластов. Помимо термостойкости, термопластическая проклейка также дает дополнительные характеристики за счет адгезии волокна к матрице в готовом композите. Одна из наших крупнейших линий в Европе производит 1700 тонн CF в год с калибровкой TP. Отсюда мы разработали UD-ленту с PEEK, PEKK и PPS . термопластические матрицы для использования в основном в аэрокосмической отрасли, но мы также работаем в нефтегазовой и промышленной областях ».

ИСТОЧНИК:Тейджин .

Канарт говорит, что первое внимание Тейджина в TPC было на штамповке (штамповке) зажимов и кронштейнов для Airbus A350 с использованием ткани CF, покрытой PEEK . :«Это была первая большая волна аэрокосмических приложений. Сейчас мы видим, что это распространяется на более крупные и структурные детали, производимые из смеси ламинатов AFP с последующим уплотнением посредством штамповки ». Канарт признает, что консолидация на месте (ISC) разрабатывалась на протяжении десятилетий, но утверждает, что «мы еще не считаем ее зрелой. Мы поддерживаем научно-исследовательские проекты и институты в их дальнейшем развитии ». Он говорит, что ISC возможен, «но вопрос в том, насколько быстро вы сможете изготавливать детали? И насколько надежен этот процесс? » Он считает, что детали ISC для коммерческих планеров начнутся в 2025-2030 годах . . Тем временем Тейджин видит расширение производства лент TPC для двухступенчатых производственных линий штамповки AFP +. «Мы уже вложили средства в нашу европейскую ленточную линию, а также поддерживаем новые производственные мощности, такие как непрерывное компрессионное формование (CCM) . Цепочка поставок растет ».

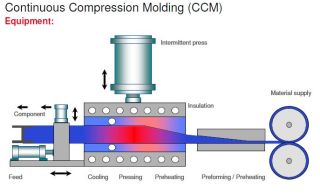

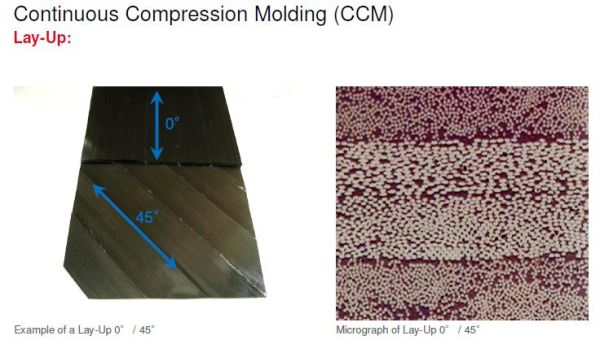

Поддержка массового производства TPC - CCM

Непрерывное прессование (CCM) - это процесс, о котором я писал в 2010 году:«Компрессионное формование для аэрокосмической промышленности». Это торговая марка X-CCM от Performance Polymer Compositesxperion (Маркдорф, Германия), компании, которая первоначально разработала и коммерциализировала процесс более двух десятилетий назад. X-CCM предлагает высококачественные термопластичные композитные ламинаты, использующие быстрый квазинепрерывный процесс. «Мы работаем с xperion в качестве поставщика материалов», - говорит Канарт. «Это зрелая технология , много лет используется как Airbus, так и Boeing . Сейчас он действительно растет, используется для производства многослойных композитных материалов. CCM отлично по стоимости, но поперечное сечение должно оставаться постоянным ».

Тейджин поддерживает рост ленты TPC. основанные на процессах производства деталей, такие как непрерывное компрессионное формование (CCM), коммерциализируемые xperion PPC.

ИСТОЧНИК:Teijin, SAMPE Seattle 2014.

По словам Лоренса де ла Осса, старшего менеджера по продажам xperion PPC:«Теперь наш процесс X-CCM стал более продвинутым, он позволяет создавать более сложные формы, включая асимметричные профили, такие как T- и J-профили . » Он добавляет, что с помощью этого процесса можно производить консолидированные ламинаты TPC шириной до 24 дюймов. «Мы часть всей технологической инфраструктуры, которая движется к массовому производству термопластичных композитов . У нас очень простой процесс изготовления консолидированных деталей TPC - нет вакуумной упаковки в мешки, и мы можем обрабатывать толстые ламинаты от 60 слоев и более Толщиной 8-10 мм »

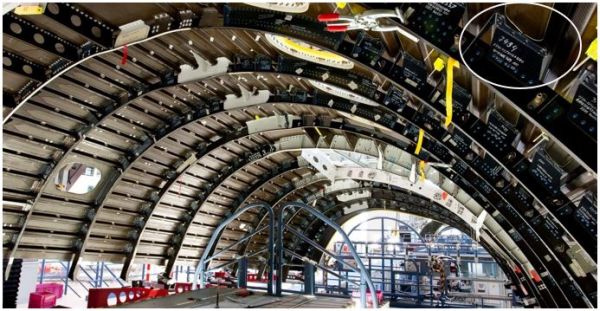

На какие детали нацелены X-CCM? «Внутренние стрингеры фюзеляжа, балки перекрытия и другой каркас вокруг пола или потолка, конструктивные элементы и полуструктурные элементы, требующие высочайших характеристик материалов», - говорит де ла Осса. « К 2025 году , когда новые платформы самолетов начнут поступать в производство, мы получим в 6–10 раз больше материалов ежегодно просто для того, чтобы предоставить то, на что мы ответили цитатами на сегодняшний день ».

ИСТОЧНИК:Тейджин , SAMPE Seattle 2014

В рамках этого постоянного стремления к увеличению объемов производства Тейджин уделяет особое внимание снижению стоимости материала ленты и увеличению емкости . - говорит Канарт. А как насчет отраслевых запросов на более толстую ленту ? ? В частности, де Фриз из NLR сказал:

«Мы уже разработали ленту с поверхностной плотностью волокна от 145 до 200 г / м 2 . , - отвечает Канарт. «Для этих продуктов толщина 0,18 мм уже вполне стандартна . для нас. Мы изменили наши линии для этой толщины, а также до 0,20 мм, поэтому я думаю, что даже 0,25 мм не будет большим скачком ».

А как насчет качества ленты ? ? «Мы считаем, что всю ленту необходимо модифицировать для получения деталей более высокого качества на более высоких скоростях», - говорит Канарт. «Содержание смолы может не соответствовать тому, что требуется для уплотнения на месте, и, возможно, также необходимо оптимизировать распределение смолы внутри ленты. Время и скорость плавления сильно различаются для разных смол и процессов. Мы поддерживаем дальнейшие разработки в различных областях, включая полимерные системы и архитектуру ленты , включая поверхность ».

Фюзеляж Airbus A350 зажим, сделанный из термопластичных ламинатов TenCate Cetex C / PPS с использованием Tenax ThermoPlastic Woven Fabric (TPWF). ИСТОЧНИК:Тейджин, Premium Aerotec Group.

Solvay - рынок как PEEK, так и PEKK

Среди высокоэффективных термопластов для композитов Solvay - Ketaspire PEEK . , Novaspire PEKK , Радел Полифенилсульфон ( PPSU ) и полифениленсульфид Райтона ( PPS ). В заявлении, представленном Solvay, компания утверждает, что эти полимеры производятся в промышленных масштабах . это позволит рассмотреть возможность применения композитных материалов в аэрокосмической отрасли в больших объемах и может использоваться для производства высококачественного препрега .

В настоящее время Solvay предлагает ленту APC . препреги с полимерами PEEK и PEKK с дифференцированной ценой по стоимости выбранного волокна а не полимер при производстве и использовании в больших объемах. Поэтому он считает, что выбор термопластической матрицы для использования в конкретном случае будет определяться предпочтениями клиентов . . Факторы, влияющие на этот выбор, включают температурные характеристики, механические характеристики, обработку изготовления деталей, доступность базы данных материалов и опыт персонала, и это лишь некоторые из них. По мнению Solvay, и PEKK, и PEEK удовлетворяют потребности на рынке и что он может предлагать высококачественные препреги, армированные волокном, по сравнительной цене независимо от того, какой полимер выбран.

Горизонтальное оперение самолета демонстратор производства GKN Fokker с использованием

Solvay APC (ПЭКК-FC) / AS4D. ИСТОЧНИК:GKN Fokker.

Таким образом, для термопластов, как и для всех других композитов, выбор материалов и процессов не ограничен. На самом деле кажется, что они расширяются. Что будет преобладать в авиастроении будущего? Это еще предстоит выяснить. CW будет продолжать смотреть и сообщать о том, что мы видим.

Смола

- Что такое компрессионное формование и как оно работает?

- Компрессионное формование:как это работает

- Компрессионное формование и литье:плюсы и минусы

- ПЭЭК высокой вязкости для литья под давлением и экструзии

- Партнер Victrex и Bond для 3D-печати деталей из PAEK

- Термопластические формованные термореактивные пластмассы, 2-минутный цикл, одна ячейка

- Непрерывные ленты, D-LFT встречаются в новом процессе компрессионного формования

- TPAC и TPRC разрабатывают процесс переработки термопластичных композитов

- EconCore в партнерстве с MEAF в области непрерывных ячеистых сердечников из термопласта

- Компания RTP разрабатывает легкие и прочные термопластические компаунды