Термопластические ленты, армированные углеродным волокном PAN на текстильной основе

Давняя задача в области передовых композитов - найти способы производить более дешевое углеродное волокно, чтобы все отрасли промышленности, которые хотят использовать это ценное и эффективное армирующее композитное сырье, могли. Стоимость углеродного волокна значительно снизилась благодаря десятилетиям работы над повышением производительности за счет химии прекурсоров, инноваций в машиностроении, совершенствования технологических процессов и многого другого.

Одна из областей, которая показала большие перспективы, - это использование прекурсоров, альтернативных обычному полиакрилонитрилу аэрокосмического качества (PAN). Например, Министерство энергетики США (Министерство энергетики, Вашингтон, округ Колумбия, США) и Национальная лаборатория Ок-Ридж (ORNL, Ок-Ридж, штат Теннеси, США) разработали методы производства углеродного волокна из альтернативных прекурсоров, от полимеров до лигнина. , в уголь.

Альтернативные предшественники

Одним из наиболее многообещающих из этих прекурсоров и наиболее близким к коммерциализации является PAN на текстильной основе, который аналогичен волокну, используемому для производства акриловых свитеров. Как и другие альтернативные предшественники, исследованные ORNL, углеродное волокно PAN на текстильной основе (TCF) отличается от специального углеродного волокна PAN для аэрокосмической промышленности по нескольким причинам.

Одно из отличий состоит в том, что прекурсор PAN на текстильной основе, поскольку он предназначен для использования в текстильной промышленности (например, драпировки, одежда, мебельные ткани), поставляется в формате широкой буксировки, который по своей сути дешевле, чем специализированный аэрокосмический класс. Прекурсор PAN. При производстве углеродного волокна это приводит к увеличению производительности и снижению затрат на переработку по сравнению с обычным волокном PAN. Он также имеет тенденцию производить намного более крупное жгутовое волокно - порядка 300–450 тыс. На линии на заводе по производству углеродного волокна ORNL по сравнению с 3–50 тыс. Обычных углеродных волокон PAN. Более того, хотя обработка прекурсора TCF занимает больше времени, поскольку он не содержит ускорителей реакции, таких как обычный PAN, и обычно работает при более низких температурах (функция необходимости сбалансировать время пребывания и температуру), тот факт, что гораздо больше волокна могут обрабатываться в заданное время, а меньшее потребление энергии по весу или объему помогает снизить затраты. Фактически, по оценкам ORNL, возможна общая экономия энергии на преобразование волокна ~ 60% и экономия затрат ~ 50%.

Это, в свою очередь, дает возможность производить менее дорогостоящее волокно в необычно больших количествах и использовать его для производства продуктов с меньшим углеродным следом. В таких отраслях, как автомобильный / наземный транспорт, бытовая электроника, спортивные товары, строительство и ветроэнергетика, TCF является привлекательным подкреплением, поскольку приложения, как правило, основаны на жесткости, по сравнению с приложениями, основанными на прочности, в аэрокосмической отрасли. Примечательно, что неавиационно-космические отрасли потенциально могут потреблять много волокна.

Тем не менее, TCF по-прежнему отличается от обычного углеродного волокна PAN, поэтому необходима работа не только для того, чтобы лучше охарактеризовать это волокно, но и найти способы его преобразования и использования. Поскольку его можно перерабатывать в сверхширокой жгутовой ленте, этот прекурсор требует модификации технологического оборудования на всем протяжении процесса производства волокна. Это также меняет постпроизводственную модификацию поверхности и упаковку, и это, конечно же, повлияет на процессы преобразования, начиная от изготовления лент и тканей до препрегов и преформ.

Признавая все способы, которыми TCF может решить проблему стоимости / доступности углеродного волокна, с одной стороны, но также создает новые проблемы в том, как обрабатывать, преобразовывать и упаковывать этот материал, с другой, Институт передовых инноваций в производстве композитов (IACMI, Ноксвилл) , Штат Теннеси, США) в течение последних трех лет работал над рядом исследовательских проектов, поддерживаемых членами, для решения этих проблем. В одном интересном проекте были рассмотрены способы преобразования сверхширокой буксирной ленты TCF в термопластичные композитные ленты.

Снижение затрат

Интерес к термопластичным композитным лентам растет во многих отраслях промышленности, но эти продукты, как правило, дороги, поскольку для успешной пропитки любого волокна предварительно полимеризованными высокомолекулярными и высоковязкими термопластичными смолами требуется специальное оборудование и ноу-хау. их непрореагировавшие термореактивные аналоги с низкой вязкостью. Слишком легко производить ленты с большим количеством пустот и плохим смачиванием волокон, заканчивая конечными частями, которые не только выглядят ужасно, но и имеют риск преждевременного выхода из строя.

Доктор Удай Вайдья, профессор и заведующий кафедрой передового производства композитов Университета Теннесси-Ноксвилл (ЮТК, Ноксвилл, штат Теннеси, США) и главный технический директор IACMI, с начала 2000-х вместе с Джорджем сотрудничали в программах термопластичных композитов. Хусман, президент Husman Consulting Inc. (Кейп-Корал, Флорида, США) и бывший директор и технический директор Zoltek Co. Inc. (Сент-Луис, Миссури, США). Их многочисленные взаимодействия привели к идее поточной пропитки обычных тяжелых углеродных волокон (от 24 до 50K) для производства термопластичных композитных лент в конце производственной линии волокна. Производство лент сразу после производства волокна исключит отдельный промежуточный этап процесса и все связанные с этим транспортировку и погрузочно-разгрузочные работы. Есть надежда, что это поможет снизить стоимость лент и деталей из них.

Реализация этой концепции потребовала разработки как технологического процесса, так и оборудования для производства армированных углеродным волокном термопластичных лент с жгутом различных размеров. Вайдья и Хусман подали предварительный патент совместно с Исследовательским фондом Университета Теннесси (UTRF, Ноксвилл, Теннесси, США) в 2018 году на процесс поточного производства термопластичных лент, армированных жгутом углеродного волокна плотностью до 50K. В следующем году Вайдья и его команда из ЮТК расширили эту работу, включив в нее термопластическую пропитку сверхширокополосного TCF (жгут 300–450 тыс.) Со второй подачей.

Ленты TCF TP

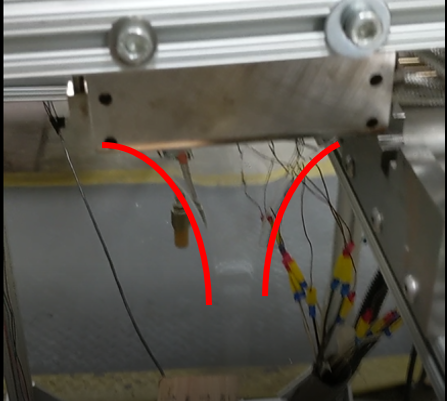

Как и следовало ожидать, не было недостатка в технических проблемах, которые нужно было решать по ходу дела. Подача волокна и обращение с ним потребовали значительной модификации оборудования, поскольку TCF обычно шире и включает больше нитей, чем обычное углеродное волокно. Он также склонен к цепному поведению на этапе пропитки волокна при производстве ленты. Это означает, что по мере того, как жгуты поступают в пропиточную матрицу, формируется синусоидальная волна, в результате чего жгуты неравномерно раскалываются и попадают в матрицу под различным натяжением, что приводит к скручиванию, деформации лент и плохому смачиванию волокон.

«Найти способ поддерживать баланс между натяжением и гибкостью волокон оказалось действительно непросто и потребовало много усилий», - объясняет Вайдья. «Наша команда пришла к пониманию того, насколько важно поддерживать целостность пакля для распределения волокон и достижения высокой степени смачивания, что, конечно же, имеет решающее значение для производства качественных лент».

Затем возникла проблема с размером. Жгутные ленты TCF имеют большой размер, чтобы помочь волокну плавно перемещаться от шпулярника к фильере для пропитки, где оно смачивается смолой для производства ленты. Однако предыдущие исследования показали, что для достижения хорошего смачивания термопластов с более высокой вязкостью присутствие замасливателя фактически препятствовало пропитке, поэтому очень желательно его удалить. Метод проб и ошибок в конечном итоге привел к тому, что команда разработала метод сжигания проклейки непосредственно перед тем, как жгуты попадут в матрицу для пропитки.

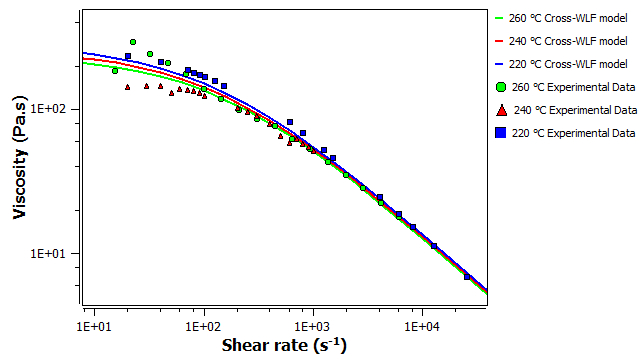

Чтобы точно предсказать реологию смолы и подачу полимера через пропиточную головку и сделать хорошую ленту, потребовалось новое моделирование и проверка. Команда сосредоточилась на производстве лент TCF с полипропиленом (PP), а также с полиамидом 6 (PA6) - двумя термопластами, широко используемыми в автомобилестроении благодаря своей прочности и доступности. Команда использовала программное обеспечение для проектирования экструзионных головок PolyXtrue от компании Plastic Flow LLC (Хэнкок, штат Мичиган, США), которое основано на модели Вильямса-Ланделя-Ферри (WLF) и обеспечило отличную корреляцию с измеренными результатами реологии и скорости сдвига. P>

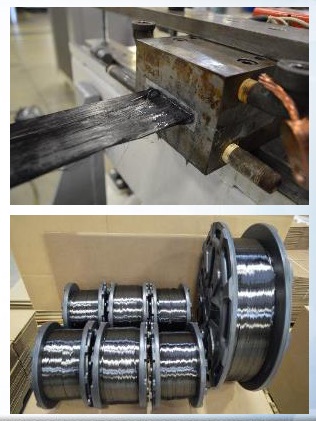

Сама конструкция штампа была еще одной важной областью исследований, особенно когда команда перешла от стандартных буксиров 12K к 50K, а затем к сверхширокополосным буксирам TCF. На этом этапе необходимо было полностью изменить конструкцию штампа и адаптировать двухэтапный процесс. На первом этапе пропитывается волокно; на втором этапе устанавливаются оптимизированные углы разрыва для натяжных / импрегнирующих штифтов, которые контролируют натяжение, при котором углеродное волокно вытягивается, массовую долю волокна (FWF), а также контроль качества - для достижения желаемых свойств в готовые ленты. В настоящее время команда произвела ленты с 30-50% FWF как из PP, так и из PA6, даже с более тяжелыми жгутами.

Для быстрого охлаждения лент после выхода из фильеры была разработана система воздушного охлаждения после пропитки. Команде даже пришлось разработать метод установки готовых лент на шпули / катушки из-за ширины продукции и проблем, связанных с последующим использованием этих лент.

Вайдья говорит, что в настоящее время команда сосредоточена на электронной интеграции, которая включает создание формального графического пользовательского интерфейса и разработку системы на основе программируемого логического контроллера (ПЛК). В конечном итоге цель группы - разработать модуль для производства термопластической ленты, который можно добавить к задней части линии по производству TCF или обычного углеродного волокна, чтобы упростить производство вторичных / промежуточных термопластичных лент.

«Наша команда столкнулась с множеством технических проблем, но у нас были и некоторые достижения», - объясняет Вайдья. «Обработка такой широкой жгутовой ленты и успешная - и быстрая - пропитка волокон для получения качественных термопластичных лент без пустот были трудными. Однако наша команда исследовала ряд параметров процесса, в том числе несколько итераций конструкции штампа; моделирование течения полимера через фильеру; и различные аспекты подачи волокна, натяжения и предварительного нагрева. Мы не только подтвердили некоторые из требований нашего патента, но и достигли скорости линии пропитки 12 футов в минуту [3,7 метра в минуту] при производстве 30% полипропилена FWF и лент PA6 ».

Дальнейшие действия

Вайдья говорит, что средства защиты интеллектуальной собственности, связанные с этой ленточной технологией, были поданы в UT Research Foundation - один с традиционными волокнами 24K и 50K, а другой с волокнами с широким жгутом. По его словам, коммерциализация будет сосредоточена на поточной пропитке в линии из углеродного волокна. «Это значительно сократит постобработку и позволит легко адаптироваться, что еще больше снизит общую стоимость промежуточного продукта», - говорит он.

Как можно применить эти ленты? Вайдья говорит, что вариантов много:«Например, материал можно измельчить в длинноволокнистую форму, использовать в пултрузионном сырье, намотку филаментов в большом резервуаре, формование поверх (аналогично органолисту) при компрессионном формовании, листовой материал в гибридных процессах - например, , с LFT [длинноволокнистым термопластом], SMC [листовым формовочным составом] и другими синергетическими материалами ». Это открывает ряд типов продуктов, которые выиграют от повышения жесткости, ударной вязкости и улучшенной технологичности, такие как формы, вытяжки и изгибы, переработка и обратимый химический состав.

По его словам, приложения включают автомобили, грузовики, ветряные лопасти, инфраструктуру (мосты), строительство, спортивные товары, морские и шельфовые товары. «Широкоугольный термопластический промежуточный продукт из углеродного волокна теперь может предложить возможности для рассмотрения углеродного волокна там, где раньше оно было слишком дорогим», - заключает Вайдья.

Смола

- Углеродное волокно

- Что такое углеродное волокно?

- Армированный волокном пластик (FRP) в действии!

- Пластик, армированный углеродным волокном (CFRP)

- Термопластичная однонаправленная лента на основе углеродного волокна на основе PPS

- Консорциум нацелен на решения для термопластичных композитных конструкций из углеродного волокна

- Композитные материалы для 3D-печати с непрерывным волокном

- Изготовление более прочных интрамедуллярных деталей из материалов, армированных волокном, и материалов с на…

- SIGRASIC® Войлок из карбида кремния, армированный углеродным волокном

- SIGRASIC® Короткие волокна из карбида кремния, армированные углеродным волокном