Нано-изготовление периодических структур высокого разрешения с размером зазора менее 100 нм двухфотонной полимеризацией

Аннотация

В этой статье представлены подходы к реализации периодических структур высокого разрешения с размером щелей в масштабе менее 100 нм путем двухфотонной полимеризации (2PP). Исследовано влияние интенсивности лазерного излучения на размеры деталей и качество поверхности. Сравнивается влияние различных светочувствительных материалов на формирование структуры. Основываясь на характере эллиптической геометрии вокселя, авторы представляют идею реализации структур высокого разрешения с размерами элементов менее 100 нм путем управления положением лазерного фокуса по отношению к стеклянной подложке. Это исследование охватывает структуры, изготовленные соответственно в плоскости вдоль и перпендикулярно большой оси воксела. Авторы также предлагают полезный подход для управления изготовлением предлагаемой периодической структуры с периодическим расстоянием 200 нм и размером зазора 65 нм.

Введение

Спрос на масштабирование устройств быстро растет с непрерывным развитием нанотехнологий в последние годы. Миниатюрные структуры с размерами элементов ниже дифракционного предела могут применяться в различных областях, таких как плазмоника [1], микро- и нанооптика [2], нанофотоника [3, 4] и биомедицина [5, 6]. Более того, структуры с субволновыми размерами также могут облегчить характеристику на микро- и наномасштабах [7, 8]. Например, наконечники [9] и наноантенны [10] могут использоваться для улучшения характеристик характеристик структур с высоким разрешением за счет увеличения ограничения света в ближнем поле, а решетки [11] могут преобразовывать оптическую информацию из ближнего поля. поле в дальнее поле.

Что касается реализации структур с высоким разрешением, широко используется двухфотонная полимеризация (2PP) из-за ее способности достигать высокого разрешения и трехмерного изготовления [12]. Двухфотонная полимеризация - это метод производства, основанный на двухфотонном поглощении (2PA), который представляет собой нелинейный процесс, который теоретически позволяет достичь разрешения ниже дифракционного предела. Различные методы на основе 2PP, такие как добавление фотоинициатора с высокой эффективностью инициирования [13], формирование пространственной фазы дезактивационного луча [14], использование фемтосекундных лазерных импульсов менее 10 фс [15] и 520 нм [16], комбинирование с гибридной оптикой [17] и развитой литографией с субдифракционным оптическим пучком [18], были применены для реализации размеров элементов в масштабе менее 100 нм. Однако эти размеры в большинстве случаев достигаются на подвесных линиях или одиночных линиях. По-прежнему остается сложной задачей экспериментально реализовать размеры элементов и размеры зазора за дифракционным пределом в периодических структурах из-за эффекта радикального диффузионного обмена в области зазора, когда межцентровое расстояние между соседними элементами становится очень близким [19]. Тем не менее, было продемонстрировано несколько стратегий с целью создания периодических структур с наноразмерным зазором. Фотонные кристаллы с периодическим расстоянием 400 нм были реализованы путем добавления в фоторезист молекулы тушителя [20]. При таком подходе размер зазора между соседними линиями фотонных кристаллов составляет около 300 нм. Кроме того, линии решетки с периодическим расстоянием 175 нм и размером зазора 75 нм были получены методом литографии STED [19]. Недавно было показано, что простой процесс последующей термической обработки образцов путем прокаливания позволяет получить элементы размером примерно до 85 нм [21]. Вышеупомянутые подходы позволили реализовать периодические структуры с размерами щелей ниже дифракционного предела. Однако они особенные, с более высокой стоимостью, более сложными операциями и процедурами по сравнению с 2PP.

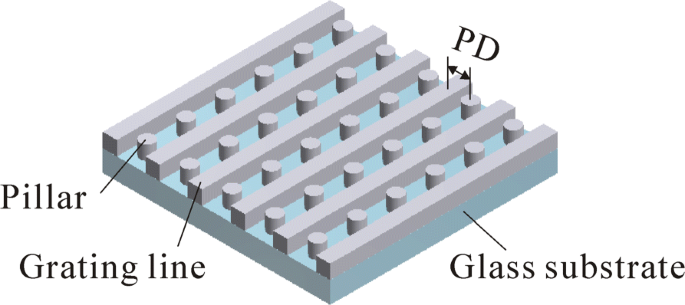

В этой статье проводится экспериментальное исследование реализации периодического устройства (рис. 1) с размерами элементов и зазорами ниже дифракционного предела с использованием 2ПП. Периодическая структура высокого разрешения, состоящая из решетчатых линий с периодически расположенными между ними столбиками, была предложена для повышения разрешающей способности интерферометрической рефлектометрии с преобразованием Фурье (IFTS) [22, 23], которая представляет собой метод характеризации микроэлементов. и наноструктуры. Известно, что пространственное разрешение структур в основном определяется светочувствительными материалами, оптической системой и параметрами обработки [15]. В частности, исследователи сообщили, что ориентация поляризации лазерного луча может влиять на размеры структуры [24]. Когда лазер имеет линейную поляризацию параллельно направлению сканирования, можно реализовать минимальный размер элемента. Поэтому используемый в экспериментах лазер снабжен линейной поляризацией, параллельной направлению сканирования лазера, с целью получения деталей меньшего размера. Основываясь на этой конфигурации, сначала исследуется влияние интенсивности лазера на размеры элемента. Затем сравнивается влияние различных светочувствительных материалов на формирование структуры. Когда лазер напрямую пишет структуры на стеклянной подложке, только часть вокселя полимеризует фоторезист, потому что другая часть вокселя находится внутри стеклянной подложки. Благодаря эллиптической геометрии вокселя, специально представлена идея уменьшения размера элемента и размера зазора путем управления положением фокуса лазера по отношению к стеклянной подложке. Исследуются характерные размеры линий решетки (изготовленных в плоскости, перпендикулярной большой оси воксела) и столбов (изготовленных в плоскости вдоль большой оси воксела) в зависимости от относительного положения фокуса лазера. В результате реализуются линии решеток с минимальной шириной 78 нм и столбики диаметром 110 нм. Кроме того, предлагаемая структура с размером области 20 × 20 μ м, периодическое расстояние 200 нм и размер зазора 65 нм демонстрируются путем отдельного изготовления решетчатых линий и столбов.

Схематическое изображение предлагаемой периодической структуры. Периодическое расстояние между соседними объектами представлено как PD

Методы

Метод изготовления

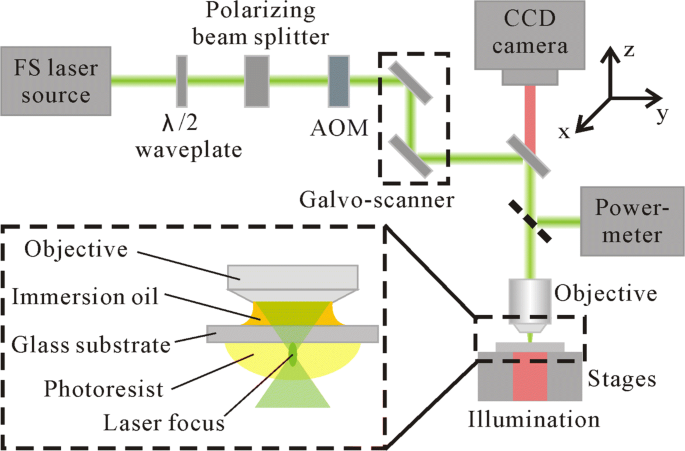

Структуры, представленные в этой статье, были изготовлены с использованием двухфотонной полимеризации. Схематическая иллюстрация экспериментальной установки показана на рис. 2. Эта производственная система 2PP, которая также имеется в продаже [25, 26], способна координировать все оси одновременно и достигать скорости во всем диапазоне перемещений без шага и сшивания. со скоростью до 50 мм / с. Используется линейно поляризованный фемтосекундный лазер с удвоенной частотой излучения на длине волны 513 нм, длительностью импульса 60 фс и частотой следования 76 МГц. Мощность лазера регулируется полуволновой пластиной и поляризационным светоделителем. Также используются высокоточные трансляционные ступени с воздушным подшипником с диапазоном хода 15 см. Для онлайн-мониторинга установлена CCD-камера. За процессом полимеризации можно следить с помощью камеры CCD из-за изменения показателя преломления фоторезиста, вызванного полимеризацией. Образец представляет собой каплю светочувствительного материала на стеклянной подложке, которая закреплена на трансляционном столике фоторезистом с нижней стороны. Лазерный луч фокусируется в фоторезист с помощью 100-кратного иммерсионного микроскопа с высокой числовой апертурой (NA) 1,4.

Принципиальная схема производственной системы 2ПП

Материалы

Эффективность различных фоторезистов при изготовлении структур может быть разной благодаря их собственному уникальному химическому составу и физическим свойствам. В этой работе для структурирования применяются фоторезисты, названные золь-гель органо-неорганическим Zr-гибридным материалом [27] и E-shell 300 (Envisiontec) соответственно. Zr-гибридный материал представляет собой золь-гель органико-неорганический гибридный полимер на основе циркония с высокой вязкостью, который хорошо известен своей низкой усадкой и высокой стабильностью для изготовления 2PP. Процедуры приготовления и другие оптические свойства этого фоторезиста можно найти в [27]. E-shell 300 представляет собой жидкий фоторезист на основе диметакрилата с вязкостью 339,8 МПа · с. Его можно использовать для 3D-печати и изготовления слуховых аппаратов и медицинских устройств, а также структур с высоким разрешением, прочностью, жесткостью и химической стойкостью.

Результаты и обсуждение

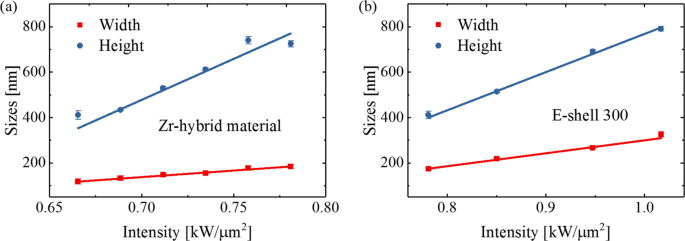

Параметры обработки играют важную роль в определении размеров элементов конструкций. Среди них интенсивность лазера - это один из параметров, который может эффективно влиять на формирование структуры и которым можно точно и удобно управлять. Этот параметр можно получить по формуле, приведенной в [28]

$$ {I =\ frac {2 P T M ^ {2}} {\ pi w_ {0} ^ {2} f \ tau}} $$ (1)где P представляет собой среднюю мощность лазера [4, 28], T коэффициент передачи объектива / системы ( T =15 % [4]), M 2 качество луча с M 2 =1,1, f частота повторения, τ длительность импульса и w 0 радиус пятна с \ (w_ {0} =0,61 \ frac {\ lambda} {NA} \) ( w 0 ≈223,5 нм). В этой формуле \ (\ frac {P} {f} \) и \ (\ frac {P} {f \ tau} \) обозначают энергию за импульс и среднюю мощность за импульс, соответственно. Единица измерения интенсивности кВт / μ м 2 используется вместо ТВ / см 2 (1 ТВт / см 2 =10 кВт / μ м 2 ) с целью прямого отображения того, сколько мощности действительно сосредоточено в области пятна, которая также имеет диапазон в микромасштабе (\ (\ pi w_ {0} ^ {2} \ приблизительно 0,16 \) μ м 2 ). Здесь было проведено исследование влияния интенсивности лазера на размер одиночной линии. Для исследования использовались как Zr-гибридный материал, так и E-shell 300. Ширина и высота линии из обоих материалов по отношению к интенсивности лазерного излучения I показан соответственно на фиг. 3a (Zr-гибридный материал) и фиг. 3b (E-оболочка 300). Скорость 7 μ м / с. Интенсивность лазера I находится в диапазоне 0,67–0,78 кВт / μ м 2 (с соответствующим диапазоном мощности лазера 1,44–1,69 мВт) для Zr-гибридного материала и 0,78–1,02 кВт / μ м 2 (диапазон мощности лазера 1,69–2,20 мВт) для E-shell 300. Видно, что размеры элемента (как диаметр, так и высота) увеличиваются с увеличением интенсивности лазера. В случае Zr-гибридного материала (рис. 3а) с интенсивностью лазера примерно 0,67 кВт / μ м 2 , поперечный размер вокселя может быть уменьшен примерно до 115 нм, что ниже дифракционного предела (дифракционный предел \ (\ frac {\ lambda} {2NA} =185 \) нм). Также можно рассчитать, что соотношение сторон (высота к ширине) находится в диапазоне 2,5–4. Для E-shell 300 (рис. 3b) ширина линии 178 нм была реализована при интенсивности лазера 0,78 кВт / μ м 2 . Этот размер элемента ниже дифракционного предела (185 нм). На основании вышеизложенного исследования можно сделать вывод, что на размеры элементов эффективно влияет прикладываемая интенсивность лазера. Уменьшение размера элемента может быть достигнуто за счет уменьшения интенсивности лазера.

Размеры линий в зависимости от интенсивности лазера I . Скорость, используемая для структурирования, составляет 7 μ РС. Красная и синяя линии представляют собой результаты линейной аппроксимации ширины и высоты вокселя соответственно. а Ширина и высота одинарной линии из Zr-гибридного материала. б Ширина и высота одной линии из E-shell 300

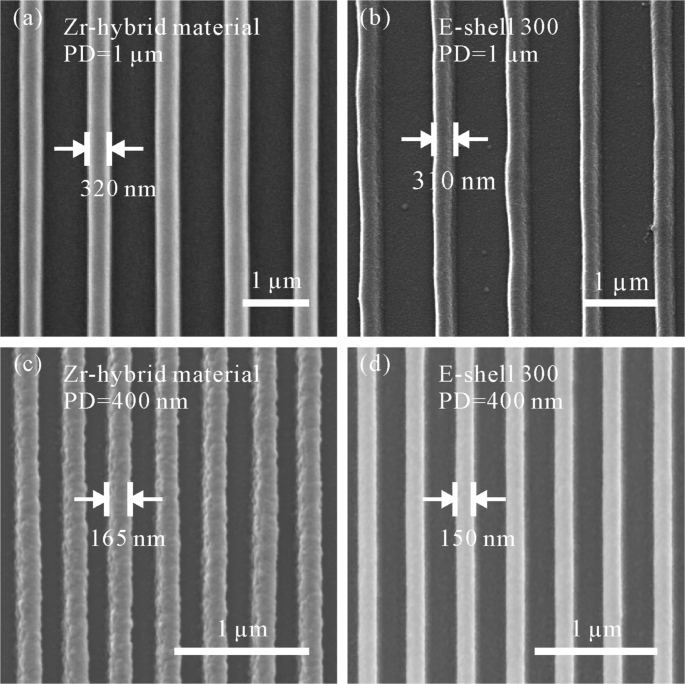

Влияние различных материалов на формирование структуры со стороны 2PP

Для исследования влияния материалов на формирование структуры были изготовлены различные периодические линии решеток с использованием материалов, представленных в разделе «Материалы». Скорость записи 7 μ м / с. На рис. 4a и b представлены изображения периодической решетки из Zr-гибридного материала и E-оболочки 300 с периодическим расстоянием ( PD , соответственно, сканирующим электронным микроскопом). , проиллюстрированный на рис. 1) из 1 μ м. Интенсивность лазера, примененного для изготовления, составляла 1,25 кВт / μ . м 2 (соответствует мощности лазера 2,7 мВт) для Zr-гибридного материала и 1,02 кВт / μ м 2 (соответствует мощности лазера 2,2 мВт) для E-shell 300. Видно, что линии решетки из обоих материалов гладкие. На рис. 4c и d показаны СЭМ-изображения периодических линий решетки из Zr-гибридного материала и E-оболочки 300 с P Д =400 нм соответственно. С уменьшением периодического расстояния интенсивность лазера, используемого для изготовления, также уменьшается, чтобы достичь высокого разрешения и одновременно избежать чрезмерной полимеризации внутри пространства между соседними элементами. В этом исследовании интенсивность лазера 0,69 кВт / μ м 2 был применен для изготовления с обоими материалами. С уменьшенным PD линии решетки из Zr-гибридного материала являются зернистыми (рис. 4c), а решетки из E-shell 300 имеют меньшую шероховатость (рис. 4d). Зернистость линий решетки из Zr-гибридного материала может быть результатом нестабильной полимеризации, которая происходит из-за близости уменьшенной мощности лазера к порогу полимеризации материала. Это сравнение показывает, что E-shell 300 больше подходит для изготовления структур с периодическим расстоянием в наномасштабе. Кроме того, на все структуры, наблюдаемые с помощью СЭМ, нанесен слой золота толщиной 20 нм.

СЭМ-изображения линий решеток, изготовленных из различных материалов. Скорость изготовления 7 μ РС. а Материал:Zr-гибридный материал; P Д =1 мк м; Интенсивность лазера:1,25 кВт / μ м 2 . б Материал:E-shell 300; P Д =1 мк м; Интенсивность лазера:1,02 кВт / μ м 2 . c Материал:Zr-гибридный материал; P Д =400 нм; Интенсивность лазера:0,69 кВт / μ м 2 . г Материал:E-shell 300; P Д =400 нм; Интенсивность лазера:0,69 кВт / μ м 2

Исследование формирования структуры в зависимости от положения фокуса лазера

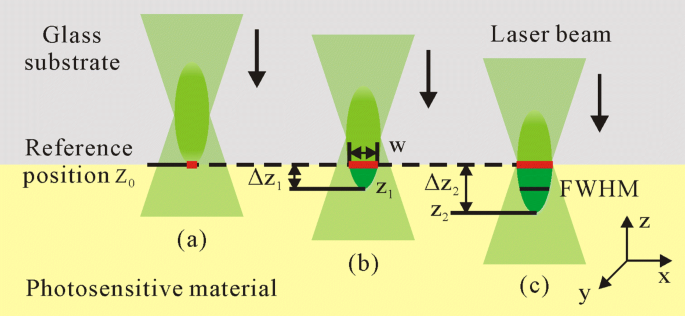

Чтобы разместить наноструктуры на поверхности стеклянной подложки, лазерный луч должен быть сфокусирован на границе раздела подложка / фоторезист во время процесса 2PP. Таким образом, только часть вокселя способна инициировать полимеризацию фоторезиста. Другая часть воксела находится в стеклянной подложке, чтобы обеспечить адгезию структур. Поскольку геометрия вокселя является эллиптической, существует изменение размера его поперечного сечения вдоль большой оси. При микро- и нано-изготовлении с высоким разрешением изменение размера поперечного сечения вокселей на границе раздела подложки и фоторезиста имеет большое значение, поскольку влияет на формирование структуры, а также на размер ее элементов.

Рисунок 5 - схематическая иллюстрация регулировки фокуса лазера по z . направление. Положение на границе раздела между фоторезистом и подложкой определяется как исходное положение фокуса z 0 (Рис. 5а). Поскольку капля фоторезиста находится на нижней стороне стеклянной подложки, пятно фокусировки лазера перемещается вниз от исходного положения z 0 в фоторезист. Расстояние между текущим положением фокуса лазера z и ссылочная позиция z 0 представлен Δ z =∣ z - z 0 ∣. Область, обозначенная темно-зеленым цветом на рис. 5b и c, представляет собой область фокусировки лазера внутри фоторезиста, что позволяет проводить полимеризацию с интенсивностью света выше порога полимеризации. Разные размеры элементов могут быть реализованы путем размещения лазерного фокуса на разных z позиции. Размер элемента w характеризуется средней полушириной на полувысоте (FWHM, рис. 5c) элементов, которые создаются при тех же z позиция в одном массиве.

Иллюстрация изменения положения лазерного фокуса по z направление

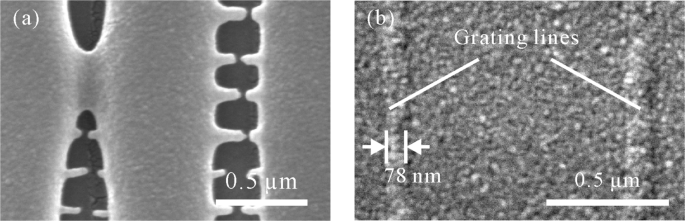

Периодические линии решетки, изготовленные с различными положениями лазерного фокуса, были получены, как показано на рис. 6. Периодическое расстояние ( PD ) между линиями решетки составляет 1 μ м. С этим близким PD , соседние элементы начинают соединяться друг с другом за счет дополнительной полимеризации в области зазора, когда лазер фокусируется с помощью Δ г =500 нм (рис. 6а). Кластеры вне линий решетки являются результатом дополнительной полимеризации. Во время процесса 2PP свободные радикалы генерируются за счет индуцированного лазером разрыва связи в молекулах фотоинициатора. Эти радикалы накапливаются в небольших промежутках между соседними элементами, что приводит к увеличению концентрации радикалов. Эта высокая концентрация радикалов может превышать порог полимеризации и, таким образом, приводить к нежелательной полимеризации. Кроме того, может возникнуть нестабильная адгезия полимеризованных структур к подложке. В этом случае конструкции легко смываются в процессе разработки. Когда фокус лазерного луча находится больше внутри подложки, полимеризуется меньше фоторезиста. Как показано на рис. 6б, в этом случае удалось получить линии решетки шириной 78 нм. Однако видна и слабая видимость конструкции. Поэтому очень важно иметь правильное положение фокуса лазера во время процесса полимеризации не только для более высокого разрешения, но и для лучшей адгезии структуры к подложке.

Влияние положения лазерного фокуса на формирование структуры. Материал:E-shell 300. a Вертикальные линии решетки, изготовленные с помощью лазерной фокусировки, больше внутри фоторезиста. Интенсивность лазера для изготовления I =0,71 кВт / μ м 2 (соответствует мощности лазера 1,55 мВт), относительное расстояние фокусировки лазера Δ г =500 нм. Между элементами образуется дополнительная полимеризация, и смежные элементы соединяются. б Вертикальные линии решетки, изготовленные с фокусировкой лазера, больше внутри подложки. Интенсивность лазера для изготовления I =0,65 кВт / μ м 2 (соответствует мощности лазера 1,4 мВт), относительное положение лазерного фокуса Δ г =0 нм

Что касается влияния положения лазерного фокуса на размеры элемента, исследование его влияния на линии решетки, которые создаются в x - г самолет велся. Увеличивая относительное расстояние Δ z , были получены линии решеток, изготовленные при различных положениях лазерного фокуса. Измеренная ширина линий решетки w l в зависимости от относительного положения лазерного фокуса нанесен точками, представленными на рис. 7а. Интенсивность лазера, используемого для изготовления, составляет 0,85 кВт / μ . м 2 (соответствует мощности лазера 1,84 мВт). Красная кривая указывает на результат эллиптической аппроксимации, большая ось которого соответствует z ось. Соответствующий эллипс был восстановлен (см. Нижний правый угол рис. 7a) с использованием эллиптической формулы \ (\ left (\ frac {x} {a} \ right) ^ {2} + \ left (\ frac {400-y } {b} \ right) ^ {2} =1 \), где (400,0) - центр эллипса, b =90 - малая полуось, a =5,65 б - большая полуось, x представляет относительное расстояние Δ z вдоль большой оси и y представляет половину размера фокуса L которая находится вдоль малой оси. Результат показывает, что ширина линии соответствует размеру поперечного сечения лазерного фокуса, который изменяется вдоль главной оси эллиптической геометрии вокселей. Когда относительное положение Δ z =50 нм, линии решетки с размером элемента w l =130 нм (рис. 7б). Кроме того, за счет уменьшения интенсивности лазера линии решетки с w l =100 нм были получены при том же положении фокуса лазера, что и на рис. 7c.

Линии решетки изготовлены на x - г плоскость относительно разного относительного расстояния фокусировки лазера Δ z . Материал:E-shell 300. Скорость записи 7 μ . м / с. а Измеренная ширина линии и аппроксимированная кривая относительно различных значений Δ z . Фигура в правом нижнем углу представляет собой реконструкцию эллипса, соответствующего подобранной линии. б Линии решетки, полученные с помощью лазера с интенсивностью I =0,85 кВт / μ м 2 (при мощности лазера P =1,84 мВт). Относительное расстояние фокусировки лазера Δ z =50 нм. c Линии решетки, полученные с помощью лазера с интенсивностью I =0,78 кВт / μ м 2 (при мощности лазера P =1,69 мВт). Относительное расстояние фокусировки лазера Δ z =50 нм

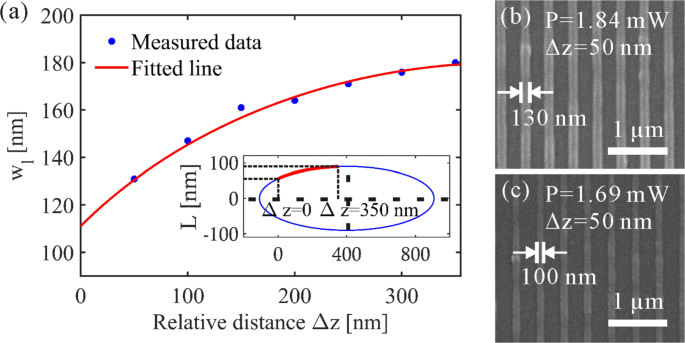

Также было исследовано влияние положения фокуса лазера на размеры элементов колонн. Столбы реализованы путем перемещения фокального пятна перпендикулярно плоскости подложки, которая находится в плоскости большой оси вокселя ( x - z или y - z самолет). Одиночный столб был изготовлен путем перемещения лазерного луча по z направление с расстоянием 1 μ м. На рис. 8а показано СЭМ-изображение столбов, изготовленных с различной интенсивностью лазерного излучения и относительными расстояниями Δ z . . Расстояние между центрами соседних столбов 400 нм по x направление и 500 морских миль по y направление. Интенсивность лазера увеличивалась слева направо с шагом примерно 0,23 кВт / μ . м 2 (соответствует мощности лазера 0,5 мВт). Относительное расстояние между положением фокуса лазера z и ссылочная позиция z 0 увеличивалась снизу вверх по вертикали. На рисунке 8b показаны измеренные диаметры столба w . p относительно интенсивности лазера и относительного расстояния Δ z . Диаметр столба w p получается путем измерения его FWHM. Интенсивность лазера находится в диапазоне 0,74–0,96 кВт / μ . м 2 . Можно заметить, что w p уменьшается с уменьшением как Δ z и интенсивность лазера. Когда Δ z =150 нм, столб диаметром w p ≈110 нм было достигнуто при относительно большом диапазоне интенсивности лазера (0,74–0,81 кВт / μ м 2 ). И есть также относительно стабильное окно для размеров столбов, когда массив столбов изготовлен, как показано на рис. 8c – d, который представляет собой SEM-изображения массива столбов, изготовленного с интенсивностью лазера I =0,74 кВт / μ м 2 и относительное расстояние Δ z =300 нм. Соотношение сторон колонны составляет около 2. Это означает, что воспроизводимость колонны очень хорошая.

Массивы столбов, изготовленные с различной интенсивностью лазера и относительным расстоянием фокусировки лазера Δ z . Материал:E-shell 300. a СЭМ-изображение столбов, изготовленных с различной интенсивностью лазерного излучения и относительными положениями фокуса лазера. б Измеренный диаметр столбов w p относительно интенсивности лазера I и относительное расстояние Δ z . Интенсивность лазера составляет соответственно 0,74 кВт / μ м 2 , 0,81 кВт / μ м 2 , 0,90 кВт / μ м 2 , и 0,96 кВт / μ м 2 с соответствием мощности лазера 1,59 мВт, 1,75 мВт, 1,94 мВт и 2,07 мВт. c Вид сверху на массив столбов. г СЭМ-изображение массива столбов при просмотре под углом 45 ∘

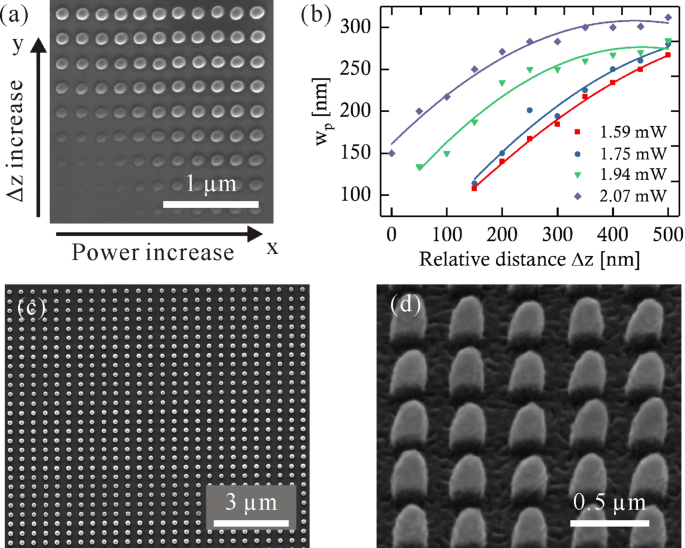

Изготовление периодических структур с размерами элементов и размером зазора ниже предела дифракции

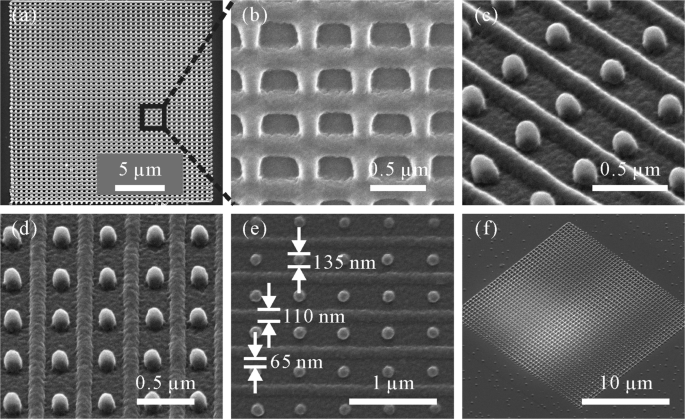

На основании соответствующих исследований размеров элементов периодических линий решетки (изготовленных при x - г плоскости) и столбов, была изготовлена предложенная периодическая структура высокого разрешения, состоящая из решетчатых линий и столбов. Его размер 20 × 20 μ м с периодическим расстоянием 200 нм между центром линии решетки и опорой. В данной работе предлагается стратегия получения структур высокого разрешения с периодическим расстоянием 200 нм путем раздельного изготовления решетчатых линий и столбов. В этом случае периодическое расстояние PD между соседними линиями решетки и соседними столбами составляет 400 нм. Во время процесса полимеризации между элементами образуется большая область зазора, когда линии решетки и стойки изготавливаются отдельно. Эта временно расширенная область зазора позволяет уменьшить накопление радикалов, которые могут привести к нежелательной полимеризации в области зазора. Следует отметить, что положение фокуса лазера также необходимо отрегулировать в процессе изготовления. Структуры, изготовленные с неправильным расположением лазерного фокуса, представлены на рис. 9а и б. Видно, что линии и столбы соединяются, когда фокус лазера находится слишком глубоко внутри фоторезиста. На рис. 9в – е представлены СЭМ-изображения структур с хорошо расположенным лазерным фокусом [23]. Путем правильного размещения лазерного фокуса и использования стратегии изготовления, представленной выше, была реализована структура с размерами ниже дифракционного предела (ширина линии 110 нм, диаметр столба 135 нм и размер зазора 65 нм), как показано на Рис. 9e.

СЭМ-изображения изготовленной периодической структуры 2ПП с P Д =200 нм. Материал:E-shell 300. Интенсивность, использованная для изготовления линий решетки: I =0,83 кВт / μ м 2 ; столбы: I =0,6 кВт / μ м 2 . Относительное расстояние фокусировки лазера для изготовления решетчатых линий и столбов составляет 300 нм. а - б Изготовлены периодические структуры с настройкой положения лазерного фокуса внутри фоторезиста. c - г СЭМ-изображения периодических структур при правильном положении фокуса лазера. е Вид сверху на структуру, изготовленную при правильном положении фокуса лазера. е СЭМ изображение всего массива

Заключение

В заключение мы сравнили влияние различных фоторезистов и параметров обработки на формирование структуры и представили способ улучшения пространственного разрешения и уменьшения размера зазора между соседними элементами путем управления положением лазерного фокуса по z направление. E-shell 300 экспериментально доказал, что является более подходящим материалом для изготовления структур с пространственным разрешением менее 200 нм. Также удалось получить периодическую структуру с размером зазора 65 нм и размером элемента 110 нм. Размеры намного ниже дифракционного предела Аббе. Дальнейшее исследование оптических характеристик (например, улучшение сигнала оптических изображений) этой структуры с высоким разрешением будет привлекательным.

Сокращения

- 2PA:

-

Двухфотонное поглощение

- 2PP:

-

Двухфотонная полимеризация

- FWHM:

-

Половина максимальной ширины

- IFTS:

-

Интерферометрическая рефлектометрия с преобразованием Фурье

- NA:

-

Числовая апертура

- PD:

-

Периодическое расстояние

- SEM:

-

Сканирующий электронный микроскоп

Наноматериалы

- Опорные конструкции для 3D-печати металлом - более простой подход

- DATA MODUL расширяет портфолио сенсорных датчиков, добавляя еще большие размеры

- Обучение без учителя с искусственными нейронами

- Пионеры AFM отмечены премией Кавли

- В гармонии с сердцем атома меди

- Заправка иглы с легкостью:минимальные размеры волокон

- Изменение восприятия инженерии:устранение пробелов в навыках с помощью автоматизированного проектирования

- Меньшие размеры, более высокая стоимость:что происходит с термоусадочной инфляцией?

- Gap Inc. ускоряет складские операции с помощью робототехники, AI

- Увеличьте производительность с помощью экскаватора подходящего размера