Получение и термоэлектрические характеристики ITO / PtRh:PtRh тонкопленочной термопары

Аннотация

Тонкопленочные термопары (TFTC) могут обеспечить более точное измерение температуры на месте для авиационно-космических силовых установок без нарушения потока газа и распределения температуры поверхности горячих компонентов. ITO / PtRh:PtRh ТФТК с многослойной структурой нанесен на керамическую подложку из оксида алюминия методом магнетронного распыления. После отжига TFTC был статически откалиброван для нескольких циклов с температурой до 1000 ° C. TFTC с превосходной стабильностью и повторяемостью был реализован для незначительного изменения ЭДС в различных циклах калибровки. Считается, что из-за барьеров для диффузии кислорода за счет окисления верхнего слоя PtRh и барьеров Шоттки, образованных на границах зерен ITO, изменение концентрации носителей в пленке ITO сводится к минимуму. Между тем, срок службы TFTC составляет более 30 часов в суровых условиях. Это делает ITO / PtRh:PtRh TFTC многообещающим кандидатом для точного измерения температуры поверхности горячих компонентов авиационных двигателей.

Фон

121 Точное измерение температуры имеет решающее значение для авиационных двигателей, чтобы подтвердить эффективность моделирования и моделирования термомеханического поведения компонентов горячей секции, а также контролировать рабочие условия и выполнять диагностику [1,2,3]. По сравнению с традиционными проволочными термопарами, инфракрасной фотографией или приборами для термического напыления тонкопленочные термопары (TFTC) могут обеспечивать точное измерение температуры с быстрым откликом, минимальным возмущением газового потока и незначительным влиянием на распределение температуры поверхности измеряемых компонентов [4 , 5].

Для изготовления тонкопленочных термопар для высокотемпературных применений были использованы системы из различных материалов, таких как Pt-PtRh и In 2 О 3 -ITO [6,7,8,9]. Однако тонкопленочная форма этих материалов подвержена проблемам со стабильностью и воспроизводимостью, особенно в высокотемпературном диапазоне, в котором обычно работают авиационные двигатели. Например, селективное окисление родия между 800 и 1000 ° C приводит к дрейфу и деградации ТФТК Pt-PtRh [10, 11]. Что касается TFTC на основе ITO, хотя в 2 О 3 оксиды на основе имеют характеристики более высокой температурной стойкости, несбалансированная компенсация кислородных вакансий может привести к дрейфу термоэлектрического выхода и даже отказу устройства во время высокотемпературного циклирования [12, 13]. Было испробовано несколько подходов к улучшению термоэлектрических свойств In 2 . О 3 оксиды на основе, такие как высокотемпературный отжиг и легирование азотом [14,15,16]. Повышена высокотемпературная стабильность TFTC на основе ITO; тем не менее, термоэлектрический выход TFTC постепенно снижается из-за диффузии кислорода в пленках ITO. Кроме того, была изготовлена нанокомпозитная пленка из NiCoCrAlY и оксида алюминия, которая использовалась в качестве термоэлемента для TFTC [8]. Однако о термоэлементе с многослойной структурой полупроводник / металл не сообщалось.

В данной работе композитная пленка ITO / PtRh с многослойной структурой, которая впервые была введена в качестве термоэлемента, была приготовлена магнетронным распылением и последующим отжигом. Исследованы микроструктура и удельное сопротивление пленок. Затем был изготовлен ITO / PtRh:PtRh TFTC, охарактеризованы и обсуждены его термоэлектрический отклик и высокотемпературная стабильность.

Методы

Подготовка образца

Тонкая пленка ITO и композитная пленка ITO / PtRh были нанесены на подложки из оксида алюминия и подложки Si (100) с помощью магнетронного распыления с использованием ITO высокой чистоты (In 2 О 3 :SnO 2 =90:10, Ф100 мм, 99,99 мас.%) Керамической мишени и мишени из сплава высокой чистоты Pt-13% Rh (Ф100 мм, 99,99 мас.%) При комнатной температуре. В таблице 1 показаны параметры распыления тонких пленок ITO и Pt-13% Rh. Фоновое давление составляло 7 × 10 −4 Па, а расстояние между мишенью и подложкой было зафиксировано на уровне 110 мм. Все подложки были последовательно очищены ацетоном, этанолом и деионизированной водой перед нанесением тонких пленок. В частности, тонкие пленки ITO и PtRh осаждали поочередно для образования композитной пленки ITO / PtRh. Толщина тонкой пленки ITO почти в четыре раза превышала толщину тонкой пленки Pt-13% Rh, а общая толщина композитной пленки составляла приблизительно 1 мкм. Чтобы улучшить высокотемпературную стабильность композитных пленок ITO / PtRh, последующий отжиг проводился при 1000 ° C в течение 5 часов в азоте с последующим отжигом при 1000 ° C в течение 2 часов на воздухе (обозначенный как N 2 -Воздух) [15].

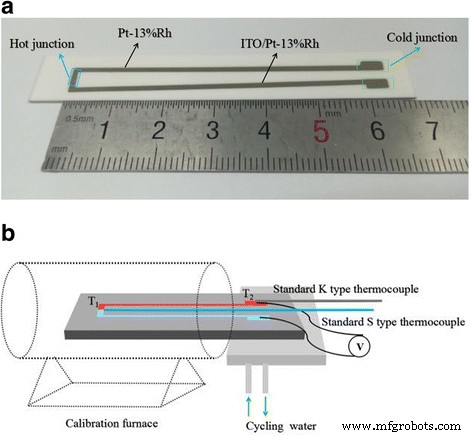

ITO / PtRh:PtRh TFTC (63 мм × 1 мм × 1 мкм) был нанесен на подложку из оксида алюминия 75 мм × 12 мм × 0,5 мм магнетронным распылением. Электроды термопары были покрыты трафаретными масками, а толщина составляла приблизительно 1 мкм, как показано на рис. 1а. После отжига в N 2 - Воздух, TFTC был статически откалиброван для нескольких термических циклов в калибровочной печи от 300 до 1000 ° C. Во время калибровки каждая калибровочная температура поддерживалась не менее 1 часа для достижения теплового равновесия.

Образ подготовленного TFTC ( a ) и схема системы калибровки ( b ). а Фотография ITO / PtRh:PtRh TFTC. Он был нанесен на подложку из оксида алюминия (75 мм × 12 мм × 0,5 мм) методом магнетронного распыления. Каждая полка TFTC имеет длину 63 мм и ширину 1 мм. А толщина TFTC составляет примерно 1 мкм. б Схема калибровочной системы. Циклическая вода использовалась для увеличения температурного градиента между горячим спаем и холодным спаем. Температура горячего спая, Т 1 , а температура холодного спая T 2 , были измерены с помощью стандартных проволочных термопар типа S и K, установленных на обратной стороне подложки, соответственно. Холодный спай был продлен однородными проводами для подключения цифрового мультиметра для измерения электродвижущей силы (ЭДС)

Характеристики

Микроструктуру тонкой пленки ITO охарактеризовали методом рентгеновской дифракции (XRD). Для выявления поперечного сечения композитной пленки ITO / PtRh применялась сканирующая электронная микроскопия (SEM). Электрические свойства пленок измерялись методом четырехточечного зонда.

Метод калибровки

На рис. 1б показана схема калибровочной системы. TFTC был статически откалиброван в калибровочной печи в течение нескольких циклов. Циркуляционная вода может использоваться для увеличения температурного градиента между горячим спаем и холодным спаем. Температура горячего спая, Т 1 , а температура холодного спая T 2 , были измерены с помощью стандартных проволочных термопар типа S и K, установленных на обратной стороне подложки, соответственно. Холодный спай был продлен однородными проводами для подключения цифрового мультиметра для измерения электродвижущей силы (ЭДС).

Результаты и обсуждение

Микроструктура и удельное сопротивление композитных пленок ITO и ITO / PtRh

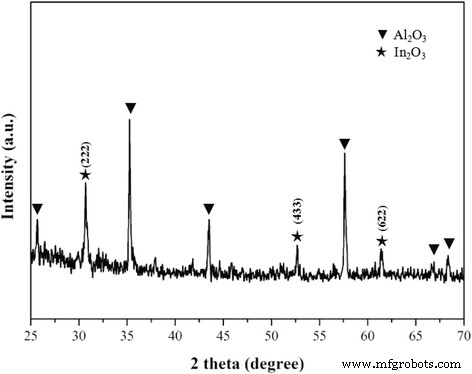

Рентгенограммы тонкой пленки ITO, отожженной в N 2 -Air представлен на рис. 2. Помимо пиков от подложки из оксида алюминия, пики дифракции поликристаллического кубического биксбиита In 2 О 3 фазы были обнаружены без предпочтительной ориентации. На дифрактограммах не наблюдались дифракционные пики Sn и соответствующего оксида / нитрида, что подтверждает, что ионы олова были легированы замещением в решетку оксида индия и полный твердый раствор In 2 О 3 и SnO 2 был сформирован [17].

Рентгенограммы тонкой пленки ITO, отожженной в N 2 -Воздуха. Помимо пиков подложки из оксида алюминия, дифракционные пики поликристаллического кубического биксбиита In 2 О 3 фазы были обнаружены без предпочтительной ориентации. На дифрактограммах не наблюдались дифракционные пики Sn и соответствующего оксида / нитрида

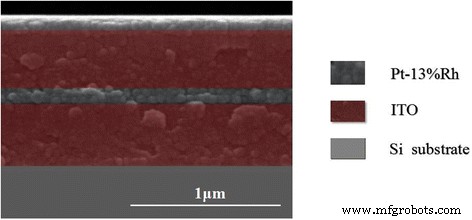

Изображение поперечного сечения композитной пленки ITO / PtRh, осажденной на подложку Si (100), представлено на рис. 3. Пленки ITO и Pt-13% Rh наносились альтернативно для формирования композитной пленки ITO / PtRh. Общая толщина композитной пленки составляла примерно 1 мкм, а толщина отдельного слоя ITO составляла примерно 400 нм, что в четыре раза превышало толщину слоя Pt-13% Rh.

СЭМ-изображение поперечного сечения композитной пленки ITO / PtRh. Изображение поперечного сечения композитной пленки ITO / PtRh, нанесенной на подложку Si (100), было получено с помощью СЭМ. Пленки ITO и Pt-13% Rh осаждались альтернативно для образования композитной пленки ITO / PtRh. Общая толщина композитной пленки составляла примерно 1 мкм, а толщина отдельного слоя ITO составляла примерно 400 нм, что в четыре раза превышало толщину слоя Pt-13% Rh.

Удельное сопротивление пленок было измерено методом четырехточечного зонда, как показано в таблице 2. Удельное сопротивление композитной пленки ITO / PtRh после осаждения было на порядок меньше, чем у пленки ITO после осаждения, из-за введение PtRh. После отжига в N 2 -Воздух, удельное сопротивление пленки ITO немного снизилось с 8,52 × 10 −2 Ом · см до 7,55 × 10 −2 Ом см. А это могло способствовать уплотнению пленки и уменьшению дефектов после отжига. Напротив, удельное сопротивление композитной пленки ITO / PtRh увеличилось с 1,68 × 10 −3 Ом · см до 7,61 × 10 −3 Ом · см после отжига, что в основном связано с селективным окислением родия на поверхности пленки PtRh в процессе отжига [18].

Термоэлектрические свойства ITO / PtRh:PtRh тонкопленочных термопар

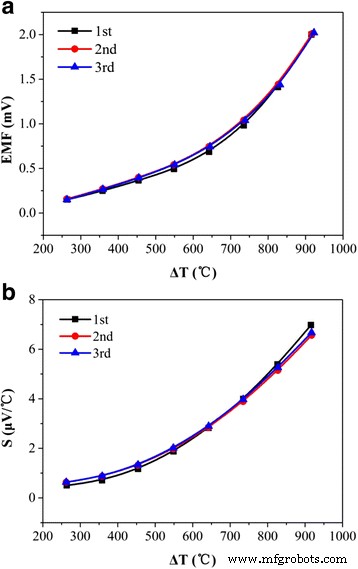

Результаты статической калибровки показаны на рис. 4. Электродвижущая сила (ЭДС) ITO / PtRh:PtRh TFTC нелинейно возрастает с увеличением разницы температур между горячим и холодным спаями, как показано на рис. 4a. Наблюдалось незначительное изменение ЭДС в различных циклах калибровки, что указывает на превосходную стабильность и воспроизводимость TFTC при температуре до 1000 ° C.

Электродвижущая сила ( a ) и коэффициенты Зеебека ( b ) ITO / PtRh:PtRh TFTC. Изменение электродвижущей силы (ЭДС) ITO / PtRh:PtRh TFTC в зависимости от температуры показано на a . . ЭДС нелинейно возрастала с увеличением разницы температур между горячим и холодным спаями. Наблюдалось незначительное изменение ЭДС в различных циклах калибровки, что указывает на превосходную стабильность и повторяемость TFTC при температуре до 1000 ° C. Коэффициенты Зеебека TFTC с различным температурным градиентом между горячим и холодным спаем показаны на b . , которая также быстро увеличивалась с увеличением температурного градиента. Мы полагаем, что это в основном вызвано изменением коэффициента Зеебека ITO с повышением температуры. Поскольку вырожденный полупроводниковый материал, коэффициент Зеебека изменяется в зависимости от уровня вырождения. Уровень вырождения будет постепенно снижаться с повышением температуры, пока не произойдет собственное возбуждение. В результате абсолютное значение коэффициента Зеебека ITO значительно увеличивалось с увеличением температуры

Коэффициент Зеебека ( S ) определяется как наклон кривых ЭДС при определенной температуре. Изменение коэффициентов Зеебека TFTC в зависимости от разницы температур показано на рис. 4b. По-видимому, коэффициенты Зеебека TFTC также быстро увеличивались с увеличением разницы температур. Мы полагаем, что это в основном вызвано изменением коэффициента Зеебека ITO. Поскольку вырожденный полупроводниковый материал, коэффициент Зеебека изменяется в зависимости от уровня вырождения. Уровень вырождения будет постепенно снижаться с повышением температуры до тех пор, пока не произойдет собственное возбуждение. В результате абсолютное значение коэффициента Зеебека ITO значительно увеличивается с повышением температуры [19, 20].

По сравнению с традиционными термопарами S-типа или R-типа коэффициент Зеебека TFTC был меньше. Мы полагаем, что это может быть связано с барьерами Шоттки между ITO и PtRh, которые могут изменять транспортные характеристики носителей в композитной пленке ITO / PtRh [21, 22]. Коэффициент Зеебека оксидного полупроводника сильно зависит от концентрации носителей [23]. Как вырожденный полупроводник, коэффициент Зеебека ITO можно описать уравнением. (1):

$$ S \ left ({N} _D \ right) =- {\ left (\ frac {\ pi} {3 {N} _D} \ right)} ^ {\ raisebox {1ex} {$ 2 $} \! \ left / \! \ raisebox {-1ex} {$ 3 $} \ right.} \ frac {8 {k} ^ 2 {m} ^ {\ ast} T} {3e {\ mathrm {\ hslash}} ^ 2} \ left (A + \ frac {3} {2} \ right) $$ (1)где S ( N Д ) - коэффициент Зеебека, k постоянная Больцмана, T абсолютная температура, N Д - концентрация носителей, e - элементарный заряд электрона, м ∗ эффективная масса, ħ - приведенная постоянная Планка, а A - транспортная постоянная [3, 7]. Таким образом, минимизация вариаций концентрации носителей является важной предпосылкой для создания TFTC с превосходной стабильностью и воспроизводимостью. Помимо замещения ионов олова, носители в пленке ITO обычно приписываются кислородным вакансиям, как показано в уравнении. (2). Кислородные вакансии становятся основным фактором, влияющим на концентрацию носителя в пленке ITO с фиксированным ингредиентом.

$$ {O} _O ^ x \ iff {V} _O ^ {\ bullet \ bullet} +2 {e} ^ {\ hbox {'}} + \ frac {1} {2} {O} _2 \ left ( \ mathrm {g} \ right) $$ (2)Селективное окисление родия на поверхности верхнего слоя PtRh формирует барьеры для диффузии кислорода, которые изолируют слой ITO от внешней кислородной среды. Между тем, атомы платины и родия диффундируют в пленку ITO при высокой температуре и сегрегируют на границе зерен пленки ITO. Как следствие, барьеры Шоттки могли формироваться на границах зерен ITO. Барьеры Шоттки могут ограничивать локальную концентрацию кислородных вакансий в пленке ITO. В результате изменение концентрации носителей в пленке ITO сводится к минимуму. Все эти факторы приводят к превосходной высокотемпературной стабильности и воспроизводимости термоэлектрического отклика TFTC.

Взаимосвязь между термоэлектрическим откликом и разностью температур может быть описана в соответствии со следующим полиномиальным выражением третьего порядка:

$$ E \ left (\ Delta T \ right) =A {\ left (\ Delta T \ right)} ^ 3 + B {\ left (\ Delta T \ right)} ^ 2 + C \ left (\ Delta T \ справа) + D $$ (3)где Δ T - приложенная разница температур между горячим и холодным спаями TFTC. А , B , C , и D - полиномиальные константы. Д неукоснительно устанавливается равным нулю, чтобы удовлетворить граничному условию (E (Δ T ) =0, если Δ T =0).

Результаты подгонки TFTC показаны в таблице 3. Коэффициенты различных циклов калибровки близки, что указывает на превосходную стабильность и повторяемость TFTC. Средние коэффициенты Зеебека трех калибровочных циклов составили 2,19 мкВ / ° C. Мы полагаем, что это связано с образованием барьера Шоттки на границах зерен. Барьер Шоттки не только стабилизировал бы кислородные вакансии в ITO, но и усилил бы рассеяние на границах зерен носителей заряда ITO, которое играет важную роль в пленках ITO, особенно в высокотемпературном диапазоне [24]. В результате коэффициенты Зеебека TFTC уменьшились. Несмотря на это, TFTC оставался в хорошем состоянии после нескольких циклов калибровки при температуре до 1000 ° C, что означает, что срок службы ITO / PtRh:PtRh TFTC составляет более 30 часов в суровых условиях. Это делает ITO / PtRh:PtRh TFTC многообещающим кандидатом для точного измерения температуры поверхности горячих компонентов авиационных двигателей.

Выводы

Таким образом, тонкая пленка ITO и композитная пленка ITO / PtRh были нанесены на подложку из оксида алюминия магнетронным распылением при комнатной температуре и отожжены. Удельное сопротивление пленки ITO немного снизилось после отжига, в то время как удельное сопротивление композитной пленки ITO / PtRh значительно увеличилось из-за селективного окисления родия на поверхности пленки PtRh. ITO / PtRh:PtRh TFTC с многослойной структурой был изготовлен и статически откалиброван от 300 до 1000 ° C. Благодаря барьерам для диффузии кислорода за счет окисления верхнего слоя PtRh и барьеров Шоттки, образованных на границах зерен ITO, изменение концентрации носителей в пленке ITO сводится к минимуму, что приводит к превосходной высокотемпературной стабильности и воспроизводимости TFTC. Средние коэффициенты Зеебека при трехцикловой калибровке составили 2,19 мкВ / ° C, а срок службы TFTC составляет более 30 часов в суровых условиях. Стоит отметить, что помимо высокотемпературного отжига и легирования азотом, доступен новый метод улучшения стабильности термоэлектрических свойств пленки ITO, особенно в высокотемпературном диапазоне, в котором обычно работают авиационные двигатели.

Сокращения

- EMF:

-

Электродвижущая сила

- S:

-

Коэффициент Зеебека

- SEM:

-

Сканирующая электронная микроскопия

- TFTC:

-

Тонкопленочные термопары

- XRD:

-

Рентгеновская дифракция

Наноматериалы

- Характеристики и использование сплава W-Ag

- Характеристики и применение титана

- Характеристики и применение танталовых конденсаторов

- Сгущенное и сгущенное молоко

- Масло и маргарин

- Фотопленка

- Философия и документация

- Создание союзников и обеспечение успеха

- Получение и магнитные свойства легированных кобальтом наночастиц шпинели FeMn2O4

- Наножидкости TiO2 - Часть 1:Приготовление и свойства