Моделирование молекулярной динамики и имитация алмазной резки церия

Аннотация

Связь между структурными фазовыми превращениями и дислокациями порождает проблемы в понимании деформационного поведения металлического церия на наноуровне. В настоящей работе мы выясняем лежащий в основе механизм церия при сверхточной алмазной резке с помощью моделирования и симуляций молекулярной динамики. Модель молекулярной динамики алмазной резки церия устанавливается путем присвоения эмпирических потенциалов для описания атомных взаимодействий и оценки свойств двух гранецентрированных кубических фаз церия. Последующее моделирование методом молекулярной динамики показывает, что скольжение дислокаций доминирует над пластической деформацией церия в процессе резания. Кроме того, анализ, основанный на функциях радиального распределения атомов, показывает, что как на обработанной поверхности, так и на сформированной стружке происходят тривиальные фазовые превращения от γ-Ce в δ-Ce. Проведенные исследования зависимости параметров обработки позволяют выявить оптимальные условия обработки для достижения высокого качества обработанной поверхности церия.

Фон

Церий (Ce) с атомным номером 58 - один из самых распространенных металлов-лантаноидов. Церий находит широкое применение благодаря своим удивительным механическим, физическим и химическим свойствам. Известно, что морфология обработанной поверхности металлических деталей сильно влияет на их функциональность, производительность и жизненный цикл. Например, коррозионная стойкость металлических деталей может быть эффективно улучшена за счет уменьшения шероховатости поверхности или введения остаточного напряжения сжатия в обработанную поверхность [1,2,3]. Совсем недавно Ян и соавт. использовали новую технику механической обработки на основе иглы для изготовления периодических треугольных микрополостей на Cu (111), которая, как было продемонстрировано, является подложкой для рамановского рассеяния с усиленной поверхностью [4]. В частности, для церия, который используется для хранения водорода [5], обработка поверхности церия сильно влияет на реакцию между церием и водородом при комнатной температуре. Следовательно, достижение высокой точности морфологии обработанной поверхности церия имеет решающее значение для его применения. Сверхточная алмазная резка является одним из важных производственных методов для получения сверхгладкой поверхности с высокой целостностью поверхности, сверхнизкой шероховатостью поверхности, высокой плоскостностью, низкой эволюцией металлографической структуры и низким подземным повреждением [6, 7]. Однако ни об экспериментальных, ни о теоретических работах по алмазной огранке церия сообщалось редко. Кроме того, поскольку в процессе сверхточной алмазной резки радиус кромки инструмента сравним с глубиной резания, свойства материала заготовки играют важную, даже доминирующую роль в процессе резки. Поэтому понимание механизмов обработки церия затруднено из-за его сложных деформационных свойств.

Во-первых, церий известен своей необычайно богатой фазовой диаграммой давление-температура, обусловленной делокализацией 4f-электронов. При атмосферном давлении и низких температурах ниже 110 К α-Ce (гранецентрированный кубический (ГЦК)) стабилен. При повышенных температурах от 45 до 275 K α-Ce превращается в β-Ce (двойной гексагональной плотной упаковки (dhcp)). Γ-Ce (ГЦК) стабилен при умеренных температурах от 270 до 999 К. При высоких температурах от 999 К до температуры плавления 1071 К δ-Ce (объемно-центрированная кубическая (ОЦК)) стабильна [8,9 , 10,11]. В частности, наиболее захватывающее изоструктурное фазовое превращение от трехвалентного γ-Ce с низкой плотностью к гораздо более плотному α-Ce при 295 К и давлении 8 кбар сопровождается коллапсом большого объема, составляющим 20% [8, 12,13,14 ]. Модификация электронной структуры и конфигурации связи в церии, вызванная фазовым превращением, неизбежно оказывает сильное влияние на его деформационное поведение. В частности, высокая температура и высокое давление, возникающие в области контакта между режущим инструментом и заготовкой, могут привести к фазовому превращению церия в процессе алмазной резки. Во-вторых, металлический церий обладает значительной пластичностью, определяемой дислокациями [15]. Известно, что зарождение и скольжение дислокаций играют ключевую роль в пластической деформации металлов с ГЦК-решеткой при механической обработке. Однако до сих пор практически ничего не известно о взаимодействии фазовых превращений и дислокаций при алмазной огранке церия.

Составляющие механизмов обработки состоят из микроскопической деформации материала заготовки и ее корреляции с макроскопическими результатами обработки с точки зрения силы резания, профиля стружки и морфологии обработанной поверхности. Было продемонстрировано, что в качестве важного дополнения к экспериментам по механической обработке моделирование молекулярной динамики (МД) является мощным инструментом для выяснения основных механизмов механической обработки различных видов материалов. Ли и др. Сообщается, что минимальная глубина износа монокристаллической Cu (111) при нанесении наноцарапин, эквивалентная критической глубине проникновения, при которой начинается пластичность, увеличивается с увеличением радиуса зонда [16]. Совсем недавно они исследовали механическое поведение и механизмы деформации высокоэнтропийных сплавов AlCrCuFe при нанесении наноцарапин и сообщили о большем объеме поверхностных скоплений, чем у чистых металлов, из-за его хорошей термостойкости материала сплава [17]. Gao et al. исследовали генерацию и эволюцию пластичности и дефектов при ортогональном разрезании ОЦК Fe [18]. Zhu et al. сообщили о влиянии размера на зависимость наноцарапания от формы зонда [19]. Hosseini et al. исследовали влияние радиуса кромки инструмента на наномеханическую обработку монокристалла меди [20]. Лю и др. обнаружили, что разница между статическими и динамическими коэффициентами трения исчезает при трении с одиночными выступами Cu (111) из-за интерференции между выступами [21]. Romero et al. обнаружили, что адгезия во время ортогональной резки медной подложки может быть усилена путем изменения переднего угла инструмента и выбора конкретной ориентации решетки [22]. Ян и др. показали, что скорость и направление самовращения абразива существенно влияют на морфологию и качество обработанной поверхности монокристаллической меди при полировке [23]. Vargonen et al. сообщили, что потеря высоты наконечника на расстояние царапания во время царапания является функцией нормального напряжения и угла сужения наконечника [24]. Sun et al. доказано влияние ГБ на царапанье бикристаллической меди [25]. Chen et al. обнаружили, что молекулы воды эффективно уменьшают трение между инструментом и заготовкой при нанометрической резке меди [26]. Wu et al. сообщили, что энергия связи оказывает значительное влияние на трение [27]. Кроме того, по сравнению с экспериментальными исследованиями, механические свойства каждой фазы церия могут быть удобно изучены с помощью МД-моделирования, что имеет решающее значение для понимания взаимодействия между фазовыми превращениями и дислокациями в церии. Совсем недавно Zhang et al. исследовали взаимодействие между фазовым превращением и дислокацией при упруго-пластическом переходе в кремниевом наноиндентировании с помощью МД-моделирования [28]. Однако, насколько нам известно, нет сообщений об исследовании механической обработки церия с помощью МД.

Поэтому в настоящей работе мы сначала устанавливаем МД-модель алмазной резки церия путем построения атомных конфигураций заготовки и инструмента, определения эмпирических потенциалов для атомных взаимодействий Ce-Ce и Ce-C и характеристики двух ГЦК-фаз церия. С установленной МД-моделью мы затем выполняем МД-моделирование алмазной резки церия, чтобы выяснить основные механизмы обработки церия и исследовать влияние переднего угла режущего инструмента и кристаллографической ориентации заготовки на процесс резки.

Методы

Модель алмазной резки MD

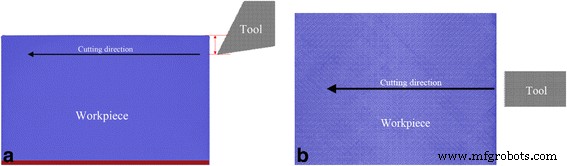

На рис. 1 представлена МД-модель алмазной резки, состоящая из монокристаллической заготовки из церия и алмазного режущего инструмента. Заготовка из церия имеет размеры 41, 25 и 31 нм в горизонтальном, вертикальном и продольном направлениях соответственно и состоит из одного миллиона атомов γ-Ce в ГЦК-структуре. Периодическое граничное условие применяется только в продольном направлении. Заготовка состоит из атомов двух типов:нижних и подвижных атомов соответственно. Слой нижних атомов толщиной 2 нм закреплен в пространстве для предотвращения жесткого движения заготовки. Движение мобильных атомов следует уравнению движения Ньютона с алгоритмом интегрирования скорости-верле. Температура каждого атома в заготовке отслеживается в процессе резки, чтобы определить выделяемое тепло. Чтобы устранить влияние кристаллографической ориентации, рассматриваются три заготовки из церия со свободной поверхностью (010), (110) и (111) в вертикальном направлении. Алмазный режущий инструмент с острой кромкой имеет угол наклона 9 ° и состоит из 0,1 миллиона атомов углерода в структуре алмаза. Семь передних углов, такие как -30 °, -20 °, -10 °, 0 °, 10 °, 20 ° и 30 °, используются для устранения влияния переднего угла. Учитывая сверхвысокую твердость алмаза по сравнению с церием и сверхкороткую дистанцию резания, износ алмазного инструмента в процессе резания не учитывается. Следовательно, алмазный режущий инструмент установлен как твердое тело, то есть координаты и скорости всех атомов в режущем инструменте обновляются каждый временной шаг, таким образом, режущий инструмент движется как единое целое без какой-либо деформации.

МД модель алмазной резки церия; (цветной онлайн) МД модель алмазной резки церия. а Вид спереди и b вид сверху . Красный и синие цвета обозначают нижний и подвижный атомы Ce и серый цвет обозначает атомы углерода

В моделируемой системе существует три типа атомных взаимодействий:Ce-Ce в цериевой заготовке, Ce-C между цериевой заготовкой и алмазным режущим инструментом и C-C в алмазном режущем инструменте соответственно. Взаимодействия C-C опущены, поскольку алмазный режущий инструмент рассматривается как твердое тело без какой-либо деформации в процессе резки. Метод погруженного атома (EAM), состоящий из потенциала взаимодействующей пары и энергии погружения электронов, широко используется для описания металлических систем, которые можно выразить как

$$ {E} _ {\ mathrm {tot}} =\ frac {1} {2} {\ sum} _ {i, j} {\ phi} _ {ij} \ left ({r} _ {ij} \ right) + {\ sum} _i {F} _i \ left ({\ rho} _i \ right) $$ (1) $$ {\ rho} _i ={\ sum} _ {j \ ne i} {\ rho} _i \ left ({r} _ {ij} \ right) $$ (2)где r ij расстояние между атомами i и j , ϕ ij - парный потенциал между атомами i и j , F я представляет энергию погружения, которая генерируется, когда атом i вложено, ρ я - концентрация электронов в i атом генерируется всеми атомами, кроме атома i , и ρ j является функцией электронной плотности атома j у атома i . Параметры EAM для церия Sheng et al. используются для описания взаимодействия Ce-Ce, что позволяет точно описывать объемные упругие свойства ГЦК-фаз церия [29]. Потенциал Морзе используется для описания взаимодействия Ce-C, которое может быть выражено как

$$ {E} _ {\ mathrm {tot}} ={\ sum} _ {ij} {D} _0 \ left [{e} ^ {- 2 \ alpha \ left (r-r0 \ right)} - 2 {e} ^ {- \ alpha \ left (r-r0 \ right)} \ right] $$ (3)где D 0 (0,087 эВ) - энергия когезии, α (5.14) - модуль упругости, и r 0 (2,93 Å) представляет собой равновесное расстояние между атомами i и j , соответственно. Радиус обрезания потенциала Морзе выбран равным 1.0 нм [30].

Созданная система моделирования сначала уравновешивается до ее равновесной конфигурации при 30 K и давлении ниже 0 бар в ансамбле NPT (постоянное количество атомов N , постоянное давление P , и постоянная температура T ). Затем уравновешенная заготовка подвергается алмазной резке с постоянной скоростью 100 м / с и глубиной резания 4 нм в каноническом ансамбле (постоянное количество атомов N , постоянный объем V , и постоянная температура T ). Направление резки указано стрелками, окрашенными в красный цвет в разных точках обзора модели резки. А сила резания определяется как составляющая силы вдоль направления резания. Используемая глубина резания в эксперименте сверхточной обработки составляет несколько микрометров. Отметим, что смоделированные размер заготовки и глубина резания на несколько порядков меньше, чем те, которые используются в экспериментах по сверхточной алмазной резке, из-за ограничения масштаба длины в атомистическом моделировании. Мы также отмечаем, что используемая скорость резания 100 м / с в текущих МД-моделированиях нанометрического резания на несколько порядков выше, чем типичные скорости в десятки микрометров в секунду, используемые в экспериментах по сверхточной алмазной резке, что обусловливает внутреннее требование шаг по времени интегрирования должен быть порядка фемтосекунды (фс). Анализ общих соседей (CNA) используется для определения типов дефектов решетки [31], а схема окраски выглядит следующим образом:зеленый цвет означает атомы с ГЦК, красный - атомы с гексагональной плотной упаковкой (ГПУ), синий - объемно-центрированные кубические атомы. (ОЦК) атомы и серый цвет для других атомов, включая поверхностные атомы и ядра дислокаций. Все моделирование MD выполняется с использованием кода LAMMPS с шагом времени интегрирования 1 фс [32]. И OVITO используется для визуализации данных MD и создания снимков MD [33].

Характеристика фаз церия

В настоящей работе рассматриваются пять фаз церия как γ, α, β, ε и δ соответственно. В таблице 1 перечислены структурные параметры и соответствующие условия температуры и давления для каждой фазы, взятые из литературы [8,9,10,11]. Объемная атомная конфигурация каждой фазы затем строится в соответствии с таблицей 1. И затем проводится компьютерное моделирование одноосного растяжения, сдвига и равномерного сжатия исходных объемных конфигураций для получения механических свойств различных фаз Ce. Из-за высокой стабильной температуры, близкой к температуре плавления церия, механические свойства δ-Ce не рассчитываются, так как механические испытания жидкой фазы затруднены. В таблице 2 перечислены полученные упругие постоянные и механические свойства каждой фазы церия. Расчетный модуль Юнга монокристаллической фазы γ-Ce составляет 24,17 ГПа, что сопоставимо с экспериментальным значением 36,7 ГПа, полученным при наноиндентировании его поликристаллического аналога [10]. Кроме того, расчетные значения C44 и 1/2 (c11-c12) различаются в 3 раза, что хорошо согласуется с экспериментальным значением, полученным с использованием методов неупругого рассеяния нейтронов [34]. Таблица 2 демонстрирует, что более плотный α-Ce имеет значительно улучшенные механические свойства по сравнению с его изоструктурной фазой γ-Ce с низкой плотностью.

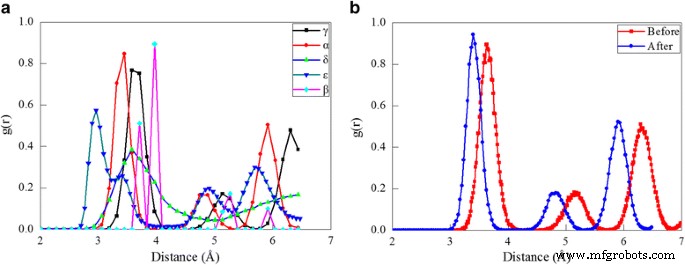

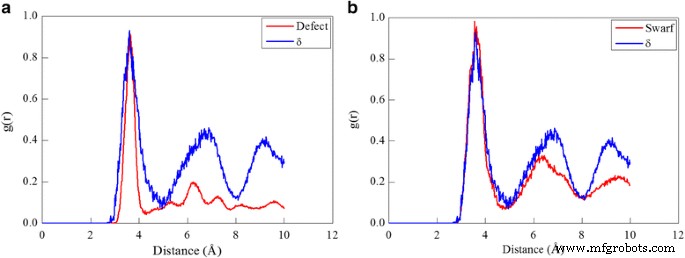

Функция радиального распределения (RDF), определяемая как изменение плотности в системе частиц с расстоянием от эталонной частицы в виде острых пиков. RDF может быть получен из рентгеновских спектров и данных нейтронографии [35, 36]. Таким образом, это один из наиболее важных инструментов для структурной характеристики жидкостей и твердых тел и действует как важное связующее звено между микроскопическим расположением атомов и макроскопическими свойствами. В текущем исследовании RDF используется для характеристики структурных различий между различными фазами церия. На рис. 2а представлены гистограммы РФР для пяти фаз церия, пики на которых представляют характеристики соответствующей структуры решетки:расстояние до первого, второго и третьего ближайших соседей γ-Ce составляет 3,64, 5,13 и 6,3 Å соответственно; расстояние до первого, второго и третьего ближайших соседей α-Ce составляет 3,41, 4,85 и 5,92 Å соответственно; расстояние до первого и второго ближайших соседей δ-Ce составляет 3,53 и 6,75 Å соответственно; расстояние до первого, второго, третьего и четвертого ближайших соседей ε-Ce составляет 2,96, 3,33, 4,91 и 5,69 Å соответственно; расстояние до первого, второго, третьего и четвертого ближайших соседей β-Ce составляет 3,71, 3,97, 5,27 и 5,92 Å соответственно. Чтобы продемонстрировать возможность прогнозирования фазовых превращений между двумя ГЦК-фазами церия с помощью используемых параметров потенциала ЕАМ, выполняется равномерное сжатие объемного γ-Ce до достижения объемного коллапса 20%. На рис. 2b представлены РФР до и после сжатия, которые соответственно хорошо совпадают с РФР γ-Ce и α-Ce, что указывает на наличие наиболее известного фазового превращения γ ➔ α [12,13,14] .

RDF-анализ цериевых фаз; (цвет онлайн) а РФР цериевых фаз. б RDF до и после сжатия γ-Ce

Результаты и обсуждение

Механизмы обработки церия

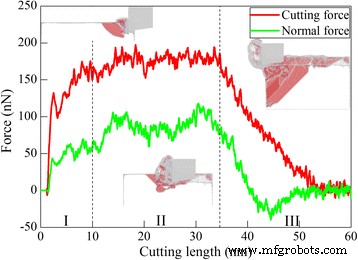

МД моделирование алмазной резки Ce (010) сначала выполняется для выяснения основных механизмов обработки церия. Используемый алмазный режущий инструмент имеет передний угол 0 °. Существует три компонента силы обработки:сила резания в горизонтальном направлении, нормальная сила, перпендикулярная обрабатываемой поверхности, и поперечная сила в продольном направлении, соответственно. На рис. 3 показаны изменения силы резания и нормальной силы в зависимости от длины резания во время процесса резания, которые разделены на три зоны в зависимости от длины резания. Соответственно, подфигурка в каждой зоне показывает типичную конфигурацию резки, в которой атомы окрашены в соответствии с их значениями CNA, а атомы с ГЦК-решеткой не показаны для четкой визуализации дефектов.

Изменение усилия обработки; (цвет онлайн) изменение силы резания и нормальной силы в зависимости от длины резания при алмазной резке Ce (010) под передним углом 0 °. На субфигурках представлены репрезентативные конфигурации дефектов в различных зонах, в которых атомы окрашены в соответствии с их значениями CNA

Из рис. 3 видно, что как сила резания, так и нормальная сила имеют отрицательные значения, когда режущий инструмент находится прямо рядом с заготовкой из-за сцепления между режущим инструментом и заготовкой. Когда режущий инструмент начинает контактировать с заготовкой, материал сначала подвергается упругой деформации, сопровождающейся быстрым увеличением как силы резания, так и нормальной силы. На рисунке 3 показано, что и сила резания, и нормальная сила быстро падают при длине реза 2,3 нм, что указывает на начало пластической деформации. При дальнейшем резании и сила резания, и нормальная сила увеличиваются с сильными колебаниями, вызванными последовательными событиями зародышеобразования. Из рисунка в зоне II видно, что вблизи зоны резания образуются значительные частичные дислокации Шокли размером 1/6 <112>. Как сила резания, так и нормальная сила в основном колеблются около постоянных значений длины резания в диапазоне от 10 до 35 нм, что указывает на стабильность процесса резания. А дислокации в зоне II в основном располагаются как перед алмазным режущим инструментом, так и под ним. Когда длина резки достигает 35 нм, режущий инструмент начинает отделяться от заготовки, что сопровождается значительным уменьшением как силы резания, так и нормальной силы. На рисунке в зоне III показаны значительные дислокации, заблокированные левой стороной детали. И сила резания, и нормальная сила стабилизируются до тех пор, пока стружка полностью не отделится от заготовки. На Рисунке 3 показано, что в процессе резки нормальная сила ниже, чем сила резания.

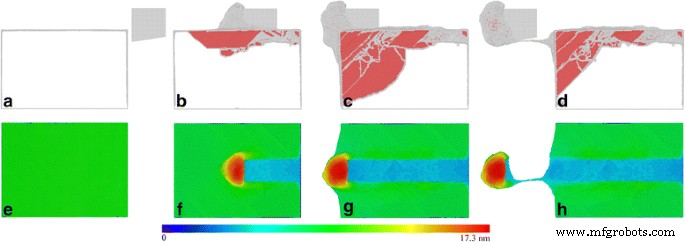

На рис. 4a – d представлены мгновенные дефектные структуры внутри заготовки при различной длине реза. Атомы окрашены в соответствии с их значениями CNA, а атомы с ГЦК не показаны. Соответственно, на рис. 4e – h представлены морфологии обработанной поверхности, окрашенные в соответствии с их атомной высотой. Динамический контроль развития дефектов показывает, что податливость заготовки сопровождается зарождением 1/6 <112> частичных дислокаций Шокли с правой стороны свободной поверхности и их последующим скольжением по смежным плоскостям скольжения {111} и вдоль направлений скольжения <110>. Движение частичных дислокаций Шокли сопровождается расширением дефектов упаковки, ограниченных ядрами дислокаций. По мере продвижения процесса резания большое количество частичных дислокаций выходит из верхней свободной поверхности перед режущим инструментом, что приводит к образованию значительных сколов вдоль передней поверхности режущего инструмента, как показано на рис. 4f. Одновременно с этим дислокации за режущим инструментом движутся вверх, аннигилируя на верхней свободной поверхности, что приводит к значительному восстановлению обработанной поверхности. Рисунок 4c показывает, что когда режущий инструмент приближается к левой границе заготовки, распространение дислокаций сильно блокируется левой свободной поверхностью, что сопровождается значительным увеличением объема стружки, как показано на рисунке 4g. На рисунке 4d показано, что после полного разделения стружки и заготовки плотность дислокаций внутри заготовки значительно уменьшается из-за аннигиляции дислокаций на верхней свободной поверхности.

Дефектные структуры и морфология обработанной поверхности; (цветной онлайн) МД-снимки мгновенных дефектных структур ( верхний ряд ) и морфология обработанной поверхности ( нижний ряд ) при алмазной резке Ce (010) под передним углом 0 °. Длина резки: a , e 0,0 нм, b , f 18,8 нм, c , г 44,8 нм и d , ч 59,6 нм. Атомы в верхнем ряду и нижний ряд окрашены в соответствии с их значениями CNA и атомными высотами соответственно

В дополнение к пластичности с преобладанием дислокационного скольжения вероятность фазового превращения в процессе алмазной резки также оценивается путем выполнения RDF-анализа дефектных зон внутри заготовки и образовавшейся стружки. Γ-Ce в структуре ГЦК сначала исключается в OVITO с помощью алгоритма CNA, а остальные атомы состоят из дефектных зон, включая ОЦК, ГПУ и другие атомы. Затем проводится RDF-анализ зоны дефекта. А количество различных фаз Ce можно определить по количеству дефектных атомов разных типов. На рис. 5а показано, что три пика РФР дефектной зоны под обработанной поверхностью хорошо совпадают с точными тремя пиками РФР δ-Ce, что свидетельствует о наличии фазового перехода от γ-Ce к δ-Ce. Хотя δ-Ce стабилен при высокой температуре и низком давлении, произошедшее фазовое превращение γ ➔ δ указывает на высокое рассеивание тепла, возникающее в процессе резки. Кроме того, поскольку δ-Ce имеет механические свойства, отличные от фазы γ-Ce, образующийся δ-Ce приводит к неоднородной механической обработке в последующем процессе резания. Рисунок 5b показывает, что в сформированной стружке также обнаруживаются атомы δ-Ce, в первую очередь из-за инициируемого высокой температурой фазового превращения γ ➔ δ в области контакта между сформированной стружкой и передней поверхностью режущего инструмента. Однако количество образовавшегося δ-Ce как в зоне дефекта, так и в сколе очень незначительно, что указывает на то, что фазовое превращение не заметно при алмазной резке церия.

Анализ фазовых превращений в процессе резки; (цветной онлайн) анализ фазовых превращений при алмазной резке Ce (010) под передним углом 0 °. RDF из a заготовка и б стружка после резки

Влияние переднего угла

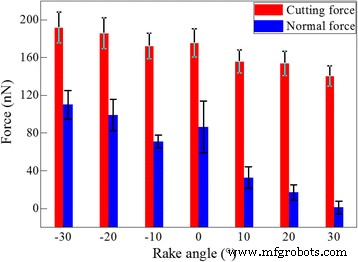

С фундаментальным пониманием механизмов обработки церия изучено влияние переднего угла режущего инструмента на алмазную резку. На рис. 6 показаны усредненные значения силы резания и нормальной силы для семи передних углов. Среднее значение каждой составляющей силы вычисляется путем усреднения мгновенных значений силы на длине реза в диапазоне от 10 до 35 нм. На рис. 6 показано, что сила резания выше нормальной для каждого переднего угла. Однако разница значений двух составляющих силы более выражена для большего переднего угла. Кроме того, сила резания и нормальная сила уменьшаются с увеличением переднего угла. Согласно теории Мерчанта, с увеличением переднего угла угол плоскости сдвига, соответствующий минимальной энергии, также увеличивается, что соответственно снижает силу резания [37]. Изменение силы обработки, зависящее от переднего угла, выявленное с помощью текущего моделирования MD, хорошо согласуется с теорией Продавца.

Зависимость от переднего угла усилия обработки; (цветной онлайн) влияние переднего угла на усилие обработки

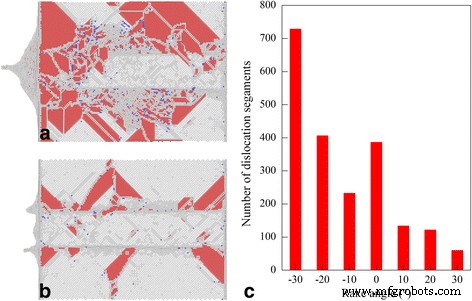

На рис. 7а, б представлен вид снизу дефектной структуры под обработанной поверхностью после завершения процесса алмазной резки с передним углом -30 ° и 30 ° соответственно. Для каждого переднего угла оба типа дислокаций и геометрия дислокации относительно свободной поверхности одинаковы. Однако плотность дислокаций значительно выше для переднего угла -30 °, чем для переднего угла 30 °, что указывает на более сложную пластическую деформацию. На рисунке 7c показано количество дислокационных сегментов, оставшихся в заготовке после алмазной резки с разными передними углами, что указывает на то, что плотность дислокаций уменьшается с увеличением переднего угла. Следует отметить, что различные типы дислокаций, классифицируемые векторами Бюргерса, включая 1/2 <110> совершенную дислокацию, 1/6 <112> частичную дислокацию Шокли, 1/6 <110> дислокацию ступенчатого стержня и 1/3 <111> Частичные дислокации Франка, учтенные на рис. 7c. В нанометрическом процессе резания дислокационная микроскопическая деформация материала детали сильно коррелирует с результатами макроскопической обработки с точки зрения усилия обработки и морфологии обработанной поверхности. Например, взаимодействие и реакция дислокаций приводит к образованию структур сидячих дислокаций, которые блокируют последующее движение дислокаций; следовательно, возникающее в результате наклепа упрочнение приводит к увеличению усилия обработки. Аннигиляция дислокаций на свободной поверхности приводит к восстановлению обработанной поверхности с образованием поверхностного скопления [38].

Дефектные структуры, образованные с разными передними углами; (цветной онлайн) МД-снимки дефектных структур после резки церия с передним углом a −30 ° и b 30 °. Атомы окрашены в соответствии с их значениями CNA. c Число вывихов в зависимости от переднего угла

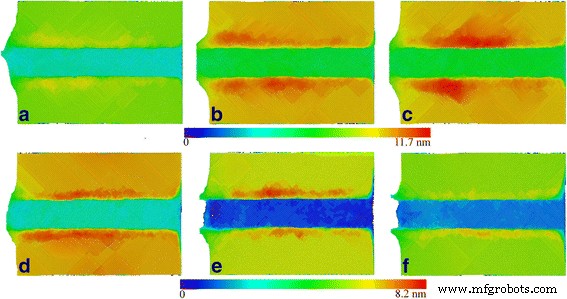

На рисунке 8 представлена морфология обработанной поверхности после завершения процессов резания для различных передних углов. Объем поверхностного скопления по обе стороны от образовавшейся канавки более выражен для переднего угла с отрицательными значениями, чем с положительными. Кроме того, распределение поверхностных скоплений менее равномерно для отрицательного переднего угла, чем для положительного переднего угла. На рис. 8с четко показано распределение асимметрии поверхностного наложения вдоль сформированной канавки для переднего угла -30 °. Из рис. 8 видно, что объем поверхностного скопления уменьшается с увеличением переднего угла. Таким образом, указано, что передний угол 30 ° является оптимальным для алмазной резки церия для наименьшего усилия обработки, наименьшей плотности дислокаций и наименьшего поверхностного скопления, чем другие передние углы.

Зависимость морфологии обработанной поверхности от переднего угла; (цвет онлайн) морфология обработанной поверхности с разными передними углами: a −10 °, b −20 °, с −30 °, д 10 °, e 20 ° и f 30 °. Атомы окрашены в соответствии с их атомной высотой

Влияние ориентации кристаллов цериевой заготовки

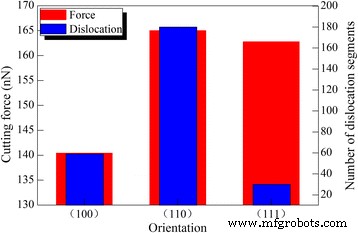

Также исследовано влияние ориентации кристаллов на алмазную резку церия при оптимальном переднем угле 30 °. Все параметры обработки одинаковы для Ce (010), Ce (110) и Ce (111). На рис. 9 показаны изменения силы резания и числа дислокаций в зависимости от ориентации кристалла. Сила резания Ce (010) значительно ниже, чем у Ce (110) и Ce (111). Хотя число дислокаций самое низкое в Ce (111), плотность дислокаций в Ce (010) значительно ниже, чем в Ce (110). Известно, что геометрия между плоскостью скольжения и свободной поверхностью изменяется в зависимости от ориентации кристалла. Как для Ce (010), так и для Ce (110) четыре плоскости скольжения {111} наклонены к обрабатываемой поверхности. Однако существует одна плоскость скольжения {111}, параллельная обработанной поверхности Ce (111), в дополнение к трем наклонным плоскостям скольжения {111}. While microscopic deformation of workpiece material is dominated by dislocation slips, the observed macroscopic machining results in terms of machined surface and machining force can also be influenced by machined surface morphology. Although the easy glide of dislocations on the {111} slip plane parallel to free surface is energetically favorable for the accommodation of plastic strain caused by cutting tool action, the resulting considerable surface pile up increases the machining resistance, which leads to a high cutting force.

Crystal orientation dependence of cutting force and dislocation number; (color online) crystal orientation dependence of cutting force and dislocation number

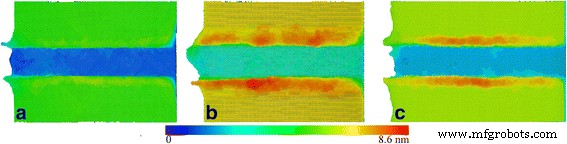

Figure 10a–c presents machined surface morphology of Ce(010), Ce(110), and Ce(111), respectively, indicating that the crystal orientation has a strong influence on machined surface quality. The volume of surface pile up is the smallest for Ce(010), followed by Ce(111), and the largest for Ce(110). Correspondingly, the material removal in the form of chip is the most pronounced for Ce(010). Furthermore, it is seen that the surface pile up of Ce(111) on both side of formed groove presents the highest symmetry, while that of Ce(110) is the worst. Therefore, it is indicated that the crystal orientation of (010) is optimal for the diamond cutting of cerium due to its low machining force, low dislocation density, and low surface pile up.

Crystal orientation dependence of machined surface morphology; (color online) crystal orientation dependence of machined surface morphology. Atoms are colored according to atomic heights. Crystal orientation. а (010). б (110). c (111)

Выводы

In summary, we perform MD modeling and simulation to elucidate the underlying mechanisms of cerium under the ultra-precision diamond cutting. The EAM and Morse potentials are respectively employed to describe atomic interactions within cerium workpiece and the interactions between cerium workpiece and diamond cutting tool. The elastic constants, mechanical properties, and propensity of phase transformation of cerium phases are evaluated, which demonstrates the feasibility of predicting phase transformation of cerium by the current established MD model. Subsequent MD simulations of diamond cutting reveal that the plastic deformation of cerium is governed by dislocation nucleation and subsequent glide, which is similar with other fcc metals. In addition, there is γ ➔ δ phase transformation occurred within both machined surface and formed chip. It is found that high quality of machined surface and low machining force can be achieved in the diamond cutting of cerium with the optimal machining conditions, i.e., a rake angle of 30° for a crystal orientation of (010).

Наноматериалы

- Плюсы и минусы однопроходного растачивания

- Моделирование и имитация предлагает новые идеи для SARS-CoV-2

- Поверхностный эффект на транспортировку нефти в наноканале:исследование молекулярной динамики

- Исследование влияния направления удара на абразивный нанометрический процесс резания с помощью молекулярно…

- Моделирование Solidworks и Matlab / Simulink

- Что такое плазменная резка и как работает плазменная резка?

- Виды токарных операций и режущие инструменты

- Мощь 3D-моделирования и симуляции стимулирует инновации в производственных процессах

- Компенсация конусности и гидроабразивная резка

- Плюсы и минусы электроэрозионной резки проволоки