Fraunhofer IFAM автоматизирует предварительную сборку фюзеляжа из углепластика

Автоматизация - одна из важнейших стратегий повышения эффективности производства. Новый концевой эффектор для позиционирования и сверления был разработан в рамках проекта «Импульс», финансируемого Федеральным министерством экономики и энергетики Германии (BMWi), и «Темпо» («Технологии для эффективной сборки и производства компонентов фюзеляжа из углепластика. ”) Подпроект.

Этот концевой эффектор автоматизирует предварительную сборку элементов жесткости (планок) на цельных каркасах из углепластика для изготовления фюзеляжей самолетов. Предыдущее ручное производство также требовало большего количества этапов процесса. В качестве альтернативы компактный рабочий орган также может использоваться стандартными промышленными роботами. Это позволяет увеличить производительность как при неизменном качестве, так и при более низких затратах.

Эти решения для автоматизации, разработанные партнерами Airbus Hamburg (Германия) и Институтом производственных технологий и передовых материалов им. Фраунгофера (IFAM, Stade), уже прошли валидацию в условиях почти серийного производства на полномасштабном прототипе. Проект был успешно завершен в 2020 году.

Предварительная сборка каркасов из углепластика

Каркасы - это поперечные элементы жесткости фюзеляжа самолета. Использование углепластика и инновационной интегрированной конструкции фюзеляжей в Airbus A350 позволяет сэкономить на весе и производственных операциях. Требуются дополнительные элементы жесткости (планки), чтобы каркас не прогибался вбок. Ребра, длина которых может достигать 6 метров, все геометрически отличаются друг от друга, поэтому для каждого ребра потребуется специальный шаблон формы, чтобы вручную оснастить компоненты планками с допусками до 0,2 миллиметра. Эти шаблоны дороги и сложны в использовании. Кроме того, ручная подача шипов и предварительная сборка требуют больших расхождений. Также необходимы обширные измерения на соединяемых деталях для точного выравнивания положения.

«Проект Tempo поставил перед нами задачу автоматизировать этапы процесса таким образом, чтобы сократить как продолжительность, так и сложность процесса», - объясняет Леандер Брискорн, менеджер проекта Fraunhofer IFAM. «Шипы должны автоматически подниматься и подаваться на раму. Затем для того, чтобы склепать раму и шип, необходимо просверлить оба компонента. Мы достигли этого, оснастив раму шипами с помощью нашего недавно разработанного высокоточного концевого эффектора. Кроме того, рама была прикреплена к корпусу фюзеляжа без каких-либо зазоров на нашем заводе по сборке фюзеляжей в Штаде ».

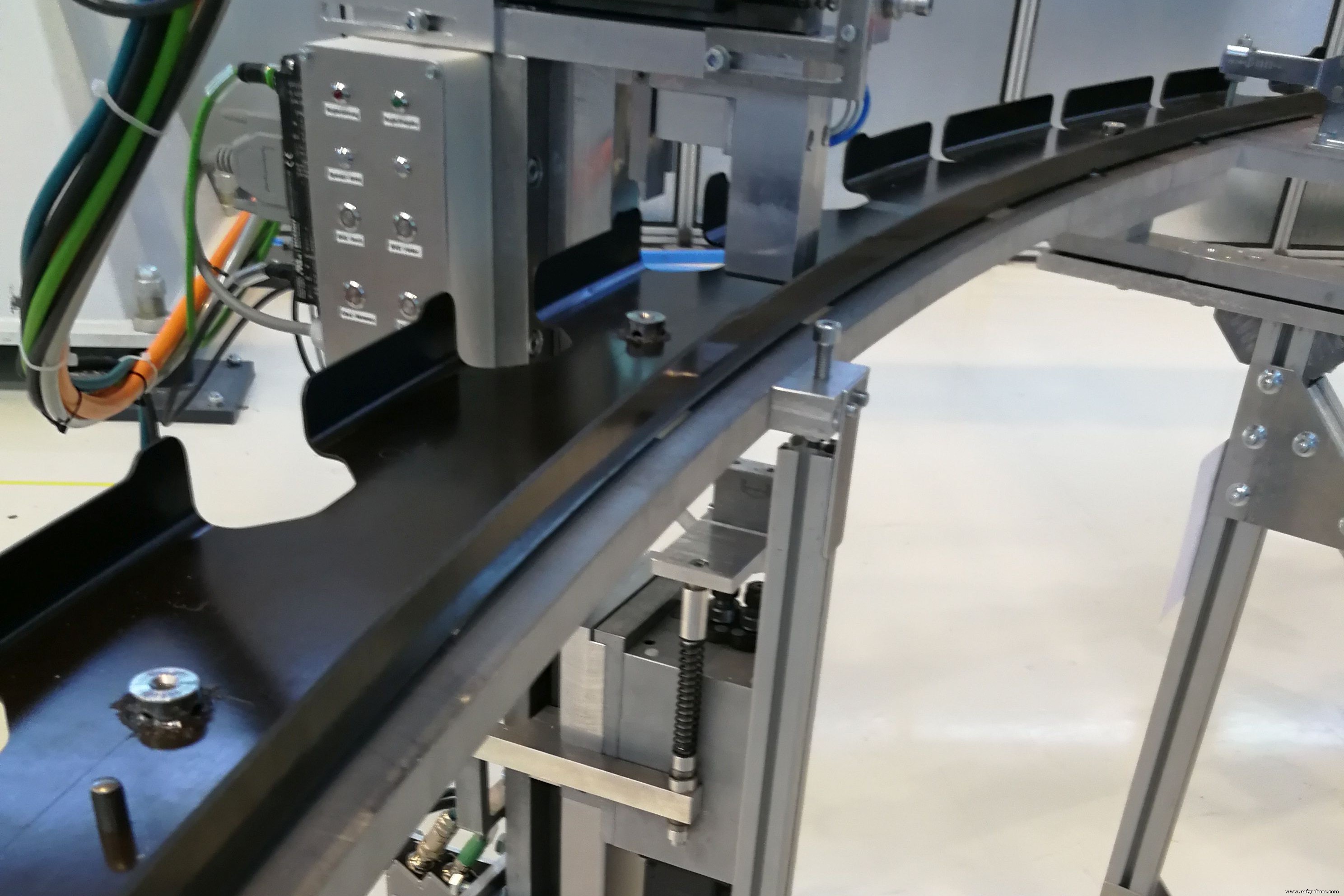

Позиционирование и сверление концевого зажима для автоматизированной, высокоточной и качественной предварительной сборки интегральных рам из углепластика

Разработанный концевой эффектор для позиционирования и сверления выполняет задачи приема различных планок, размещения их на разных составных рамах и одновременного двойного сверления обоих компонентов. Компактный концевой эффектор может использоваться как портальной системой, так и стандартными промышленными роботами. Система портала выбрана для большей точности позиционирования. Цельная рама натягивается на сваях под порталом и может быть ориентирована в пространстве с помощью нескольких вариантов механической регулировки. Концевой эффектор имеет симметричный держатель, с помощью которого он может захватывать планки разной ориентации и зажимать их в держателе. Используя механические упоры с пружинным демпфированием, он приближается к соответствующим позициям соединения с локальной точностью. В то время как элемент жесткости шипа размещается на цельной поверхности рамы сверху, и оба компонента зажимаются с помощью встроенного механизма, процесс сверления выполняется с задней стороны рамы, чтобы предотвратить истирание углепластика. Образовавшаяся при сверлении пыль улавливает вытяжная система. После того, как компоненты просверлены, определяется положение шипов на раме. Затем шипы можно приклепать к раме.

Конечный эффектор может управляться через системный ПЛК и получать свои глобальные данные о положении из импортированных данных САПР компонентов. Новая ситуация сборки адаптируется с помощью быстрого предварительного измерения с помощью лазерного трекера. Инновационная технология обеспечивает надежный процесс и высокую точность позиционирования. За исключением нажатия кнопки запуска на панели управления, все остальное запускается автоматически. Специально разработанный удобный интерфейс оператора с понятными изображениями для облегчения ввода позволяет даже неопытным сотрудникам быстро освоить управление системой.

Путем внесения соответствующих модификаций в подборщик шипа, концевой эффектор может также устанавливать шипы геометрически немного разных типов и точно позиционировать их на различных типах цельных рам. Точность автоматической подачи составляет ± 0,1 миллиметра, что на 200% превышает требования к точности.

Измерительная технология, интегрированная в механизм позиционирования и сверления, точно фиксирует необходимое контактное давление в 200 ньютонов, а также многие другие параметры для контроля оптимальных условий для предварительной сборки шипов на цельной раме. Это гарантирует гарантию качества в Интернете.

Дальнейшие исследования и разработки в рамках подпроекта «Tempo»

Интегрированная рама, снабженная планками, была установлена на оболочке фюзеляжа в системе сборки фюзеляжа в рамках подпроекта «Tempo» в техническом центре Fraunhofer IFAM в Штаде. Измерение зазоров между шпангоутами и обшивкой фюзеляжа показало, что все они меньше 0,3 миллиметра, поэтому дополнительное заполнение зазора не требуется.

Концевой эффектор, разработанный для предварительной сборки, позиционирования и сверления рам, может также использоваться для сборки компонентов в других отраслях промышленности, таких как ветряные турбины, рельсовые транспортные средства, грузовые автомобили, автомобилестроение или судостроение, путем адаптации системы крепления.

Спустя три с половиной года исследовательский проект Impuls («Инновационные, среднесрочные реализуемые и экономичные решения для компонентов фюзеляжа из углепластика»), финансируемый Федеральным министерством экономики и энергетики Германии BMWi, завершился в 2020 году. , в том числе подпроект «Темпо»; Номер финансирования BMWi:20W1526F. Fraunhofer IFAM благодарит BMWi за предоставленное финансирование.

волокно

- Оправа для очков

- BMW начнет массовое производство рамы мотоцикла из углеродного волокна с болтовым креплением

- Сделайте тонкое заявление с помощью этих рамок номерных знаков из углеродного волокна

- Fraunhofer IPT автоматизирует производство лопастей вентилятора двигателя из термопласта CFRP

- 3D-печать пресс-форм из углепластика для RTM флаперонов, экзоскелетов и многого другого

- Каркас из углепластика прототипов WMG для демонстрационного автомобиля с очень легким рельсовым транспортом …

- Arevo будет производить напечатанные на 3D-принтере композитные велосипедные рамы Pilot

- Углепластик превосходит сталь в прецизионных шаровых шарнирах

- Пластиковый омниум подтверждает свое место в резервуарах для хранения водорода из углепластика

- REIN4CED для производства композитных велосипедных рам для Accell