4 способа обеспечить постоянную глубину резания

4 способа обеспечить постоянную глубину резания (даже на любых поверхностях, кроме плоских): Что касается вашего ЧПУ, мир наполнен солнцем и розами:ваш режущий инструмент никогда не прогибается и не изнашивается, ваше приспособление является жестким и не подвержено вибрации, а поверхность вашей заготовки идеально ровная. Тем не менее, те из нас, у кого есть серое вещество здесь, в реальном мире, знают, что на самом деле ситуация далеко не идеальна — инструменты изнашиваются, приспособления изгибаются, а поверхность, которую вы собираетесь резать, такая же плоская, как и сама Земля. .

Видео выше все объясняет!

Видео предоставлено #rapiddtm – посетите их на Facebook!

Если вы следите за нашим блогом, вы уже знаете, что мы говорили о том, как справиться с отклонением инструмента, и поделились некоторыми советами о лучших методах удержания заготовки. Сегодня мы рассмотрим несколько приемов, которые вы можете использовать, чтобы поддерживать постоянную глубину резания при гравировке, маркировке или фрезеровании поверхностей, которые не совсем идеально подходят для плоскостности.

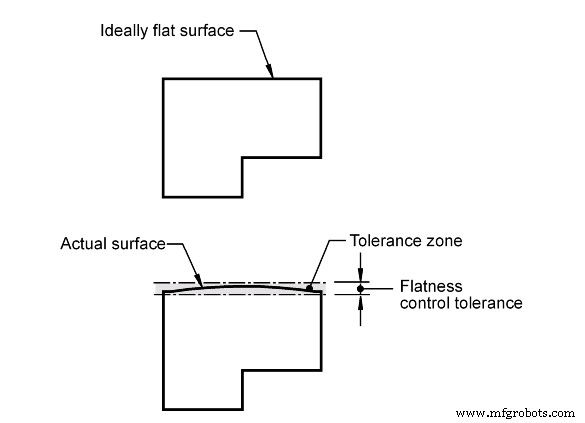

Определение плоскостности:

Проще говоря, термин «плоскостность» используется для описания области между двумя параллельными линиями, внутри которой должна находиться поверхность. Эта спецификация часто используется в сочетании с другими обозначениями размеров на отпечатке, чтобы описать диапазон возможных местоположений данной поверхности:

Изображение предоставлено:http://www.engineeringessentials.com/gdt/flatness/flatness.htm

Возможно, вы уже поняли или не поняли, что нет идеально ровных поверхностей — на самом деле очень немногие поверхности хотя бы близки к идеальной плоскостности — а когда дело доходит до промышленных деталей, плоскостность стоит денег. Итак, если он не обязательно должен быть плоским или если отпечаток не определяет его как плоский, вы должны предположить, что он действительно не плоский. В зависимости от того, что вам нужно сделать с определенной поверхностью, ее плоскостность (или ее отсутствие) должна играть ключевую роль в вашей стратегии фрезерования.

Метод 1 постоянной глубины резания:оценка поверхности

Если вы в состоянии сделать это, квалификация поверхности, безусловно, самый простой и надежный способ убедиться, что поверхность, с которой вы собираетесь работать, достаточно ровная и правильная. Квалификация поверхности — это просто причудливая машинистская болтовня о торцевом фрезеровании всей поверхности, снятии нескольких тысячных за раз, пока вся поверхность не станет достаточно однородной с точки зрения плоскостности. Квалификационный проход часто является первым шагом, который вы увидите, наблюдая за процессом фрезерования в цеху или в Интернете, по ряду причин, не последней из которых является обеспечение плоскостности рассматриваемой поверхности.

Когда вы начинаете с куска заготовки или необработанного материала, определение поверхности почти всегда является опцией и, как правило, является хорошей практикой механика. Однако иногда квалификация поверхности просто невозможна — например, при работе с литым материалом, ковкой или другими законченными деталями, которые просто нуждаются в маркировке или сериализации. В этих случаях для достижения хорошего результата потребуется использовать другую стратегию.

Постоянная глубина резания, метод 2:использование подпружиненного гравировального инструмента

Если все, что вам нужно сделать, это базовый процесс гравировки или маркировки деталей, а ваша поверхность немного «по всей карте», подпружиненный инструмент для гравировки может быть именно тем, что доктор прописал. Подпружиненные инструменты бывают нескольких разновидностей, наиболее популярными из которых являются подпружиненная версия традиционного гравировального инструмента с разъемным хвостовиком и подпружиненная «гравировальная насадка», также известная как «разметчик».

Подпружиненный инструмент для гравировки. Этот инструмент поможет вам выполнять базовые операции по гравировке на приблизительном уровне.

Подпружиненные гравировальные инструменты включают сжимаемую механическую систему между интерфейсом шпинделя и режущим инструментом. Эти инструментальные сборки обычно имеют ход пружины от 0,20 до 0,40 дюйма, поэтому они могут компенсировать довольно резкое изменение высоты Z, сохраняя при этом постоянное давление на заготовку. Подпружиненные гравировальные насадки используют гравировальный инструмент с разъемным хвостовиком и поэтому могут производить гравировку различной ширины и глубины. Инструменты для гравировки или разметки буквально только перетаскиваются по поверхности и не предназначены для включения в процесс вращательного элемента. В результате инструменты для разметки действительно подходят только для очень мелкой маркировки деталей.

Хотя эти инструменты не будут очень полезны, когда речь идет о фрезеровании или сверлении, они очень хорошо работают для маркировки мелких и средних деталей. Однако у этого типа инструментов есть некоторые недостатки:общий размер хвостовика для этих инструментов составляет ¾ дюйма, что может быть слишком большим для некоторых шпинделей. Кроме того, поскольку эти инструменты представляют собой механический узел, их скорость обычно ограничена максимальным значением 10 000 об/мин. Это ограничение может вынудить вас снизить скорость подачи, увеличив время цикла.

Таким образом, если вам нужно подготовить инструмент для сериализации тысячи литых алюминиевых деталей, подпружиненный инструмент, скорее всего, справится с этой задачей. Однако, если вы планируете выполнить фрезерование или сверление, или если работа требует глубокой, широкой или сложной/высококачественной гравировки, вам, возможно, придется обратиться к другим методам, чтобы выполнить работу.

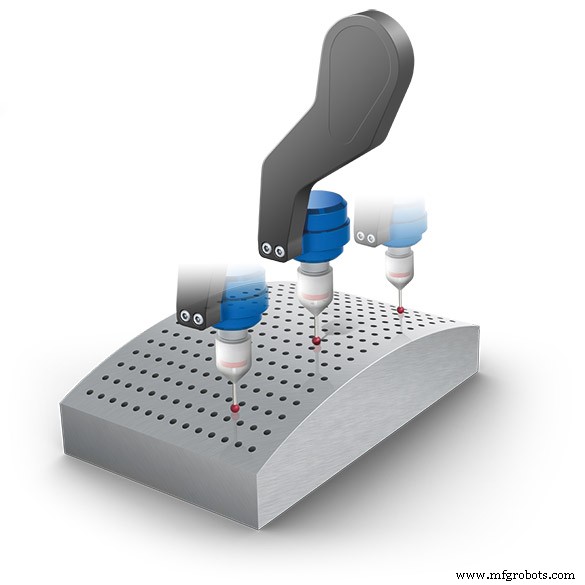

Метод постоянной глубины резания 3:Использование системы контактных щупов для картирования неровной поверхности

Картирование поверхности с помощью сенсорного зондирования обычно включает в себя предоставление машине нескольких основных сведений о том, что вы хотите исследовать:размер области зонда, шаг измерительной сетки и т. д. Оттуда станок будет касаться заготовки столько раз, сколько необходимо для измерения указанной области с желаемым шагом сетки. Как только цикл контактного измерения завершится, система управления возьмет файл резки, который был запрограммирован для резки на плоской 2D-поверхности, и модифицирует его с изменением Z заготовки, которое было обнаружено во время цикла измерения. Таким образом, когда фреза выполняет процесс фрезерования или гравировки на поверхности, ее глубина будет автоматически изменяться, поэтому вы получите постоянную глубину резания независимо от изменения высоты Z поверхности.

Не все станки с ЧПУ предлагают контактные датчики, и картографирование поверхности не всегда возможно, когда они это делают. Но если на вашем компьютере есть зондирование и картографирование поверхности, неплохо с ним ознакомиться — никогда не знаешь, когда это может пригодиться.

Постоянный метод глубины резания 4:картирование поверхности КИМ и проецирование изображения в КАМ

Когда ничего не помогает… когда вы не можете квалифицировать поверхность, когда подпружиненный инструмент не делает то, что вам нужно, а на вашем станке с ЧПУ нет контактного датчика, когда у вас есть КИМ, которую можно использовать и вы не возражаете против работы с CAM, есть вариант в крайнем случае.

Фото выше предоставлено #rapiddtm – посетите их на Facebook!

Использование КИМ для картографирования поверхности с целью компенсации неровностей высоты очень похоже на то же самое на самом станке с ЧПУ, однако без роскоши объединения картографирования, фрезерования и ЧПУ процесс становится намного более трудоемким.

Этот процесс настолько сложен, что только для него можно было бы написать целую статью. Стремясь быть кратким, я приведу его к пошаговому обзору:

- 1. Загрузите заготовку в КИМ

- 2. Вручную измерьте столько точек, сколько необходимо для полной изменчивости поверхности в пределах рабочей зоны.

- 3. Экспортируйте полученное облако точек в вашу САПР.

- 4. Создайте сплайны, связывающие измеренные точки, чтобы создать трехмерную карту поверхности.

- 5. Экспорт 3D-карты поверхности в программу CAM

- 6. Проецирование графических объектов/фрезерованных элементов на 3D-поверхность.

- 7. Создайте необходимые траектории инструментов и отправьте вырезанный файл на ЧПУ.

- 8. Загрузите заготовку в ЧПУ и запустите деталь

Для ясности: этот процесс необходимо будет повторять на 100% для каждого прогона части. Как вы, вероятно, можете сказать, необходимость использовать этот метод может легко привести к тому, что работа, которая будет выполнена от начала до конца примерно за день с помощью сенсорного зондирования машины, и растянется на несколько дней - просто из-за утомительного характера. необходимости использовать КИМ для картирования поверхности.

Ничто в этом мире не идеально, но способность справляться с несовершенствами для получения хорошего результата независимо от того, что является одной из вещей, которая отличает хороших машинистов от великих. Надеюсь, методы, описанные в этом посте, дадут вам преимущество в следующий раз, когда вы столкнетесь с заготовкой, больше похожей на картофельные чипсы, чем на блин.

Станок с ЧПУ

- Шесть способов сокращения выбросов при хранении и распределении

- Три способа, которыми интернет-магазины могут снизить стоимость доставки для покупателей

- 8 причин, по которым вы убиваете свою концевую фрезу

- Погружение в глубину резания:периферийный, прорезной и HEM-подходы

- Как обеспечить точность и прецизионность при фрезеровании с ЧПУ

- 5 способов продлить срок службы инструмента и повысить производительность

- Гидроабразивная резка:самый универсальный инструмент в мастерской

- Способы увеличить срок службы пуансона

- 5 эффективных способов продлить срок службы перфоратора

- Как полностью контролировать число проходов и глубину резания в цикле нарезания резьбы G76