Введение в трохоидальное фрезерование

Ниже приведена лишь одна из нескольких статей блога, относящихся к высокоэффективному фрезерованию. Чтобы получить полное представление об этом популярном методе обработки, просмотрите любой из дополнительных постов HEM ниже!

Введение в высокоэффективное фрезерование I Высокоскоростная обработка по сравнению с HEM I Как бороться с истончением стружки I Погружение в глубину резания I Как избежать 4 основных типов износа инструмента

Что такое трохоидальное фрезерование?

Трохоидальное фрезерование — это метод обработки, используемый для создания паза, ширина которого больше диаметра режущего инструмента. Это достигается с помощью серии круговых резов, известных как трохоидальная траектория инструмента. Форма высокоэффективного фрезерования (HEM), трохоидальное фрезерование использует высокие скорости при сохранении низкой радиальной глубины резания (RDOC) и высокой осевой глубины резания (ADOC).

Трохоидальное фрезерование в значительной степени основано на теории утончения стружки при механической обработке. Традиционное мышление предполагает, что режущие инструменты имеют оптимальную нагрузку на стружку, которая определяет идеальную ширину и размер производимой стружки. Концепция борьбы с истончением стружки включает обработку с нагрузкой стружки, превышающей «оптимальную», чтобы поддерживать постоянную максимальную толщину стружки.

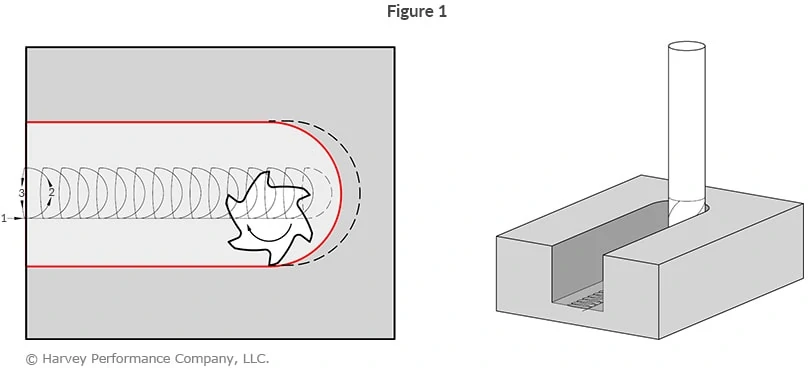

В отличие от полностью линейной радиальной траектории инструмента при обычной обработке, трохоидальное фрезерование использует преимущества спиральной траектории инструмента с низким RDOC для снижения нагрузки и износа инструмента (рис. 1).

Преимущества трохоидального фрезерования

- Снижение сил резания

- Пониженная температура

- Более высокая точность обработки

- Увеличенный срок службы инструмента

- Сокращение времени цикла

- Один инструмент для нескольких размеров рекламных мест

Трохоидальное фрезерование может быть очень выгодным в некоторых случаях. Уменьшенное радиальное зацепление режущей кромки снижает количество тепла, выделяемого при резке, а также снижает силы резания и нагрузку на шпиндель. Уменьшенные радиальные силы обеспечивают большую точность во время производства и позволяют обрабатывать детали более тонкими и точными деталями.

Кроме того, меньшая радиальная глубина резания позволяет увеличить осевую глубину резания, а это означает, что можно использовать всю длину режущей кромки. Это гарантирует, что тепло и силы резания распределяются по режущей кромке инструмента, а не концентрируются на одном участке. Снижение нагрева и износа в сочетании с их равномерным распределением по режущей кромке приводит к значительному увеличению срока службы инструмента по сравнению с обычными методами прорезания пазов.

С учетом снижения разрушающей силы скорость режущего инструмента может быть увеличена. Поскольку используется вся длина резания, трохоидальное фрезерование может устранить необходимость в нескольких осевых глубинах резания. Увеличенные рабочие параметры и уменьшенное количество проходов значительно сокращают время цикла.

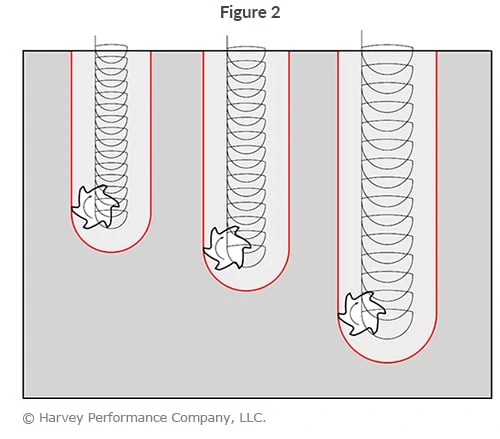

Поскольку при трохоидальном фрезеровании используется инструмент для обработки паза, ширина которого превышает его диаметр резания, один и тот же инструмент можно использовать для создания паза разных размеров, а не только одного. Это может освободить место в карусели инструментов и сэкономить время на замену инструментов в зависимости от требований к детали (рис. 2).

Хотя прорезка пазов является черновой операцией, уменьшенная радиальная глубина резания и уменьшенные силы резания при трохоидальном фрезеровании часто приводят к улучшению качества обработки по сравнению с обычной траекторией прорезывания пазов. Однако может потребоваться чистовой проход вдоль стенок заготовки, чтобы удалить выступы, оставшиеся от спирального движения режущего инструмента.

Нажмите здесь, чтобы узнать больше о повышении эффективности высокопроизводительного фрезерования

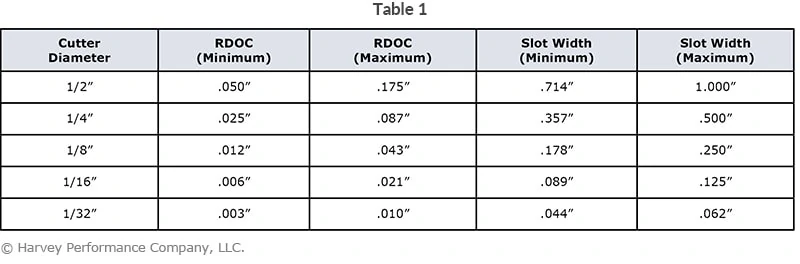

Проблемы трохоидального фрезерования

Проблемы трохоидального фрезерования обычно связаны с оборудованием и программным обеспечением. Правильный станок для использования преимуществ трохоидального фрезерования будет не только способен работать с высокими скоростями и подачами, но также будет способен постоянно изменять скорость подачи, когда инструмент движется по своей спиральной траектории. Невозможность изменения скорости подачи приведет к истончению стружки, что может привести к неидеальным результатам и потенциально привести к поломке инструмента. Также может потребоваться специальное программное обеспечение для программирования траекторий инструмента и скоростей подачи для этого процесса. Это дополнительно осложняется такими факторами, как отношение диаметра фрезы к размеру канавки, а также радиальная глубина резания для этих различных соотношений. Большинство рисунков предполагает, что диаметр фрезы составляет 50–70 % конечной ширины канавки, тогда как радиальная глубина резания должна равняться 10–35 % диаметра фрезы (таблица 1), но самый безопасный вариант — всегда консультироваться с производителем инструмента. .

Трохоидальное фрезерование и микрообработка

Преимущества при микрообработке

Микрообработка также может выиграть от трохоидального фрезерования. Уменьшенное радиальное зацепление и меньшие силы резания, возникающие при трохоидальной траектории движения инструмента, оказывают меньшее усилие на режущие инструменты. Это особенно важно для инструментов меньшего диаметра, так как они слабее и менее жесткие, а уменьшенные силы резания снижают вероятность отклонения и поломки.

Проблемы при микрообработке

Хотя трохоидальное фрезерование с миниатюрными инструментами теоретически полезно, существуют дополнительные проблемы, связанные с меньшими инструментами. Миниатюрные режущие инструменты гораздо более подвержены поломкам из-за биения и вибрации шпинделя, несоответствия материала, неравномерной нагрузки и многих других переменных, возникающих во время обработки. В зависимости от вашего применения, возможно, стоит использовать инструмент с наибольшим диаметром для дополнительной прочности. Несмотря на потенциальные преимущества на миниатюрном уровне, необходимо уделять больше внимания настройке станка и материалам, чтобы инструменты имели наибольшие шансы на успех.

Как и в случае с HEM, трохоидальное фрезерование, как правило, не следует рассматривать при использовании инструментов с диаметром резания менее 0,031 дюйма. Несмотря на то, что трохоидальное фрезерование возможно, оно все же может быть чрезмерно сложным или рискованным при диаметрах менее 0,062 дюйма, и ваше приложение и машина должны быть тщательно рассмотрены.

Заключение

Трохоидальное фрезерование — это метод высокоэффективного фрезерования (высокая скорость, высокий ADOC, низкий RDOC), характеризующийся круговой или трохоидальной траекторией движения инструмента. Доказано, что этот стиль фрезерования обеспечивает значительные преимущества процесса обработки, такие как увеличение срока службы инструмента, сокращение времени обработки и меньшее количество инструментов, необходимых для работы. Однако очень важно иметь станок и программное обеспечение, способное работать на высоких скоростях и подачах, а также на постоянно меняющихся скоростях подачи, чтобы избежать критического отказа инструмента. Несмотря на то, что миниатюрные инструменты все же могут извлечь выгоду из трохоидального фрезерования, необходимо тщательно учитывать риск поломки инструмента, особенно при диаметре фрезы менее 0,062 дюйма. Хотя трохоидальное фрезерование может повысить эффективность обработки во многих случаях, рекомендуется заранее проконсультироваться с производителем инструмента.

Отличный пример трохоидального фрезерования в действии можно увидеть в этом видео, где концевая фреза Helical Solutions 1/2″ с переменной спиралью и переменным шагом использовалась для обработки блока из нержавеющей стали 316.

Станок с ЧПУ

- Общие сведения о фрезеровании с ЧПУ

- Погружение в глубину резания:периферийный, прорезной и HEM-подходы

- Попутное фрезерование против обычного фрезерования

- Как правильно заняться фрезерованием глубоких полостей

- Введение в систему управления SIEMENS 808D для фрезерных станков с ЧПУ

- Как обеспечить точность и прецизионность при фрезеровании с ЧПУ

- Производительность фрезерования благодаря токарной обработке

- Фрезерная мощность токарно-фрезерного центра

- Руководство по выбору фрезерного инструмента

- Фрезерование Токарная обработка