Пример:диагностика проблемы низкоскоростной коробки передач

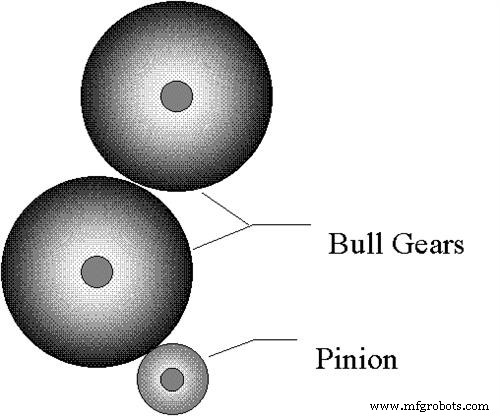

Несколько месяцев назад меня вызвали, чтобы помочь в диагностике предполагаемой проблемы с коробкой передач на большом предприятии, связанном с бумажной промышленностью. Рассматриваемая коробка передач имела входной вал с шестерней с 23 зубьями, приводившую в движение большую бычковую шестерню со 132 зубцами, которая, в свою очередь, приводила в движение другую бычковую шестерню того же размера. Две шестерни соединены с большими стальными роликами диаметром около 24 дюймов. Две ведомые шестерни вращаются со скоростью 52 об / мин, а шестерня - со скоростью 302 об / мин (см. Рисунок 1).

Рисунок 1.

Смазочное масло в коробке передач регулярно подвергалось анализу, и в последнем отчете говорилось, что в масле были частицы железа. Инспектор по техническому обслуживанию спросил, можем ли мы определить источник загрязнения масла, и первое, что мы сделали, - это исследовали спектры вибрации, измеренные возле подшипников.

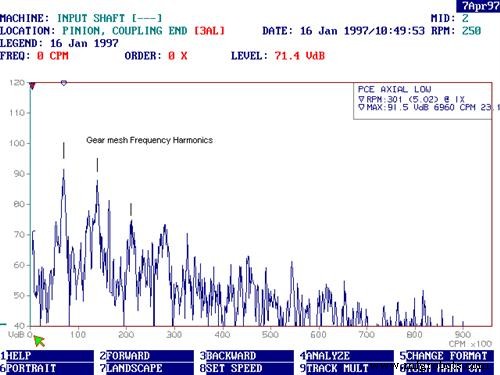

Спектры выглядели нормально, без признаков пеленгования, поэтому мы заподозрили, что металл исходит от одной или нескольких шестерен (см. Рисунок 2). Затем проблема заключалась в том, чтобы определить неисправную передачу (если таковая имеется), чтобы можно было без промедления продолжить техническое обслуживание.

Рисунок 2

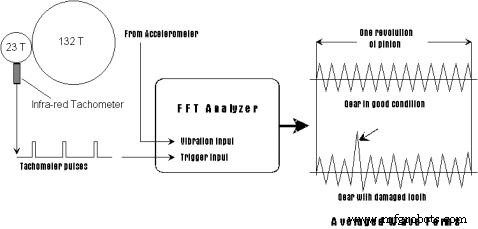

Синхронное усреднение сигналов во временной области существует уже давно, но, на мой взгляд, недостаточно для диагностики машинных проблем. В любом случае мы решили провести синхронное усреднение вибрационной сигнатуры коробки передач.

Это включает использование синхронизирующего триггера, полученного от тахометра, в анализаторе вибрации для сбора серий выборок формы сигнала, которые усредняются вместе. Важной частью этого является то, что начало каждой записи времени должно происходить в одно и то же время при вращении рассматриваемой шестерни.

Это позволяет выделить весь сигнал вибрации, исходящий от шестерни, в усредненном во временной области, а также усреднить все составляющие вибрации от других шестерен, частоту вращения вала, тоны подшипников и т. Д. Это дает временную форму волны, которая показывает отдельные зубья шестерни с очень небольшим загрязнением от других компонентов машины.

При синхронном усреднении параметры анализа анализатора настраиваются таким образом, чтобы длина записи по времени составляла немного больше времени, чем один оборот шестерни. Это легко сделать, поскольку длина временной записи (T) обратно пропорциональна межстрочному интервалу (DF) БПФ в спектре. Просто выберите диапазон частот и количество строк, чтобы 1 / DF было длиннее единицы, деленной на скорость передачи в герцах (Гц).

Конечно, можно посмотреть спектр, взятый из синхронизированного сигнала, но мы не стали этого делать, поскольку сигнал предоставил необходимую информацию.

При использовании синхронного усреднения количество используемых средних должно быть довольно большим; обычно около 100 или около того. Для описанных здесь тестов мы использовали 90 средних значений. (Подробную информацию о настройке см. На Рисунке 3.)

Рисунок 3

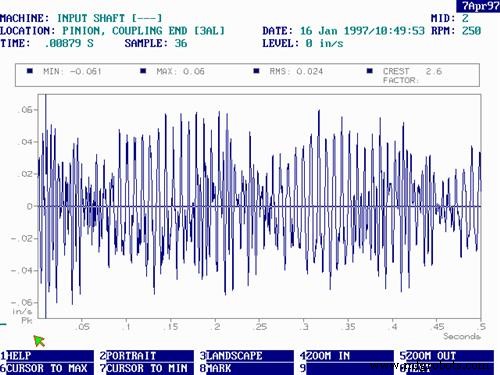

Во многих случаях синхронного усреднения запись времени намного интереснее, чем спектр, поскольку спектр не содержит информации о времени, а во временной области видны любые нарушения в зацеплении зубчатых колес. В этом случае все спектры были ничем не примечательными, просто отображалась частота зацепления шестерни и некоторые гармоники.

Когда мы выполняли синхронное усреднение на каждой из двух шестерен, не было никаких признаков какого-либо дефекта в форме волны. Но когда мы провели тот же тест на шестерне, форма волны рассказала другую историю. На зубчатом колесе была очевидная область, где зацепление с зубчатым колесом было очень шумным и неравномерным (см. Рисунок 4).

Рисунок 4.

Посмотрев на эти данные, мы вызвали осмотр редуктора, но начальник технического обслуживания отнесся к этому скептически, сказав, что редукторы с большей вибрацией, чем этот, проработали 20 лет без каких-либо проблем. Но мы настояли, и, наконец, сняли пластину доступа, чтобы мы могли смотреть на шестерни.

Мы обнаружили, что шпоночный паз на валу шестерни был сильно изношен, так что шестерня могла вращаться вперед и назад на валу примерно на половину зуба на краю шестерни. Также был виден зазор между валом и отверстием шестерни. На зубчатых колесах не было никаких следов повреждений.

Мы позвонили одному из инженеров на завод коробок передач и описали ситуацию. Он сказал, что проблема возникла во время установки, когда посадка с натягом между шестерней и валом была слишком свободной. Он сказал, что вал и шестерню необходимо будет заменить очень скоро, чтобы избежать катастрофического отказа.

Это сделало людей уверенными в тех, кто изначально думал, что редуктор не нуждается в капитальном ремонте. С тех пор программа мониторинга вибрации на этом предприятии пользуется все большей популярностью и уважением.

Как упоминалось ранее, синхронное усреднение - не новый метод, но, похоже, он редко используется в промышленности. Это несложно сделать, и в результате можно получить информацию о машине, которую практически невозможно получить другим способом. Более того, на рынке существует множество анализаторов, которые это делают, от небольших устройств с батарейным питанием до более крупных систем с питанием от сети.

Следующие фотографии шестерни иллюстрируют повреждение:

Рис. 5. На этой фотографии показан скол в отверстии шестерни, вызванный поворотом шестерни на валу вперед и назад.

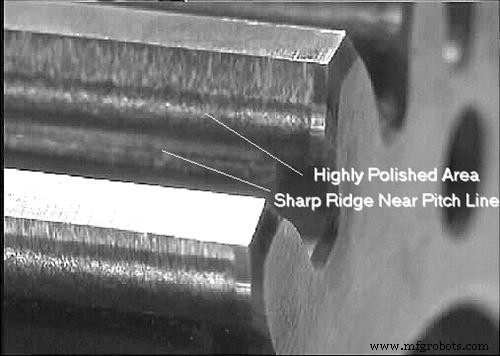

Рис. 6. На этой фотографии показан абразивный износ боковых сторон зубьев шестерни.

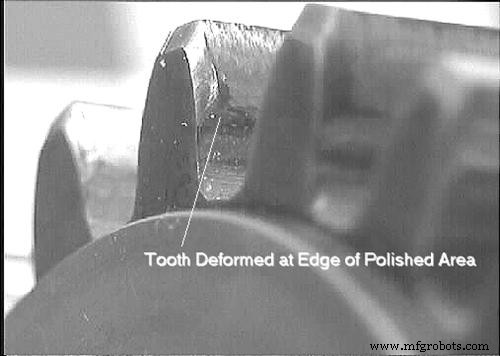

Рис. 7. На этой фотографии крупным планом изображен край поврежденного зуба. Обратите внимание на высаженный металл в конце области контакта.

Об Azima DLI

Azima DLI - лидер и ведущий поставщик услуг прогнозирующего мониторинга и анализа состояния машин, которые соответствуют высоким стандартам надежности, доступности и безотказной работы клиентов. Сервисы WATCHMAN Reliability Services от Azima DLI используют гибкие модели развертывания, проверенное диагностическое программное обеспечение и непревзойденный аналитический опыт для обеспечения устойчивых, масштабируемых и экономичных программ технического обслуживания на основе состояния. Комплексные решения компании позволяют клиентам выбирать комплексные, проверенные программы, обеспечивающие доступность активов и максимальную производительность. Штаб-квартира Azima DLI находится в Вобурне, штат Массачусетс, с офисами в США и международными представительствами в Азиатско-Тихоокеанском регионе, Центральной Америке, Европе и Южной Америке. Для получения дополнительной информации посетите www.azimadli.com.

Техническое обслуживание и ремонт оборудования

- Пример использования:приводы и модернизация продольно-перемоточной машины бумажной фабрики

- Ремонт или замена оборудования:пример из практики

- Пример:решение проблемы с отключением машины

- ПРИМЕР:Сбой управления таблицей плазмы MG Industries

- Практический пример:Castrol Syntilo 9913 – автомобильная промышленность

- Практический пример:Повышение качества и производительности своевременной обработки с помощью системы терм…

- Как выбрать коробку редуктора

- Краткое руководство по планетарной коробке передач

- Введение в прямоугольный планетарный редуктор

- Практический пример прецизионной резки по сравнению с штамповкой