Влияние состояния на эффективность и надежность двигателя

В этой статье обсуждается финансовое влияние состояния двигателя на эффективность и надежность электродвигателя путем рассмотрения комбинации анализа цепи двигателя (MCA) и методов вибрации. Будет описано влияние затрат на энергию, производство и техническое обслуживание.

Эта тема будет посвящена исследованию коммунальных предприятий и успешной трансформации рынка Министерства энергетики США в 2000 и 2001 годах. Основные проблемы, вызывающие беспокойство, - это фазовый баланс, стержни ротора, чистота и проблемы с подшипниками.

Введение

Электродвигатели являются основным двигателем промышленности и нашим общим комфортом в коммерческих зданиях. Двигательные системы потребляют 20 процентов всей энергии, потребляемой в Соединенных Штатах, и 59 процентов всей вырабатываемой электроэнергии. В каждом секторе:

- 78% электроэнергии в промышленных системах (более 90% в перерабатывающих отраслях).

- 43% электроэнергии в коммерческих зданиях.

- 37% электроэнергии в доме

В Соединенных Штатах используется более 1,2 миллиарда электродвигателей всех типов. Однако электродвигатели часто остаются вне поля зрения, вне поля зрения до тех пор, пока производство не остановится из-за перегорания или катастрофического отказа подшипников.

Важно понимать, что оборудование обычно выходит из строя со временем, надежность снижается, а потери увеличиваются (снижается эффективность) с течением времени до большинства катастрофических отказов.

Хотя некоторые отказы оборудования происходят мгновенно, подавляющее большинство катастрофических отказов, влияющих на производство, являются результатом сбоя при выполнении программы технического обслуживания.

Этот сбой в первую очередь связан с тем, что руководство не полностью понимает, что техническое обслуживание - это вложение в бизнес, а не расходы на ведение бизнеса.

Если вы не инвестируете в материалы, оборудование и людей, у вас нет продукта для продажи:если вы не вкладываете средства в методы профилактического обслуживания (профилактическое обслуживание, полное производственное обслуживание, техническое обслуживание, ориентированное на надежность, или любую другую программу), вы не будете иметь товар на продажу или меньше его по более высокой общей себестоимости.

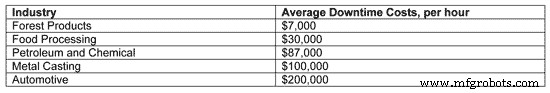

Доказано, что правильное выполнение программы технического обслуживания снижает потребление энергии на предприятиях на целых 14% 1 2 , а также сокращает незапланированные простои производства. Средние затраты на время простоя показаны следующим образом:

Таблица 1. Оценка затрат на время простоя 3

В недавнем проекте по энергоснабжению и надежности группа электродвигателей мощностью от 5 до 200 лошадиных сил была рассмотрена в нескольких отраслях, включая:нефтегазовую и химическую; Лесные товары; Переработка пищевых продуктов; Горное дело (карьер); и целлюлозно-бумажная промышленность.

Станции варьировались от отсутствующей программы планового технического обслуживания до полной реализации, включая существующую энергетическую программу. Из этих двигателей, прошедших случайную оценку, в 80% было обнаружено, по крайней мере, один недостаток, и 60% из них (48% от оригинала) было сочтено рентабельным для замены.

На заводах без программ было больше всего неисправных двигателей; на заводах с существующими программами технического обслуживания и энергопотребления было наименьшее количество неисправных двигателей.

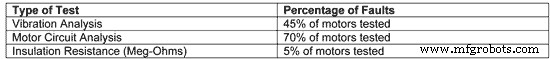

Восемь процентов двигателей были оценены для определения типов неисправностей и потенциального снижения затрат за счет корректирующих действий (ремонт или замена) с использованием анализа вибрации и анализа цепей двигателя (MCA). У некоторых было сочетание электрических и механических проблем:

Таблица 2:Результаты проекта коммунальной энергетики

Несколько двигателей имели сочетанные вибрации и электрические неисправности. У некоторых были неисправности обмотки в сочетании с повреждениями сопротивления изоляции. У некоторых из них были закорочены обмотки, которые продолжали вызывать производственные проблемы, но были списаны как нежелательные отключения (обнаруженные в исследовании с помощью MCA). «Результаты продвинутой части демонстрационного проекта Motor PAT Tool показывают, что измерения фазового дисбаланса сопротивления, индуктивности, импеданса, фазового угла и I / F (ток / частотная характеристика) дали более полезные результаты». 4

Комбинированное предотвращение дополнительных затрат на производство 20 неисправных двигателей мощностью от 5 до 250 лошадиных сил составило 297 100 долларов США, что сделало затраты на внедрение незначительными.

Цель этой статьи - сначала предоставить информацию для определения экономии средств за счет применения программы технического обслуживания электродвигателей. После этого будет обсуждаться реализация анализа цепей двигателя (MCA) и анализа вибрации.

Снижение затрат за счет обслуживания

Существует несколько способов избежать затрат за счет реализации программ технического обслуживания. В этом обсуждении основное внимание будет уделено методам, внедренным через Центры промышленной оценки (IAC) Министерства энергетики США, которые предоставляют очень простой и консервативный метод.

В демонстрационном проекте PAT Tool использовался гораздо более сложный метод 5 , что выходит за рамки данной статьи. Однако некоторые инструменты, например MotorMaster Plus 6 , будет использоваться для предоставления информации о затратах на ремонт двигателя.

Представители коммунальных предприятий указали, что при обследовании объектов без программ профилактического обслуживания перемотка двигателей составила 85% от общего количества ремонтов двигателей (в среднем).

После введения программ профилактического обслуживания количество перемоток сократилось примерно до 20% от общего числа. 7 Это утверждение подтвердилось в ходе исследовательских проектов, в том числе:Программа полного обслуживания и управления двигательной системой Драйзилкера (DTM 2), проект PAT Tool и другие.

Для целей данного обсуждения мы рассмотрим картонный завод с 485 двигателями. Существуют две действующие производственные линии, каждая из которых может стоить 6 575 долларов США за простой.

В среднем в месяц ремонтировалось три двигателя, из которых большая часть (70%) требовала замены перемотки (обычно это вызвано погружением в воду, загрязнением или покрытием двигателей материалом).

Объект работал 8000 часов в год, при этом катастрофические отказы обычно приводили к отказу одной линии. Дополнительные расходы, не охваченные этим обсуждением, включали очистку системы перед перезапуском работы. Нет программы технического обслуживания.

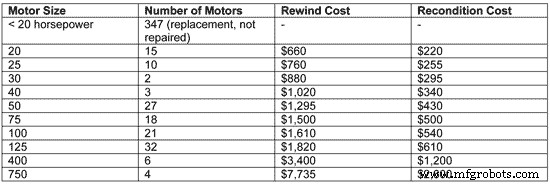

Таблица 3:Разбивка мощности двигателя и затрат на ремонт

Первым делом необходимо рассчитать внеплановые затраты на простой производства:

Уравнение 1:Незапланированные затраты на простой производства

ПК Время простоя =(MF / год) x (P Утрачено / сбой) x (P Стоимость )

=(36 двигателей в год) x (4 часа / отказ) x (6 575 долларов США в час)

=946 800 долларов США в год

Где PC - годовые затраты на незапланированные простои, MF - количество отказов двигателя, P - производство.

Шаг 2 - рассчитать среднюю стоимость перемоточного оборудования. В данном случае мы сконцентрируемся всего на 20 лошадиных силах и больше.

Уравнение 2:Средняя стоимость моторов для перемотки

R avg =((N n1 x RWC n1 ) +… + (Nnn x RWC nn )) / N T

=((15 20 x 660 долл. США 20 ) + (10 25 x 760 долл. США 25 ) +… + (4 750 x 7735 долларов США 750 )) / 138 двигателей

=1 650 долларов США

Где R avg - средняя стоимость перемотки, N n количество двигателей на каждую лошадиную силу, RWC n это стоимость перемотки для каждой лошадиных сил

Средняя стоимость ремонта двигателей рассчитывается таким же образом, за исключением того, что вместо затрат на перемотку используется стоимость ремонта. В этом примере средняя стоимость ремонта составит 555 долларов США.

Шаг 3 - рассчитать среднюю стоимость ремонта двигателя до и после проведения технического обслуживания.

Уравнение 3:Средняя стоимость ремонта двигателя

R avg =(% Восстановление x $ / восстановление) + (% перемотка назад x $ / перемотка назад)

=(30% x 555 долларов США) + (70% x 1 650 долларов США)

=1322 доллара США за двигатель

Если предположить, что количество перемотанных и восстановленных двигателей будет обратным при применении программы, количество перемотанных двигателей составит 30%, а средняя стоимость ремонта составит 884 доллара на каждый двигатель.

После реализации программы количество моторов, подлежащих ремонту, в целом сократится.

Шаг 4 использует количество двигателей, ремонтируемых в год, и разницу между восстановленными двигателями и намотанными, чтобы получить консервативную оценку экономии.

Уравнение 4:Оценка снижения затрат на ремонт (RRC est )

RRC est =(отремонтированные двигатели / год x первоначальные затраты на ремонт) (отремонтированные двигатели / год x затраты на новый ремонт)

=(36 двигателей в год x 1322 доллара США за двигатель) (36 двигателей в год x 884 доллара США за двигатель)

=15 768 долларов США в год

Шаг 5 - определить потенциальную экономию энергии. В целях консервативной оценки предполагается повышение эффективности на 2%. Компоненты технического обслуживания включают (а также тип испытательной системы, только вибрацию и MCA, используемые в этой статье для оценки):

- Улучшенная смазка (вибрация)

- Правильная центровка и балансировка (вибрация)

- Коррекция несимметрии цепей (MCA)

- Пониженная температура двигателя (MCA, вибрация)

- Снижение потерь эффективности из-за перемотки (Министерство энергетики США оценивает один процент.

- снижение эффективности за одну перемотку)

- Повышена производительность приводной системы.

Уравнение 5:Экономия энергии

Экономия энергии =(общая мощность рассматриваемых двигателей) x (коэффициент нагрузки) x (часы работы) x (экономия в%) x (0,746 кВт / л.с.) x (Затраты на использование электроэнергии)

=14 930 лошадиных сил x 75% нагрузки x 8 000 часов x 2% экономии x 0,746 кВт / л.с. x 0,06 доллара США / кВтч

=80 192 долл. США в год

Шаг 6 - определить внутренние затраты на рабочую силу для реализации программы. Предположим, один человеко-час на двигатель в год. Ориентировочная стоимость для этого примера будет основана из 25 долларов в час.

Уравнение 6:Внутренние затраты на рабочую силу

Трудозатраты =(1 час / месяц / двигатель) x (количество двигателей) x (12 месяцев / год) x ($ / человеко-час)

=1 час / месяц / двигатель x 138 двигателей x 12 месяцев в год x (25 долларов США / человеко-час)

=41 400 долларов США в год

Шаг 7 - закупочная цена MCA и оборудования для анализа вибрации. Для целей данной статьи будет использоваться то же оборудование, которое выбрано для служебной программы PAT Project. Ориентировочная совокупная стоимость ALL-TEST IV PRO Стоимость прибора 2000 MCA и оборудования для анализа вибрации Pruftechnik составляет 22 000 долларов.

Шаг 8 - это затраты на обучение для внедрения системы. Если исходить из затрат на обучение оборудования в размере 4500 долларов США на человека и затрат на обучение технического обслуживания в размере 6000 долларов США на человека, то затраты должны составить приблизительно 10 500 долларов США на человека.

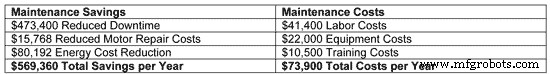

Заключительный шаг - определение простой окупаемости реализации программы. В случае этого примера предположим, что незапланированные простои за первый год сократятся на 50%:

Таблица 4:Затраты и экономия на техническое обслуживание

Уравнение 7:Окупаемость за простое техническое обслуживание

Окупаемость =(общие затраты в год) / (общая экономия в год)

=73 900 долл. США / 569 360 долл. США

=0,13 года или 1,6 месяца

Меньший размер этого конкретного завода позволит полностью реализовать программу технического обслуживания. На более крупных производственных предприятиях часто используются тысячи электродвигателей, и для успешного внедрения может потребоваться разделение отделов или участков.

Применение анализа вибрации

Специалисты по техническому обслуживанию используют анализ вибрации как средство обнаружения механических и некоторых ограниченных электрических неисправностей во вращающемся оборудовании. Регулярно проводя плановые испытания, можно определить эксплуатационную надежность электродвигателя с помощью анализа тенденций.

Из-за выхода из строя подшипника, смазки, натяжения ремня, несоосности или других дисбалансов может произойти увеличение потерь энергии. Эти потери отображаются в виде вибрации, шума и тепла. Неправильное натяжение ремня и смазка увеличивают потери на трение и сопротивление воздуха в двигателе. Это можно рассчитать как:

Уравнение 8:Потери в подшипниках

Потери в ваттах =(нагрузка, фунты x диаметр ствола, дюймы x об / мин x f) / 169

f зависит от используемого масла и температуры; 0,005 является стандартным

Анализ вибрации для поиска и устранения неисправностей обнаружит, в первую очередь, неисправности подшипников (41% отказов), нарушения балансировки и центровки (12% отказов). Он также в некоторой степени обнаруживает неисправности ротора (10% отказов) и некоторые электрические неисправности (37% отказов).

Однако электрические неисправности и неисправности ротора имеют тенденцию попадать в частотные диапазоны, которые могут быть связаны с другим оборудованием и напрямую связаны с нагрузкой. Для анализа вибрации требуется, чтобы электродвигатель работал при постоянной нагрузке во время каждого испытания, в котором может проводиться тренд.

Применение анализа цепей двигателя

Существует множество инструментов для качественного профилактического обслуживания отдельных двигателей. Из них системы анализа цепей двигателя (MCA) имеют большие перспективы для выявления проблем двигателя до выхода из строя дорогостоящего оборудования и для повышения общей эффективности систем двигателя в целом. 8

Анализ цепи двигателя позволяет аналитику обнаруживать неисправности обмотки и ротора в электродвигателе. Одним из достоинств этого типа метода испытаний является то, что он требует обесточивания оборудования, что позволяет проводить начальные входные испытания электродвигателей и устранение неисправностей при выходе оборудования из строя. Основные потери энергии, которые могут быть обнаружены, включают асимметрию фаз и I 2 R-потери, а неисправности включают короткое замыкание обмоток, неплотные соединения, замыкания на землю и сбои ротора.

Резистивная неисправность дает тепло как потерю. Например, слабое соединение 0,5 Ом на 100-сильном электродвигателе, работающем при 95 А:

Уравнение 9:Резистивные потери

Потеря киловатт =(I 2 R) / 1000

=(95 2 х 0,5) / 1000

=4,5 кВт (потеря потребления)

Уравнение 10:Потери при использовании энергии

$ / год =кВт x часы / год x $ / кВтч

=4,5 кВт x 8000 часов / год x 0,06 USD / кВтч

=2160 долларов США в год

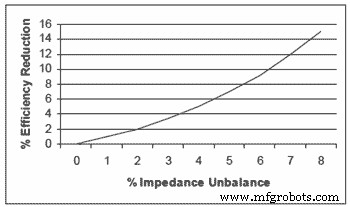

Неуравновешенность фаз электродвигателя (индуктивность и импеданс) влияет на дисбаланс токов, заставляет электродвигатели работать более горячо и снижает способность электродвигателя создавать крутящий момент. Можно оценить процентный дисбаланс импеданса, чтобы определить снижение эффективности и дополнительный нагрев электродвигателя. Общее правило заключается в том, что на каждые 10 градусов Цельсия повышение рабочей температуры сокращает срок службы оборудования вдвое.

Рис. 1. Снижение эффективности из-за дисбаланса импеданса

Например, компания по производству картона имеет электродвигатель мощностью 100 лошадиных сил, который обычно имеет КПД 95% и имеет дисбаланс импеданса 3,5%. Эффективность будет снижена на 4 пункта эффективности, или до 91%.

Уравнение 10:Стоимость энергии из-за потерь из-за дисбаланса фаз

Экономия $ / год =л.с. x 0,746 x% нагрузка x $ / кВтч x часы работы ((100 / Le) (100 / He))

=100 л.с. x 0,756 x 0,75 нагрузка x 0,06 USD / кВт · ч x 8000 часов ((100/91) (100/95))

=1240 долларов США в год

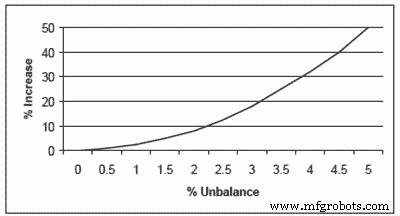

Рис. 2. Повышение температуры из-за фазового дисбаланса

Несимметрия импеданса также вызовет повышение рабочей температуры из-за увеличения I 2 . R потери. В случае 100-сильного электродвигателя это означает повышение температуры примерно на 30 градусов по Цельсию или сокращение срока службы изоляции двигателя до 13% от первоначального.

Анализ цепи двигателя также используется для оценки обмоток на предмет загрязнения. «Частая чистка воздухозаборника двигателя (если таковой имеется) и ребер охлаждения особенно важна в грязной среде. … Испытания подтверждают, что даже тяжелые, мощные и негабаритные двигатели могут быстро выйти из строя в таких условиях, если на них образуется толстое или легкое покрытие, а их воздушный поток уменьшается вдвое. Их срок службы изоляции может упасть до 13-25% от нормального ». 9 То же самое происходит, если обмотки покрываются загрязнениями.

Тест ротора MCA требует измерения индуктивности и импеданса при вращении ротора на 360 градусов. Показания отображаются на графике и просматриваются на предмет симметрии. Результаты испытаний ротора позволяют определить окончательное состояние ротора и часто выполняются после выявления возможной неисправности ротора по вибрации, в рамках программы приемки, во время ремонта или когда у двигателя обнаружены проблемы с крутящим моментом.

Заключение

Реализация программы технического обслуживания электродвигателей окажет значительное влияние на чистую прибыль компании. Независимо от того, есть ли у компании несколько сотен двигателей или многие тысячи, простая окупаемость инвестиций в вибрацию и MCA обычно исчисляется месяцами. На окупаемость влияет экономия за счет производственной доступности, снижение затрат на ремонт оборудования и снижение затрат на электроэнергию при минимальных вложениях в рабочую силу, обучение и оборудование.

Применение этих двух технологий дополняет друг друга, одновременно оценивая ход выполнения программы технического обслуживания и улучшая доступность оборудования. Анализ вибрации оценивает механическое состояние оборудования, в то время как MCA оценивает электрическое состояние оборудования. В совокупности аналитик имеет возможность просмотреть полное состояние электродвигателя.

Об авторе:

Ховард У. Пенроуз, доктор философии, написал эту статью от имени ALL-TEST Pro, ООО. Для получения дополнительной информации посетите сайт www.alltestpro.com, позвоните по телефону 860-399-4222 или по электронной почте info@alltestpro.com.

Ссылки

1

Учебное пособие по промышленной производительности, Ежегодное собрание директоров IAC 1996 г., Университет Рутгерса, Управление промышленных технологий Министерства энергетики США, 1996 г.

2 Демонстрационный проект испытательного инструмента для анализа характеристик электродвигателей, Pacific Gas &Electric, 2001 г.

3 Учебное пособие по промышленной производительности, Ежегодное собрание директоров IAC 1996 г., Университет Рутгерса, Управление промышленных технологий Министерства энергетики США, 1996 г.

4 Демонстрационный проект испытательного инструмента для анализа характеристик электродвигателей, Pacific Gas &Electric, 2001 г.

5 Демонстрационный проект испытательного инструмента для анализа характеристик электродвигателей, Pacific Gas &Electric, 2001 г.

6 MotorMaster Plus - это бесплатное программное обеспечение для управления двигателем и энергоснабжением, доступное через Министерство энергетики США; www.oit.doe.gov/bestpractices/.

7 Учебное пособие по промышленной производительности, Ежегодное собрание директоров IAC 1996 г., Университет Рутгерса, Управление промышленных технологий Министерства энергетики США, 1996 г.

8 DrivePower, Глава 12, 1993

9 DrivePower, Глава 12, 1993

Техническое обслуживание и ремонт оборудования

- Навигация по модернизации объектов обслуживания и управления

- Лучшие показатели обслуживания и надежности

- Обслуживание и надежность - никогда не бывает достаточно хорошо

- Детали имеют значение в обслуживании и надежности

- Поставщики услуг по техническому обслуживанию и надежности:осторожность покупателя

- Усилия с несколькими навыками для обслуживания

- Применение энтропии для обслуживания и надежности

- UT переименовывает программу в Центр надежности и обслуживания

- Контроль качества - первый шаг к надежности двигателя

- Важность трендов в надежности электродвигателей