Пять методов обеспечения точности приборов

Сомнения в конструкции светильников

- Не знаю, как изготовить разработанное приспособление.

- Точность положения и точность размеров, предлагаемые на чертеже приспособления, что означает обеспечение реализации.

- Приспособление изготавливается как единое целое, и рутинная работа по проектированию обычных изделий приводит к бесконечным проблемам с точностью крепления.

- Метод обеспечения точности является основным решением проблемы проектирования приспособлений.

Особенности процесса производства приспособлений

Основная цель использования приспособлений:обеспечить точность размера (формы) и точность положения обрабатываемых деталей.

Коэффициенты точности изготовления заготовки:в дополнение к факторам станка и инструмента приспособления станка должны соответствовать требованиям проектной точности.

Традиционный процесс изготовления приспособлений:подавляющее большинство по-прежнему используют метод регулировки сборки. Этот процесс изготовления приспособлений подобен обычному механическому производству. Все детали изготавливаются по чертежу детали, а затем собираются. Окончательная точность крепления зависит от попытки отрегулировать или отшлифовать положение определенного компонента. Или размер для достижения.

Недостатки традиционного изготовления приспособлений:с точки зрения практического применения трудно удовлетворить различные требования к размерам и допускам формы сборочного чертежа.

Поэтому для обеспечения точности изготовления приспособлений необходимо применять специальные технологические процессы. Следующие 5 методов обработки обеспечивают точность крепления инструмента.

1. Метод групповой обработки

Определение метода:

Это относится к одновременной обработке одних и тех же структурных элементов на нескольких элементах при обработке элементов крепления. Эти конструктивные элементы обычно имеют геометрический размер или форму поперечного сечения, а также взаимное расположение друг друга. Одни и те же условия обработки позволяют легко гарантировать качество и взаимозаменяемость компонентов приспособления, тем самым повышая общую точность изготовления приспособления.

Классификация методов:

В соответствии с различными методами производства групповая обработка может быть разделена на два конкретных метода обработки:«парная обработка» и «зеркальная обработка».

Парная обработка:

Это означает, что все парные детали в приспособлении обрабатываются попарно посредством «комбинированного шлифования», «комбинированного растачивания», «комбинированного сверления», «комбинированного скручивания» и т. д., чтобы исключить размерные погрешности и отклонения положения между заготовками.

Практическое применение:

подготовка установочных штифтов, растачивание направляющих отверстий, шлифовка контурных блоков и т.д.

Метод зеркальной обработки:

Относится к некоторым компонентам приспособления с симметричной структурой, которые могут быть ограничены поверхностью симметрии, и сначала обрабатывается двойная длина, и добавляется заготовка с эквивалентным запасом, а затем разрезается по поверхности симметрии, а затем после обработки, используйте принцип зеркального отображения. Объедините две симметричные части, чтобы устранить ошибки симметрии.

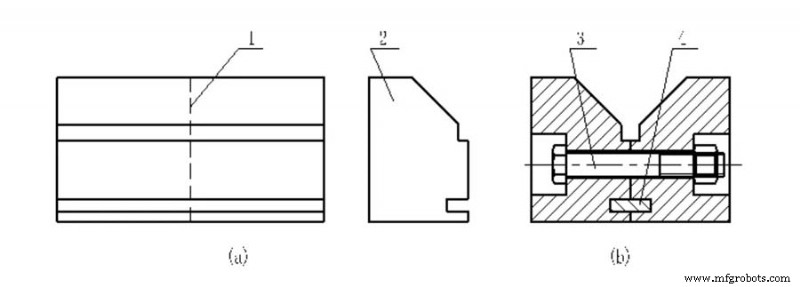

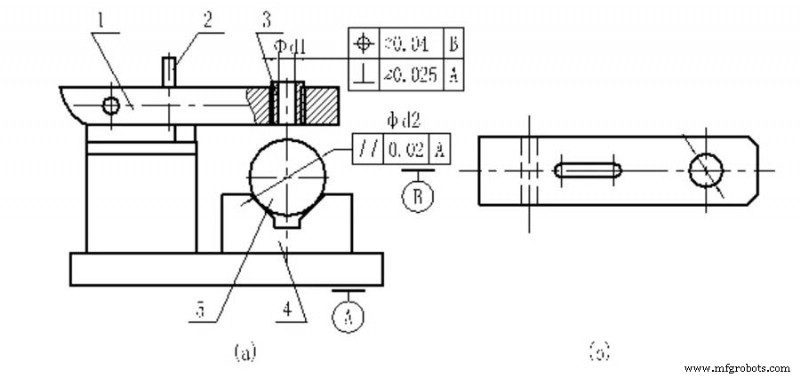

Дело

В функциональном исполнении V-образный блок позиционирования имеет функцию автоматического центрирования, а точность симметрии двух рабочих откосов очень высока. Традиционный метод изготовления V-образного блока, как правило, представляет собой сборное производство. Окончательная обработка двух наклонных поверхностей часто выполняется на плоскошлифовальном станке с использованием прецизионного синусоидального приспособления и V-образного направляющего магнита. Но этот метод обработки очень точен, чтобы гарантировать, что v-образная симметрия достигает идеального состояния.

Практическое применение:

При использовании метода обработки зеркального отображения сначала сделайте V-образный блок полуфабрикатом мономера, как показано на рисунке (а), разрежьте его по плоскости симметрии и обработайте отверстие для винта, а затем используйте ориентацию, как показано на рисунке. Рисунок (б). Шпонка и соединительный болт собраны в комбинированный V-образный блок.

Характеристики процесса:

высокоточные станки не требуются, но только с помощью обычных станков симметрия V-образного блока позволяет достичь очень высокой точности.

Основное использование:

Используется при изготовлении элементов крепления с симметричной структурой или повторением нескольких деталей.

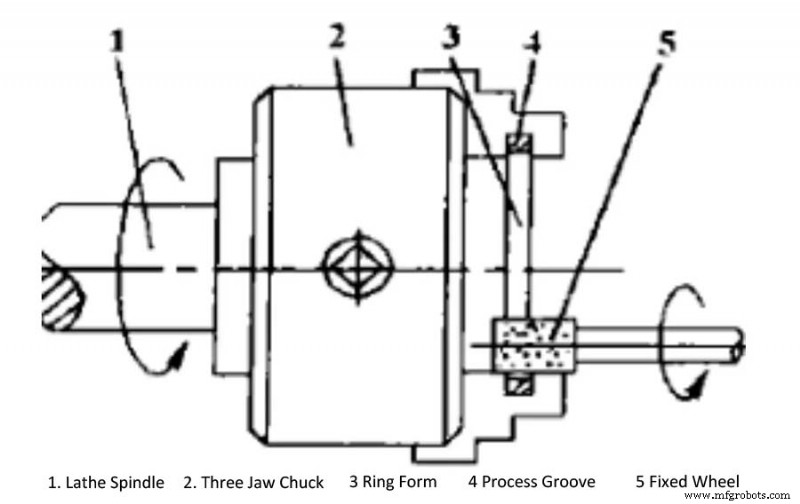

2. Клинический метод обработки

Определение метода:

Он заключается в использовании функции резки станка приспособления для резки другой части, чтобы устранить ошибку положения между собой, чтобы каждая часть занимала идеальное положение, тем самым повышая точность изготовления центра.

Характеристики процесса:

Используйте станок приспособления для окончательной обработки, чтобы обеспечить точность приспособления.

Основное использование:

Он используется в процессе обработки позиционирующего элемента приспособления и используется для обеспечения конечной точности станка в сборке станка.

Типичное приложение:

Шлифовальный станок, шлифовальное приспособление типа внешнего цилиндрического вала и шлифовальное приспособление внутренней поверхности, приспособление типа оправки токарного станка, рабочий стол фрезерного станка, электромагнитный патрон плоскошлифовального станка.

Технологические преимущества:

Исключите ошибки при изготовлении, сборке и установке приспособлений и, наконец, получите исключительно высокую точность.

Условия использования:

Клинический метод обработки, можно использовать только станки с клиническими условиями обработки.

Дизайн шаблона:

Когда проектировщик требует использования этого метода обработки для проектирования приспособления, следует отметить на общем чертеже приспособления, что «оставляется припуск на чистовую обработку в соответствии с размером шаблона до окончательной обработки на станке».

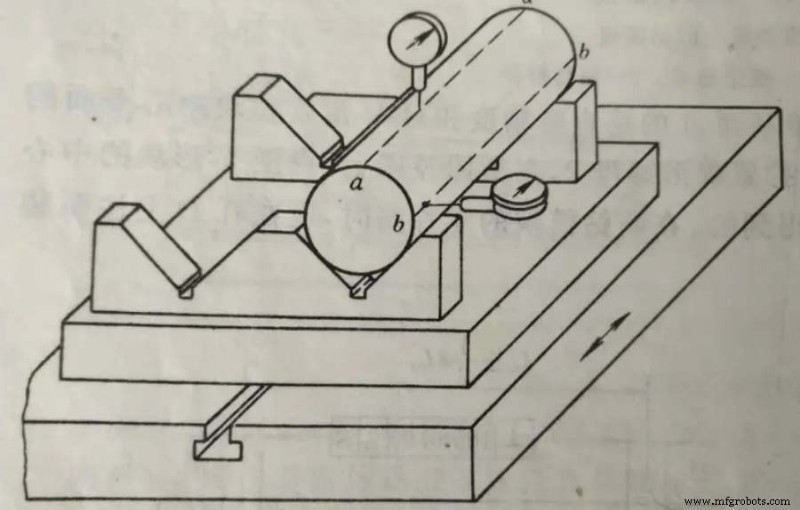

3. Метод выравнивания и фиксации

В методе сначала выравнивания, а затем фиксации обычно используются обычные измерительные инструменты.

Пример приложения:

V-образный позиционирующий блок выровнен и зафиксирован, обработаны паз для позиционирования шпонки и установка болта на ν-образном позиционирующем блоке.

Процесс метода:

С помощью циферблатного индикатора выровняйте верхнюю шину и измерительную шину оправки и расположите оправку параллельно поверхности направляющего ключа (сторона Т-образного паза) и базовой плоскости установки приспособления. Процесс центровки требует многократной регулировки и шлифовки. После завершения выравнивания затяните винты, просверлите отверстия для фиксирующих штифтов петли и вбейте фиксирующие штифты.

Характеристики процесса:

Точность центровки зависит от уровня квалификации рабочих, точности измерительных инструментов и точности измерительного эталона.

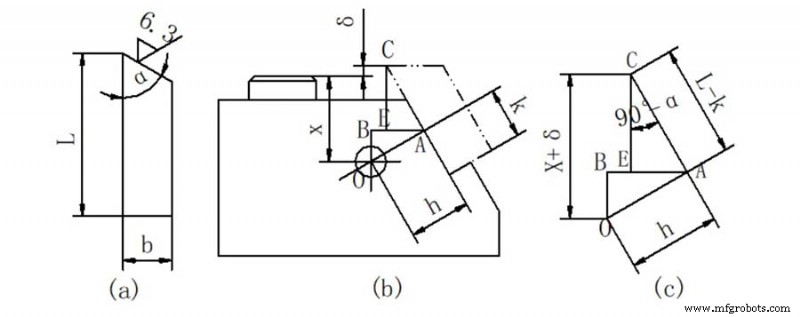

4. Метод сравнительного анализа перехода

В конструкции приспособлений часто встречаются наклонные отверстия и наклонные поверхности с более высокими требованиями. Из-за ограничений технологического оборудования наклонные отверстия и наклонные поверхности должны располагаться в вертикальном или горизонтальном положении для облегчения обработки.

Из-за сложности технологии измерения невозможно напрямую измерять и контролировать его размеры в процессе обработки. Следовательно, необходимо установить эталонное отверстие процесса в качестве эталона перехода, чтобы преобразовать эти размеры, которые необходимо контролировать, в размеры процесса, которые можно непосредственно измерить или контролировать.

За счет контроля преобразованного размера процесса косвенно гарантируются требования к расчетному размеру заготовки. Этот технологический метод называется эталонным методом перехода и широко используется в практике изготовления приспособлений.

Как показано на приведенном выше рисунке, при условии соблюдения размеров h и K, если рабочая поверхность инструментального блока соответствует оси X контрольного отверстия процесса O, требования к обработке длинной стороны размера L может быть гарантировано.

Кроме того, при обработке некоторых больших расточных штампов на расточном станке часто используется эталонное отверстие процесса в качестве эталона перехода.

При этом способе после сборки расточной матрицы в целом можно последовательно обрабатывать направляющие отверстия с более высокой точностью соосности с обоих концов расточной матрицы. После того, как горизонтальная расточная головка обработает направляющие отверстия на одном конце шаблона, используйте вертикальную расточной головку для обработки двух эталонных технологических отверстий на двух концах шаблона. Центр контрольного отверстия процесса должен перпендикулярно пересекать центральную линию обрабатываемого направляющего отверстия.

Расточная головка поворачивается, и штифт технологического цилиндра устанавливается в эталонном отверстии технологического процесса, циферблатный индикатор закрепляется на вертикальной расточной головке, а балка перемещается вперед и назад, чтобы скорректировать центральное положение штифта технологического цилиндра в точке оба конца. После калибровки и фиксации направляющее отверстие на торцевом шаблоне можно обрабатывать. Поскольку приспособление обрабатывается после сборки целиком, этот метод может обеспечить высокую соосность.

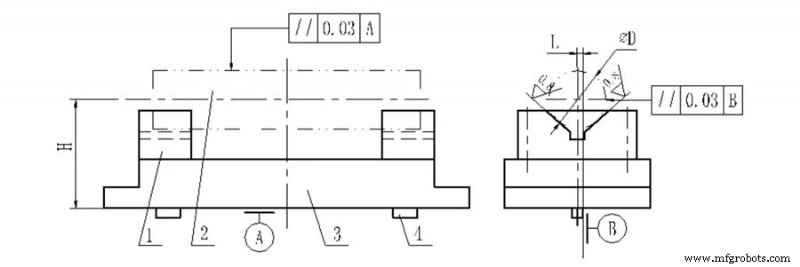

5. Способ обработки сборки

Требования к дизайну:

Вертикальность центральной оси внутреннего отверстия φd1 бурильной втулки относительно опорной плоскости установки A и точность позиционирования центральной плоскости V-образного позиционирующего блока

Процесс изготовления:

На координатно-расточном станке выровняйте центральную плоскость V-образного позиционирующего блока, затяните барашковую гайку после сборки и просверлите нижнее отверстие втулки на шаблоне для сверления.

Характеристики процесса:

Полагаясь на точность координатно-расточного станка, точность положения, требуемая приспособлением, гарантируется напрямую. Это наиболее эффективный метод обеспечения вертикальности центральной оси втулки сверла и базовой плоскости установки приспособления. Данным технологическим приемом обрабатывается нижнее отверстие направляющей втулки применяемых сверлильно-расточных приспособлений.

Требования к дизайну:

Положение двух V-образных блоков определяется размером H по высоте и размером L по горизонтали, а стороны двух клавиш направления представлены ссылкой B. Конструкция крепления требует, чтобы позиционирующие поверхности двух V-образных блоков должен полностью соприкасаться с заготовкой, обеспечивая при этом два требования параллельности.

Процесс:

Чтобы обеспечить параллельность H, L и двойки, при изготовлении приспособления можно сначала сделать два V-образных блока в скос, и оставить достаточно полуфабрикатов с припуском на шлифовку, и собрать V-образный блок к зажимному бетону. Конический штифт фиксирует как V-образный блок, так и корпус зажима.

На инструментальном шлифовальном станке или рельсошлифовальном станке, используя A и B в качестве эталона позиционирования, наклоненная под углом 90° поверхность V-образного блока шлифуется в соответствии с требованиями допусков H, L и двух допусков на параллельность.

Примечания

- Применяя метод обработки сборки для проектирования и изготовления приспособлений, вы должны быть знакомы с характеристиками производственного процесса метода обработки сборки и выполнять это требование в различных аспектах, таких как конструкция конструкции, маркировка размеров и допусков формы, обработка деталей крепления и оформление технических условий.

- По сравнению с традиционной конструкцией приспособлений, приспособления, изготовленные методом сборки, имеют большую разницу в конструкции шаблона. Должно быть четыре шаблона проектирования:сборочные чертежи приспособления, конструкции направляющих приспособления (например, втулки для сверления, расточные втулки и т. д.), сборочные чертежи изделий, такие как технологические чертежи, чертежи предварительной сборки направляющих элементов приспособления (т. е. полуфабрикатов), зажимной механизм и зажимные детали.

- Цель одновременного использования этих четырех шаблонов состоит в том, чтобы предотвратить использование производственным отделом приспособлений технологических линий изготовления деталей, сборки компонентов и регулировки точности во время изготовления приспособлений, что может направлять и ограничивать весь процесс изготовления приспособлений. .

Производственный процесс

- Как обеспечить максимальную производительность конечного автомата Qt

- Празднование последних пяти лет

- Как обеспечить аварийную готовность на складе

- Пять самых популярных компаний по производству строительной техники

- Джиг и приспособление:в чем разница?

- Кондукторы и приспособления:работа, преимущества и отличия

- Полное руководство по пониманию приспособления с ЧПУ

- Кондуктор и приспособление:что нужно знать о двух обрабатывающих инструментах

- Комментарий:понимание методов программирования роботов

- Общие методы получения точности заготовки при обработке (2)