Сварка углеродистых и низколегированных сталей и водородное растрескивание

Сварка углеродистых и низколегированных сталей и водородное растрескивание

Дуговая сварка представляет собой процесс, при котором стали соединяются путем коалесценции. Обычно в процессе используется совместимый наполнительный материал. Перед получением прочного соединения поверхность соединения должна быть нагрета выше температуры плавления для полного сплавления с металлом шва. Хотя металлургические реакции, включающие плавление, затвердевание и превращение в твердое состояние, не являются чем-то необычным, наблюдаемые температуры и скорости охлаждения очень высоки.

Активные газы также присутствуют и могут растворяться в расплавленной стали. Флюсы вводят в сплав и защищают металл шва. Как правило, соединения являются жесткими и сдерживают изменения размеров, вызванные усадкой и превращениями в твердом состоянии, создавая остаточные напряжения величины предела текучести (YS). Поскольку металлургические изменения не происходят в равновесных условиях, а напряжения высоки, многие реакции могут протекать либо в металле сварного шва, либо в зоне термического влияния (ЗТВ) стали или в них обоих и могут вызывать дефекты, которые ослабляют их прочность. надежность.

Из-за огромной изменчивости сварочных процессов трудно предоставить подробные сведения о точных задействованных механизмах или корректировках, которые можно внести. Кроме того, многие корректирующие меры становятся очевидными после объяснения большинства дефектов. Одна проблема, связанная с водородом (H2), непроста. Поскольку эта проблема становится все более актуальной по мере сварки все более высокопрочных низколегированных (HSLA) сталей, тема водородного растрескивания (HIC) очень актуальна.

Углеродистые (С) и низколегированные стали свариваются, так как они имеют широкое применение и хорошую свариваемость. Эта полезность в основном связана с металлургическими характеристиками системы на основе железа (Fe). Характеристика включает способность подвергаться аллотропному (микроструктурному) превращению, что дает возможность упрочнения и упрочнения посредством мартенситного и бейнитного превращения или механизма преципитации в дополнение к способности легко сплавляться с большим количеством элементов. Свариваемость углеродистых и низколегированных сталей обычно можно разделить на (i) свариваемость при изготовлении и (ii) свариваемость при эксплуатации.

Производственная свариваемость обусловлена возможностью соединения углеродистых и низколегированных сталей сваркой без образования вредных несплошностей. Приемлемость этих разрывов зависит от условий применения для конкретного сварного соединения. Свариваемость стали при изготовлении может быть достаточной для некритического применения. Тем не менее, та же самая сталь не может быть рекомендована для критического применения, или при сварке могут потребоваться специальные меры предосторожности, такие как предварительный подогрев. Свариваемость при изготовлении касается в основном несплошностей, таких как пористость, вызванная водородом, ламеллярный разрыв, холодное растрескивание, горячее растрескивание и растрескивание при повторном нагреве.

Эксплуатационная свариваемость углеродистых и низколегированных сталей обусловлена тем, что готовое сварное соединение имеет свойства, достаточные для выполнения предполагаемой функции. Важным признаком эксплуатационной свариваемости является сравнение свойств ЗТВ со свойствами стали-основы, не подвергшейся воздействию. Приемлемость эксплуатационной свариваемости также зависит от планируемого применения. Свариваемость некоторых сталей при эксплуатации может быть приемлемой для применения, где коррозия очень важна, а ударная вязкость имеет второстепенное значение. Однако та же сталь неприемлема для применения, где очень важна ударная вязкость. Служебная свариваемость связана с влиянием термического цикла сварки на свойства в ЗТВ. Эксплуатационная свариваемость часто определяет диапазон допустимых тепловложений для определенных сталей. Низкие тепловложения могут привести к нежелательным микроструктурам с низкой ударной вязкостью, а также к проблемам свариваемости при изготовлении, связанным с холодным растрескиванием. Высокие тепловложения могут создавать грубые микроструктуры как с низкой ударной вязкостью, так и с низкой прочностью. Подвод тепла сам по себе не влияет на конечную микроструктуру и свойства ЗТВ, но индуцированный термический цикл контролирует микроструктуру и свойства. Следовательно, важны как тепловложение, так и толщина стали.

Классификация сталей

C и низколегированные стали охватывают широкий спектр составов и свойств. Стали часто классифицируют в соответствии с их C и/или содержанием легирующих элементов. Доступны различные классификации под различными обозначениями, например, простые C-стали, C-Mn (марганцевые) стали, среднеуглеродистые стали, низколегированные стали, высокопрочные низколегированные стали (HSLA) и микролегированные стали. Недавно в новую классификацию стали в качестве классификационного фактора был введен метод обработки стали. Эти стали, известные под различными обозначениями, часто называют сталями, подвергаемыми термомеханической контролируемой обработке (TMCP). Границы между всеми вышеперечисленными классификациями часто расплывчаты, они часто пересекаются, а иногда и субъективны.

Стали с низким содержанием углерода содержат примерно до 0,30 % углерода и примерно до 1,65 % марганца. Большинство прокатных сталей, используемых для сварки, состоят из стали с низким содержанием углерода. В эту группу входят стали, свариваемость которых может варьироваться в широких пределах. Например, можно сваривать низкоуглеродистые стали с содержанием углерода менее 0,15 % всеми способами сварки. Также можно сваривать низкоуглеродистую сталь с содержанием углерода от 0,15 % до 0,30 % (обычно известную как низкоуглеродистая сталь) толщиной до 25 мм. Однако для успешной сварки более толстых участков низкоуглеродистой стали могут потребоваться дополнительные действия.

Сталь HSLA предназначена для обеспечения лучших механических свойств, чем у обычных сталей C. Эта сталь обычно имеет предел текучести от 290 до 550 Н/кв. мм и относится к типу C-Mn с очень небольшими добавками ниобия (Nb) и ванадия (V) для обеспечения измельчения зерна, а также дисперсионного твердения. Сталь HSLA обычно определяется как микролегированная сталь. Эта сталь обычно сваривается в прокатанном или нормализованном состоянии. Свариваемость стали HSLA аналогична свариваемости мягкой стали.

Недавно было разработано новое семейство сталей HSLA с низким содержанием углерода, меди (Cu), упрочняющим старением. Эти стали не являются действительно низколегированными, поскольку общее содержание Cu, Ni (никеля) и Cr (хрома) обычно составляет около 1 %. Свариваемость этих сталей очень хорошая, в основном из-за низкого содержания С (менее 0,06 %). Эти стали обычно используются в закаленном и состаренном состоянии. Из-за этих двух условий эти стали иногда также характеризуют как стали TMCP. Закаленные и отпущенные (Q&T) стали подвергаются термической обработке для получения предела текучести от 350 до 1030 Н/мм2. Другие примеры этих сталей включают Ni-Cr-Mo (молибденовые) стали. Сварные швы из этих сталей, как правило, не нуждаются в дополнительной термической обработке, за исключением термической обработки после сварки (снятие напряжения) в некоторых особых случаях. Преимущество этих сталей HSLA по сравнению с некоторыми закаленными и отпущенными сталями заключается в снижении требований к предварительному нагреву при сварке для старения меди. Однако эти стали HSLA не свариваются так, как мягкие стали.

Термически обрабатываемая низколегированная (HTLA) сталь обычно подвергается повторной аустенизации, а затем закалке и отпуску после сварки. Эта сталь является относительно закаливаемой сталью, которая в условиях закалки и отпуска имеет предел текучести выше 960 Н/мм2. Металлы сварного шва обычно не могут обеспечить приемлемое сочетание прочности и ударной вязкости на этом уровне в состоянии после сварки или без напряжения. Следовательно, необходимо провести повторную аустенизацию, а затем закалку и отпуск всего сварного соединения после сварки.

Стали TMCP обычно производятся с комбинацией контролируемой прокатки с последующим ускоренным охлаждением или прямой закалкой в технологической линии. Эта обработка позволяет получить сочетание высокой прочности и высокой ударной вязкости при сохранении хорошей свариваемости. Свариваемость хорошая, так как содержание легирующих элементов в этих сталях можно поддерживать на очень низком уровне, при этом содержание углерода обычно составляет менее 0,06 %. Для этих сталей возможны уровни YS до 700 Н/кв.мм и выше. Эти стали обычно можно сваривать без предварительного подогрева. Однако при высоких уровнях прочности может потребоваться предварительный нагрев, чтобы предотвратить растрескивание металла сварного шва.

Хромо-молибденовые стали широко используются для высокотемпературных применений. Содержание Cr в этих сталях варьируется от 0,5 % до 9 %, а содержание Mo от 0,5 % до 1,0 %. Эти стали обычно поставляются в «нормализованном и отпущенном» или «закаленном и отпущенном» состоянии. Поскольку эти стали обладают приемлемой прокаливаемостью, необходимы адекватные меры предосторожности, чтобы избежать холодного растрескивания, вызванного водородом (HACC). Служебное применение часто предъявляет дополнительные требования к сварке этих сталей. Например, в некоторых отраслях промышленности эти стали необходимы из-за их сопротивления ползучести, а металл сварного шва и ЗТВ должны обеспечивать адекватные свойства ползучести. Коррозионная среда в некоторых отраслях промышленности требует, чтобы максимальная твердость ЗТВ была ограничена, чтобы избежать коррозионного растрескивания.

Относительная восприимчивость сталей к HACC

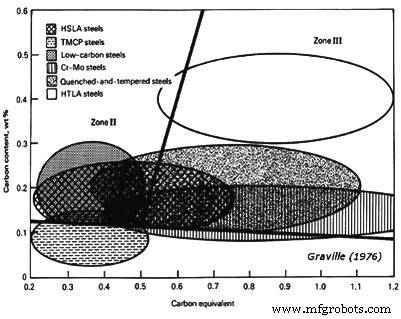

Гравилль предположил, что восприимчивость к HACC можно оценить, рассчитав эквивалент углерода (СЕ) и сравнив его с содержанием углерода, как показано на диаграмме Гравилля (рис. 1). Стали в зоне I имеют низкую углеродистость и низкую прокаливаемость и не очень подвержены растрескиванию. Стали в зоне III имеют как высокую углеродистость, так и высокую прокаливаемость, и при любых условиях сварки образуются чувствительные к растрескиванию микроструктуры. Следовательно, чтобы избежать HACC в сталях зоны III, необходимо использовать меры с низким содержанием H2, включая предварительный нагрев и термообработку после сварки. Стали в зоне II имеют более высокие уровни C с более низкой прокаливаемостью. Следовательно, можно избежать микроструктур, чувствительных к трещинам, путем ограничения скорости охлаждения ЗТВ. Этого можно добиться за счет управления подачей тепла и, в меньшей степени, за счет предварительного нагрева.

Рис. 1. Диаграмма Гравилля, показывающая восприимчивость сталей к HACC относительно содержания C и CE

Рис. 1. Диаграмма Гравилля, показывающая восприимчивость сталей к HACC относительно содержания C и CE

КЭ, рассматриваемый на диаграмме Гравилля, представляет собой КЭ =% C + (% Mn + % Si)/6 + (% Ni + % Cu)/15 + (% Cr + % Mo + % V)/5. Восприимчивость к холодному растрескиванию постепенно увеличивается по мере перехода стали из зоны I в зону II и в зону III. Диаграмма Гравилля также показывает, что термически обрабатываемые легированные стали, в основном в зоне III, требуют особого внимания при сварке. Стали Cr-Mo и Q&T также нуждаются в уходе, как это требуется для некоторых сталей HSLA. Стали с низким содержанием углерода легко свариваются, за исключением толстых профилей, для которых необходимы некоторые меры предосторожности. Стали TMCP были специально разработаны для использования в зоне I, благодаря чему их свариваемость является превосходной. На рис. 1 показан только один аспект свариваемости, и есть много других проблем, желаемое предпочтение в отношении HACC заключается в использовании сталей, которые смещают композиционное покрытие к нижнему левому углу диаграммы Гравилля.

Обычные дефекты, связанные с дуговой сваркой

Пористость вызвана захватом небольших газовых карманов, особенно H2 и N2 (азот), который обычно имеет более высокую растворимость в жидком, чем в твердом железе (Fe). При затвердевании газы пытаются покинуть металл шва. Однако из-за высокой скорости затвердевания часть газа может попасть в ловушку. Этот захват зависит как от скорости растворения газа, так и от скорости затвердевания металла шва. Если скорость растворения высока, пузырьки газа могут образоваться и уйти до того, как сталь затвердеет. Если скорость низкая, то газ остается в растворе, что позволяет избежать пористости, но допускает другие проблемы, такие как растрескивание, вызванное H2 (HIC), или плохая ударная вязкость. При промежуточных скоростях газ может образовывать зародыши и, в зависимости от количества газа, растворенного в металле сварного шва, и скорости затвердевания сварного шва, образуются пузырьки, которые захватываются. Очень сильная форма пористости, называемая червоточинами, возникает, когда скорости выделения газа и затвердевания одинаковы, в результате чего вместо практически сферических пузырьков образуются удлиненные газовые карманы.

Среди возможных источников H2 — влага во флюсах, углеводороды либо в смазках для волочения проволоки, либо поверхностные загрязнения в свариваемых соединениях, а также утечки воды в оборудовании для «газовой дуговой сварки» (GMAW). N2 собирается из воздуха, попадающего в области дуги из-за плохого экранирования дуги. В случае GMAW это может произойти, когда скорость потока газа либо настолько мала, что поперечные тяги смещают экран, либо настолько высока, что окружающая атмосфера всасывается в защитный газ. В процессе «дуговой сварки в среде защитного газа» (SMAW) это может произойти, если сварщики недостаточно квалифицированы или используют неправильные методы, которые приводят к чрезмерной длине дуги.

Неполное сращение может принимать различные формы, такие как неадекватное проникновение в сустав, отсутствие сращения корней или отсутствие сращения боковых стенок. Эти дефекты могут быть вызваны (i) недостаточным подводом энергии к сварному шву, в основном неподходящим током, (ii) чрезмерной скоростью перемещения, которая позволяет металлу сварного шва течь впереди дуги, или (iii) неправильным углом наклона электрода или рабочим положением.

Трудности с проплавлением шва и сплавлением корня обычно возникают из-за использования конструкции шва, не соответствующей используемому процессу сварки, или из-за игнорирования мер, необходимых для обеспечения адекватного проплавления дуги. В большинстве случаев это означает, что сварочный ток слишком мал. Однако в случае процессов сварки в среде защитного газа это может означать, что используется неправильный защитный газ. Например, в газовых смесях, богатых аргоном (Ar), картина проникновения относительно неглубокая, за исключением довольно глубокого центрального «пальца». К сожалению, этот палец обычно расположен не в центре, и, следовательно, на него нельзя положиться. Однако смеси защитных газов, богатые гелием (He) или углекислым газом (CO2), способны обеспечить более равномерное и глубокое проникновение. Плохое сплавление корня, возникающее при сварке с одной стороны, требует либо модификации конструкции шва для обеспечения лучшего проплавления, либо перехода на сварку с обеих сторон стальной детали.

В большинстве случаев несплавление боковой стенки между металлом шва и соединением происходит, когда сварщики не используют надлежащие меры или методы контроля. В процессе GMAW это может быть связано с использованием неподходящих вариантов, таких как передача с коротким замыканием, при сварке тяжелых секций. Перенос с коротким замыканием эффективен только при низких уровнях энергии, что делает его очень подходящим для сварки стального листа или тонкого листа во всех положениях. Это связано с тем, что процесс предназначен для обеспечения небольшого провара и быстрого замораживания металла сварного шва. По этой причине металл шва не оплавляет боковые стенки соединений, от которых происходит быстрый отвод тепла, т. е. толще 6 мм. Как струйная дуга с Ar, так и скрытая дуга с защитой от наплавки CO2, которые слишком массивны и текучи, чтобы их можно было поддерживать в вертикальном или потолочном положении. Однако эти процессы очень эффективны для выполнения сварных швов в плоском или горизонтальном положении. С другой стороны, вариант импульсной дуги с защитой, богатой аргоном, очень эффективен во всех положениях, обеспечивая как достаточное проплавление, так и контроль сварочной ванны для предотвращения дефектов, вызванных плохим сплавлением боковых стенок.

Горячие трещины также называются осевыми трещинами или трещинами затвердевания и вызваны отторжением легкоплавких компонентов вдоль осевой линии защемленных сварных швов. Они развиваются сразу после завершения сварных швов, а иногда и во время их выполнения. Если сварные швы разорваны, чтобы обнажить эти трещины, они окажутся воронеными или окрашенными при нагревании. Эти трещины, которые часто вызываются серой (S) и фосфором (P), чаще возникают в сталях с более высоким содержанием углерода. В основном их источником является базовая стальная пластина. Предрасположенность к растрескиванию, основанная на составе сварного шва, сравнивалась с эмпирическими уравнениями, такими как UCS =230 X % C + 190 X % S + 75 X % P + 45 X % Nb – 12,3 X % Si – 5,4 X % Mn. – 1. В случае, если значение UCS меньше 10, то склонность к растрескиванию низкая, тогда как значение выше 30 означает, что эта восприимчивость высокая, а значение от 10 до 30 означает, что методы сварки нуждаются в контроле.

Дефекты, такие как горячие трещины и кратерные трещины в валике сварного шва, с большей вероятностью возникают при сварочных процессах или технологиях, которые приводят к сильному разбавлению (т. е. глубокому проплавлению). Еще одним фактором, способствующим растрескиванию по осевой линии, является острый каплевидный профиль кратера сварного шва, характерный для высоких скоростей сварки. В этих ситуациях в кратере сварного шва часто образуются усадочные трещины, называемые трещинами кратера. Как каплевидный кратер, так и глубокий провар получаются с помощью процесса «дуговой сварки под флюсом» (SAW) и процесса GMAW с использованием защиты от CO2. Проблема также может возникнуть в очень вогнутых угловых швах, поскольку их поперечное сечение может быть недостаточным, чтобы выдерживать поперечные напряжения, возникающие из-за усадки сварного шва.

В большинстве случаев проблему можно предотвратить, поддерживая комбинированные уровни S и P ниже 0,06 %. Однако при сварке высокопрочных соединений с использованием высокопрочных сталей обычно требуется общий уровень ниже 0,03 %. Когда свариваемые стали содержат избыточное количество S или P, горячих трещин можно избежать путем (i) использования методов или методов сварки, не обеспечивающих глубокого провара, (ii) выбора скорости перемещения, достаточно низкой для предотвращения образования разрывов. падение кратеров, (iii) создание выпуклых профилей валика и (iv) заполнение кратеров на конце каждого валика.

Пластинчатый разрыв возникает в стальной пластине основания при напряжении по ее толщине и обычно находится сразу под ЗТВ. Это связано с полосчатыми сталями, которые содержат тонкие слои включений, расположенных под поверхностями стального листа. Если будет использоваться грязная сталь, проблему можно предотвратить, изменив конструкцию соединения, чтобы свести к минимуму деформацию по толщине стального листа в месте сварки.

Подрез – это неравномерная выемка, которая обычно находится в верхней части горизонтального углового шва. Стальная опорная пластина на этом участке сварного шва расплавляется дугой, но не пополняется металлом сварного шва. Чаще всего причиной этого дефекта является неправильно подобранные режимы сварки, такие как угол наклона электрода, скорость перемещения, сварочный ток. Это более вероятно при попытке выполнить угловой шов с ответвлениями длиной более 8 мм. В процессе GMAW это также может произойти при использовании экрана из аргона, содержащего менее 2 % кислорода (O2). Подрез также может быть обнаружен в сварных швах, выполненных в вертикальном положении, где его обычно связывают с чрезмерным переплетением.

Перехлест, также называемый опрокидыванием, обычно связан с угловыми сварными швами и может быть обнаружен, когда либо сварочный ток слишком низок для правильного сплавления стального листа-основы, либо скорость перемещения слишком мала для того, чтобы принять количество наплавляемого металла. Плохое обращение с электродом во время процесса SMAW также может быть фактором.

Включения образуются из шлака, который задерживается между проходами сварки. Они возникают в виде кусочков нерасплавленного флюса, которые могут застрять в соединении, или в виде шлака, который течет перед дугой и покрывается сварным швом, или в виде затвердевшего шлака, который не был удален между проходами сварки, или как тяжелая прокатная окалина, которая не была удалена из соединения перед сваркой. Проблема наиболее распространена в процессе сварки SMAW, поскольку она может усугубляться плохими методами контроля со стороны сварщика. Наличие включений можно предвидеть при сварке сильно утолщенных или шероховатых швов, так как их кромки трудно очистить между проходами или проникнуть во время сварки. Профилактика возможна путем (i) обучения сварщика наплавке сварного шва с точным плоским профилем, (ii) размещения сварных швов таким образом, чтобы обеспечить более высокую энергию и более жидкую наплавку, (iii) предотвращения развития ржавчины между проходами, и (iv) обеспечение надлежащего состояния сварных швов между проходами путем очистки или шлифовки.

Растрескивание, вызванное водородом

Водородное растрескивание (HIC) — это явление, в основном связанное со сварными швами низколегированных сталей. Факторами, способствующими HIC, являются (i) присутствие H2, (ii) высокое растягивающее напряжение, (iii) чувствительные микроструктуры, (iv) температуры от 200°C до -100°C и (v) время. При более низких уровнях прочности (около 490 Н/кв.мм) HIC обычно наблюдается как продольные трещины в ЗТВ основной стали, часто называемые трещинами под бортом. При более высоких уровнях прочности (около 830 Н/кв. мм и выше) поперечные трещины могут возникать и в металле шва.

Часто используемое выражение «охрупчивание H2» предполагает, что H2 снижает ударную вязкость сварных швов, но этот термин является неправильным. Ударные испытания материала, удаленного из области между трещинами, показали, что материал демонстрирует уровни ударной вязкости, эквивалентные сварным швам, выполненным в отсутствие H2 и, конечно же, трещин. Тем не менее, пластичность при растяжении может быть снижена, поскольку HIC может иметь место во время проведения испытания на растяжение, что уменьшает площадь поперечного сечения испытуемого образца. Возникающий в результате дефект на поверхности излома называется «рыбий глаз». Холодное растрескивание — это еще одно выражение, которое используется для того, чтобы отличить эти трещины от горячих трещин, которые обнаруживаются в металле сварного шва и возникают из-за легкоплавких компонентов, которые выделяются во время затвердевания. Отсроченный взлом - еще один термин, который используется. Это описательно, потому что HIC может не возникать в течение нескольких дней или недель. Когда ожидается HIC, сварные швы часто не подвергают рентгенографии в течение недели или более, чтобы дать возможность трещинам развиться.

Механизм

Водород является универсальной примесью во всех процессах дуговой сварки. Он существует в воде, которой невозможно избежать во флюсах, в органических смазках на поверхности присадочной проволоки, в остатках, которые собираются в сварных соединениях, и во влаге воздуха, которая может вдыхаться в поток дуги. H2 имеет более высокую растворимость в жидком Fe, чем в твердом Fe, и его растворимость также уменьшается с температурой в твердом Fe. Растворимость H2 в Fe зависит от температуры.

Растворимость выше ликвидуса при 1500°C составляет около 30 частей на миллион (частей на миллион) по весу, но около 8 частей на миллион в твердом состоянии. При 400°C его растворимость падает до менее чем 1 ppm. Скорость затвердевания металла шва очень высока, в результате чего сохраняется H2, растворившийся в расплавленном металле шва. Хотя H2, который действительно выделяется в виде газа, часто задерживается в виде небольших пузырьков или пористости металла сварного шва, значительное его количество все же остается в затвердевшем металле сварного шва в виде пересыщенного H2. Остаток может показаться незначительным, но следует признать, что даже 1 часть на миллион H2 может вызвать проблемы с растрескиванием в высокопрочных сталях.

Во время интервала охлаждения атомарный Н2 быстро диффундирует, при этом часть его попадает в ЗТВ сварного шва, часть выходит в воздух, а остальная часть остается в металле сварного шва. При правильных условиях эти высокоподвижные атомы ищут трещины и разрывы в металлической решетке и концентрируются в этих точках. В сочетании с остаточными напряжениями в решетке, возникающими из-за внешнего ограничения и объемных изменений, вызванных затвердеванием и переходом в твердое состояние, H2 увеличивает несплошности, образуя микротрещины. Локальные напряжения резко снимаются, когда атомы проникают в трещины и захватываются в виде молекул. Возникающие при этом микротрещины с острыми концами также связаны с высокой концентрацией напряжений, при которых происходит скопление дополнительных атомов. Эти напряжения накапливаются до тех пор, пока они также не уменьшатся по мере расширения трещины. Этот процесс нарастания и снятия напряжения за счет растрескивания продолжается до тех пор, пока (i) площадь поперечного сечения не уменьшится в достаточной степени, чтобы вызвать разрушение, (ii) H2 не улетучится в количестве, достаточном для снижения его концентрации ниже уровня, необходимого для развития растрескивания, и (iii) трещины под валиком снизили остаточные напряжения в сварном шве ниже уровня, необходимого для образования трещин.

HIC происходит не спонтанно, а в виде дискретных шагов. Ступенчатую прогрессию можно наблюдать акустически. У небольших образцов его прогрессирование также можно отслеживать, измеряя изменения сопротивления. Мониторинг отображает изменения в сопротивлении, которые происходят после начала процесса HIC, а также способ, которым HIC прогрессирует шаг за шагом до отказа. Мониторинг также показывает чувствительность HIC к уровню внешнего стресса. Разрушение происходит быстро, когда напряжение на образце превышает его предел прочности при растяжении (TS), независимо от того, присутствует ли H2. Однако при наличии достаточного количества H2 повреждение, вызванное HIC, может быть инициировано при напряжениях значительно ниже TS. При достаточном количестве H2 и времени HIC может привести к сбою. Обычно время, необходимое для образования трещин и разрушения, увеличивается по мере снижения напряжения.

Важно знать, что HIC не возникает ниже критического напряжения. В дополнение к приложенному напряжению важную роль играет также количество H2, растворенного в стали. С увеличением H2 для инициации HIC требуется меньше стресса, а также сокращается время, необходимое для его инициации. Взаимодействие этих двух переменных, напряжения и H2, показывает, что как время для начала HIC, так и критическое напряжение, ниже которого не происходит разрушения, обратно пропорциональны количеству H2, присутствующему в стали.

Третьей переменной, влияющей на HIC, является микроструктура стали (либо металла сварного шва, либо ЗТВ). Двойниковый мартенсит, встречающийся в сталях с более высоким содержанием углерода (более 0,3 % С), обычно очень труден, хотя проблема может возникнуть со всеми игольчатыми микроструктурами, включая бейнит. Это предположение может быть ошибочным, поскольку игольчатые микроструктуры типичны для высокопрочных сталей, а более высокие напряжения сами по себе являются усугубляющим фактором при HIC. Однако сталь с относительно устойчивой микроструктурой может демонстрировать более высокое критическое напряжение, чем более прочная сталь с чувствительной микроструктурой. Обычно более прочная сталь более чувствительна к H2 как в отношении более раннего времени начала HIC, так и в отношении более низкого критического напряжения. Такие различия в поведении наблюдались между высокопрочными мартенситными и более слабыми бейнитными сталями.

Включения также важны. Прочность сталей HSLA снижается из-за примесей, особенно в виде включений. Однако, поскольку включения могут служить стоками для атомов H2, они также могут оказывать благотворное влияние. По этой причине было показано, что некоторые стали очень высокой чистоты удивительно чувствительны к HIC. Из этого не следует делать вывод, что сварные швы должны подвергаться внешнему напряжению для развития HIC. Дифференциальная усадка, связанная со сваркой плавлением, всегда вызывает остаточные напряжения в сварных соединениях, и, за редким исключением, эти напряжения, по крайней мере, эквивалентны YS самого слабого компонента соединения. Поскольку большинство металлов сварного шва прочнее основной стали, остаточные напряжения близки к пределу текучести основной стальной пластины. Часто можно свести к минимуму развитие HIC в критических конструкциях, выбрав более слабый или несоответствующий металл сварного шва, чтобы сохранить остаточные напряжения как можно более низкими. Для некоторых применений, например, связанных с усталостью, более слабая, но прочная структура может быть более подходящей, чем та, которая содержит HIC. Однако, учитывая чувствительную микроструктуру и достаточное количество H2, критическое напряжение может быть очень низким, что значительно меньше, чем типичные остаточные напряжения. Следовательно, если HIC представляет собой проблему, в большинстве случаев она возникает до того, как сварная конструкция покинет зону изготовления.

Другое важное наблюдение состоит в том, что на механизм HIC влияет температура. Шансы на HIC минимальны, когда температура превышает примерно 200 ° C. При более высоких температурах скорость диффузии H2 очень высока, что позволяет атомам концентрироваться на дефектах решетки или других резких разрывах в сварном шве. Поскольку подвижность H2 практически равна нулю, маловероятно возникновение HIC в сварных швах, охлажденных ниже -130°C.

Контроль HIC

При рассмотрении металлургических требований к HIC очевидно, что можно принять ряд подходов, чтобы избежать его возникновения. Эти требования включают снижение остаточных напряжений, связанных со сварным соединением. Это (i) предотвращение игольчатой микроструктуры в металле шва и ЗТВ или, по крайней мере, выбор тех микроструктур, которые являются бейнитными, а не мартенситными, (ii) уменьшение количества H2, растворенного в металле шва во время операции сварки, или ( iii) позволить H2 уйти до того, как он сможет причинить ущерб. Наиболее подходящий из этих подходов зависит от размера свариваемого компонента, необходимых механических свойств, предполагаемого обслуживания, используемого процесса сварки и ограничений по стоимости. В большинстве случаев приходится идти на компромиссы, и сочетание этих подходов, возможно, является наиболее эффективным с точки зрения затрат.

Как указывалось ранее, остаточные напряжения в сварных швах обычно эквивалентны YS самого слабого материала в соединении. В конфигурации соединения, которая создает высокое трехосное напряжение, остаточное напряжение может быть значительно выше, чем YS. Хотя проектировщик редко использует более слабые материалы только для уменьшения остаточных напряжений, следует признать, что HIC может оказывать значительное влияние на усталостную долговечность конструкции. Чтобы приспособить более слабую сталь, более приемлемым компромиссом может быть изменение конструкции сварного соединения для включения более толстых секций. Однако можно использовать и другие подходы, чтобы в полной мере использовать преимущества прочности низколегированной стали, не подвергаясь HIC.

Поскольку изменение микроструктуры металла сварного шва или ЗТВ маловероятно, если нет возможности выбора другой стали, следует выбирать стальной материал, наиболее устойчивый к HIC. Другим способом снижения остаточных напряжений в сварном шве является применение послесварочной термической обработки при температуре ниже критической. Поскольку сталь становится слабее при более высоких температурах, существенное снижение остаточного напряжения возможно за счет нагрева сварного шва до температуры, при которой может произойти пластическая деформация. Для стали с отпущенной мартенситной структурой наиболее подходящим выбором для этой термообработки будет температура при исходной температуре отпуска или чуть ниже, которая обычно близка к 620 °C. Эта обработка называется отжигом для снятия напряжений (SRA). For this treatment to be effective, the weldment is to be kept in a suitably large furnace before its temperature drops below 200 deg C and then, to prevent difficulties related with distortion, heated and cooled slowly. Considering the temperature and time required for the SRA treatment, it is obvious that all of the diffusible H2 in the weld will escape. However, unless the stresses in a weld are to be relieved for reasons other than the avoidance of HIC, SRA can prove to be a very costly option. Post-heating also has a place in the scheme of preventing HIC. It is not necessary to reheat weldment to temperatures which are much higher than 200 deg C in order to accelerate the escape of H2 and still avoid the temperature range within which HIC is likely to occur. Such thermal treatments are good for welded components which are small enough to be preheated in a furnace prior to welding and returned to the furnace immediately after welding for a period of time which allows all of the H2 to escape. This approach is mainly important for very high strength alloy steel, which is very sensitive to cracking problem connected with H2.

Similar result is possible by slowing the rate at which weld is allowed to cool after welding. This provides more time for H2 to escape before temperatures drops below 200 deg C. Retarding the cooling rate also allows the transformation of austenite to softer microstructures that are less sensitive to HIC.

The cooling rate of arc welds is affected mainly by three factors namely (i) the temperature of the joint before welding begins, (ii) the arc energy input during welding, and (iii) the joint thickness. The initial temperature can be the ambient temperature of the area where the steel has been stored, or the temperature to which the weldment has been heated as the result of a previous weld by external methods (the inter-pass temperature), or the temperature to which the joint had been heated (the preheat temperature). As preheat temperature is increased, the cooling rate decreases. The arc energy input is defined by the electrical energy dissipated by the arc and the speed at which the arc is moved along the joint. Higher arc energy input retards the cooling rate.

The joint thickness also affects cooling rate since most of the heat entering the joint is extracted by conduction into the body of the weldment. Conduction is at a maximum with three-dimensional cooling. This occurs when the joint is thicker than around 25 mm. Conduction is less effective in thinner sections, which means that the weld cooling rate is inversely proportional to the thickness. Though the cooling rate of thin section is also influenced by radiation and convection, the effect is much less pronounced than that of conduction.

The variables described above can be incorporated into a single equation which allows calculations to be made of the rate at which weld cools at a specific temperature. CRt =K [(T-To)2 /E] where CRt is the cooling rate at temperature T, K is a constant of proportionality (including an adjustment for the steel thickness, if it is thinner than 25 mm), To is the preheat or inter-pass temperature, and E is the arc energy input, which is calculated as E=VI/S where V is the arc voltage, I is the welding current, and S is the arc travel speed. By combining the above two equations, a general expression for cooling rate is obtained which is CRt=K [(T-To)2*S/VI]. This equation has been developed for the purpose of predicting weld and HAZ microstructure in conjunction with continuous-cooling transformation diagram. This diagram allows the determination of the cooling rates above which strong martensite or bainite are ensured or below which they can be avoided. The same equation can be used to calculate the cooling rate at temperature critical to the evolution of H2 and the avoidance of HIC.

The adjustment of welding procedures is accomplished by varying the current or the travel speed. Voltage is a strongly dependent variable which is determined by (i) the welding process, (ii) the characteristics of the electrodes, fluxes, or shielding gases, and (iii) the current. It is not to be viewed as a variable with which to control weld cooling rate.

The other method of retarding cooling rate, which is possibly the most common method, is to control the preheat temperature or inter-pass temperature of the joint prior to welding. Relatively small changes in these temperatures can exert strong effect on cooling rate at temperature around 200 deg C, which is critical with regard to the onset of HIC. As an example, by increasing the preheat temperature from 20 deg C to 100 deg C, the cooling rate at 200 deg C is reduced by around one third. By preheating to 150 deg C, the cooling rate is reduced by a factor of around ten, which is a very significant amount when fabricating high strength steel which has little tolerance to HIC.

Preheating is rather costly. It can affect the weld microstructure and can make working conditions intolerable for the welder. However, preheating is vital for reducing HIC. Preheat affects the lower critical stress in the HAZ of high strength steel when welded with a covered electrode. The ultimate TS of this high strength steel is around 750 N/sq mm. Yet, with a 25 deg C preheat which is the room temperature; failure is caused by HIC in less than 10 min at a stress level of around 490 N/sq mm. The lower critical stress below which failure does not occur is around 415 N/sq mm. By preheating to a temperature of 120 deg C, the critical stress is increased to 620 N/sq mm, which is around the YS of the high strength steel, but still considered unsafe. To avoid HIC entirely, under the conditions used to produce the weld, the preheat temperature need to be higher than 150 deg C.

A number of approaches have been used to select the most appropriate temperature for preheating steel for the avoidance of HIC. Some approaches rely on empirically derived tables which list the steels and recommended welding measures, including those for preheat and post-heat. Another relates cracking tendencies quantitatively to the hardenability of the steel, calculating it on the basis of the CE. One such formula for CE is given by the equation CE =C + Mn/6 + Si/24 + Ni/40 + Cr/5 + Mo/4.

For application which involves weld to be made with covered electrode, the recommended preheat temperature for steels having different CEs although show a considerable scatter, yet the overall trend demonstrates a linear relationship between the CE and the preheat temperature. For a quick approximation of the required preheat, the relationship To =200 CE can be used, where To is in deg C. For including the scatter band which incorporates all of the data points, a more-precise interaction between the CE and the preheat temperature can be shown by relationship To =210 CE (+15 to -45). The scatter band of 60 deg C is quite large, which suggests that the upper portion be used for selecting suitable preheat temperatures with which to avoid potential problems. However, if metallurgical softening needs to be avoided, then the most appropriate course of action is to rely on laboratory trials for determining the minimum effective level of preheat. Of course, such a determination needs that the energy input, the thickness of the joint, and the welding process is also to be considered.

Measurement of H2

Direct measurement of H2 in weld metal is difficult. Unless good care is taken to stop its escape from a weld before an analysis can be made, the amount measured is not generally the representative of that which might have caused a crack to develop. This means that sample is to be planned to be analyzed quickly or super-cooled in liquid nitrogen (N2) to stop the diffusion of H2 while awaiting analysis. The technique recommended by the American Welding Society (AWS) measures the volume of H2 gas which escapes from a test weld which is around 75 mm long. It is collected in either a eudiometer tube (in a mercury or glycerine bath) or in the isolation chamber of a gas chromatograph.

Indirect methods also have been used by measuring the sources of the H2. For wires used in the GMAW and SAW processes, this can be done by measuring the hydrocarbons on their surface. Mass spectrometry can be used for the analysis. For the SMAW and SAW processes, the moisture adsorbed in the fluxes can be determined. Often, this is done by measuring weight loss after drying at high temperatures of around 400 deg C to 425 deg C. The issue related with indirect measurements is that the efficiency of transfer of the H2 to the weld from the wires or fluxes is difficult to predict. It is normally dependent on the welding technique. Hence, empirical results are used to relate the amount of H2 present in the welding materials to the HIC in the weldment. For this reason, a comparison among processes becomes very difficult. However, even the measurements of gas evolution can be faulted, since only the diffusible H2 is measured. Some remains in solution and some are trapped within weld defects or inclusions.

Importance of welding process

The arc welding process needs a source of filler material and methods for protecting and controlling the arc and the deposited metal. In most of the cases, the filler material is provided in the form of rods, continuous wires, or continuous tubes. The surface of all of these materials is contaminated with residue of H2 rich drawing lubricant. In the GMAW process, a shield gas is used for protection. For cored wire, a combination of shield gases and fluxes are used. The submerged arc and covered electrode techniques involve only fluxes. All of the fluxes are sources of chemically combined or adsorbed water. The quantity of H2 dissolved in weld metal can vary, not only between but within processes.

Of all of the arc welding processes using consumable electrode, the GMAW process is associated with the lowest H2 levels, the primary source being residual drawing lubricant on the wire surface. Totally dry wire is unacceptable, because it is difficult to feed. The amount of residual lubricant generally is not a problem with steel having YS less than 520 N/sq mm. However, as the YS approaches 620 N/sq mm, the residual lubricant becomes a potentially important factor if HIC is to be avoided, unless relatively high preheat temperature can be used. When the YS exceeds 830 N/sq mm, the residual lubricant is to be kept as low as possible.

The importance of the residues is reflected by the effects of H2 on HIC in welds which have YS of 930 N/sq mm and which need to be minimized by controlling the cooling rate. In this case, the cooling rate is determined at 540 deg C, a temperature close to that at which the weld metal transforms from austenite to martensite. At the relatively rapid cooling rate of around 30 deg C/second, 4 ppm of H2 on the wire surface is shown to have caused HIC. To be securely free of HIC, the H2 is to be maintained at level below 3 ppm. By adjusting the welding technique, preheat temperature, or both, in order to retard the cooling rate at 540 deg C to less than 20 deg C/second, the tolerance for H2 on the wire can be increased to 5 ppm.

As stated under H2 measurements, it is difficult to predict the amount of H2 which gets transferred to a weld from surface contaminants that are decomposed in the arc (or before reaching the arc), mainly when the level is measured in single digit ppm. This level is so low as to prevent the use of gas evolution technique for the measurement of the H2. The higher tolerance for wire surface contaminants at lower cooling rate can be due as much to the softer microstructure as it is to the escape of H2. To retain high strength, the higher cooling rate is necessary. Usually there is a very sudden drop in strength as the cooling rate drops below 10 deg C/second. Obviously, to obtain the strongest possible weld without encountering HIC, it is necessary to minimize the presence of any contaminants that contain H2.

The achievement of very low level of H2 is not possible with any of the other arc welding processes, because they need fluxes instead of shield gases for protection. Fluxes can absorb water. There is the importance of moisture in a submerged arc flux on the cracking sensitivity of a weld metal which has YS of 830 N/sq mm. It shows that diffusible H2 level as low as 7 milli-litres/100 grams can drop the critical strength to 105 N/sq mm (H2 content of 1 ppm is equivalent to 1.11 milli- litres/100 grams). Even baking the flux to reduce the weld-diffusible H2 below 2 milli-litres/100 grams does not eliminate HIC. The critical stress remains below 415 N/sq mm. It is obvious that the welding conditions used for the submerged arc weld are not acceptable. Either the steel is unusually sensitive to H2 or the flux used is not capable of being dried sufficiently to reduce H2 contamination.

Similar HIC problem is encountered in the SMAW process when weld strength exceeds 480 N/sq mm. For this reason, low H2 electrode has been developed specifically to minimize, if not prevent, the problem. Low H2 electrode coating is formulated without any organic material. This low H2 coating is baked at temperature exceeding 430 deg C to reduce residual moisture to a level of around 0.1 %. This is nearly the lowest practicable level, since the absence of moisture in a coating tends to make it brittle. The effect of baking on the residual moisture during initial manufacture shows that even with careful control of formulation and baking, the moisture level of covered electrode coating cannot be reduced to levels sufficiently low to prevent HIC in steel having YS higher than 830 N/sq mm.

The moisture in low H2 electrodes usually is specified as 0.2 % max. This moisture level is what is expected to be found in coatings of commercial low H2 electrodes, immediately after being removed from hermetically sealed containers. However, if exposed to humid, warm air, thee electrode coating reabsorbs moisture. The rate of moisture pickup depends on the constituents in the coating. In some cases, reabsorbed moisture can reach levels exceeding 1 %. For this reason, electrodes are to be stored in heated ovens on hot and humid days and exposed to shop atmospheres only for short times.

Moisture-resistant coating has been developed to counter the reabsorption problem. Although the coating is quite safe when exposed to the relatively cool and moderately humid atmosphere indicated, extra precaution is necessary when welding in tropical conditions. It is possible to salvage electrodes which have become ‘wet’ by re-baking them at temperatures which approach those used during their manufacture. Drying time of around 1 hour is typically needed to recondition electrodes at around 400 deg C to 425 deg C. Although re-baking can salvage electrodes which are inadvertently exposed to moist conditions, the process is not to be repeated since the covered electrodes are alloyed with metal powders which can be oxidized during re-baking operations. Hence, the resulting alloys are leaner and weaker.

Re-baking causes a loss in both Mn and Si content of the weld metal, resulting in a drop in the weld YS. This happens with very controlled re-baking. Unfortunately, the same care is not always taken in shop atmospheres. Significantly greater losses in the Mn and Si contents, as well as mechanical properties, can be expected.

Производственный процесс

- Свариваемость титанового сплава и нержавеющей стали

- Факторы, влияющие на срок службы инструмента при обработке углеродистой и легированной стали

- Включения, разработка включений и чистые стали

- Зона термического влияния и свойства металла шва при сварке сталей

- Технологии улавливания и хранения углерода

- Ковка углеродистых и легированных сталей

- Коррозия в углеродистой стали

- Водород и обезуглероживание производства стали

- Что такое углеродная дуговая сварка? - Оборудование и работа

- Области применения, преимущества и недостатки сварки TIG