Бутылка содовой

<час />

Фон

Бутылка из-под газировки, столь распространенная сегодня, сделана из полиэтилентерефталата (ПЭТ), прочного, но легкого пластика. ПЭТ используется для производства многих продуктов, таких как полиэфирная ткань, кабельные обертки, пленки, изоляция трансформаторов, детали генераторов и упаковка. На его долю приходится 6,4% всей упаковки и 14% всей пластиковой тары, включая популярные бутылки для безалкогольных напитков. На долю ПЭТ приходится 43% проданных товаров, и это наиболее широко используемая тара для безалкогольных напитков. На втором месте находится алюминий - 34 процента, тогда как стекло, которое раньше составляло 100 процентов бутылок, составляет лишь небольшой процент от тех, что продаются сегодня.

Пластмассы были впервые сделаны в 1800-х годах из природных веществ, которые характеризовались наличием цепочек молекул. Когда эти вещества были объединены с другими химическими веществами в лаборатории, они образовали продукты пластичной природы. Несмотря на то, что первые пластмассы были провозглашены революционным изобретением, у них были свои проблемы, такие как воспламеняемость и хрупкость. Полиэфиры, группа пластиков, к которой принадлежит ПЭТ, были впервые разработаны в 1833 году, но в основном они использовались в жидких лаках, в отличие от твердой универсальной формы, которую они приняли позже.

Чисто синтетические пластики, которые были значительным усовершенствованием более ранних пластмасс, появились в начале 1900-х годов, но все еще имели ограниченное применение. Эксперименты продолжались, и большая часть из сотен новых пластмасс, созданных в течение следующих нескольких десятилетий, потерпела коммерческую выгоду. ПЭТ был разработан в 1941 году, но только в начале 1970-х годов пластиковые бутылки из-под газировки стали реальностью. Натаниэль К. Уайет, сын известного художника Н. К. Уайета и инженер Du Pont Corporation, после долгих экспериментов, наконец, разработал пригодную к употреблению бутылку.

Важнейшим открытием Уайета стал способ усовершенствовать технику выдувного формования для изготовления пластиковых бутылок. Выдувное формование - это древний продукт, который использовался в технологии производства стекла около двух тысяч лет. Изготовление пластиковых бутылок с помощью выдувного формования не происходило до тех пор, пока подходящие пластмассы не были разработаны примерно в 1940 году, но производство этих бутылок было ограничено из-за непостоянной толщины стенок, неправильных горлышек бутылок и трудностей с обрезкой готового продукта. Изобретение Уайетом формования с раздувом и вытяжкой в 1973 году решило эти проблемы, дав прочную, легкую и гибкую бутылку.

Огромный успех бутылок из-под газировки из ПЭТ - в 1991 году в США было произведено более восьми миллиардов бутылок - привел к проблеме утилизации, но переработка бутылок растет, и производители находят новые способы использования переработанного ПЭТ.

Сырье

ПЭТ - это полимер, вещество, состоящее из цепочки повторяющихся органических молекул с большой молекулярной массой. Как и большинство пластиков, ПЭТ в конечном итоге получают из нефтяных углеводородов. Он создается в результате реакции терефталевой кислоты (C 8 H 6 0 4 ) и этиленгликоль (C 2 H 6 0 2 ).

Терефталевая кислота - это кислота, образующаяся при окислении пара-ксилола (C 8 H 10 ), ароматический углеводород, используя только воздух или азотную кислоту. Пара-ксилол получают из каменноугольной смолы и нефти с использованием фракционной перегонки, процесса, в котором используются различные точки кипения соединений, чтобы заставить их «выпадать» в разных точках процесса.

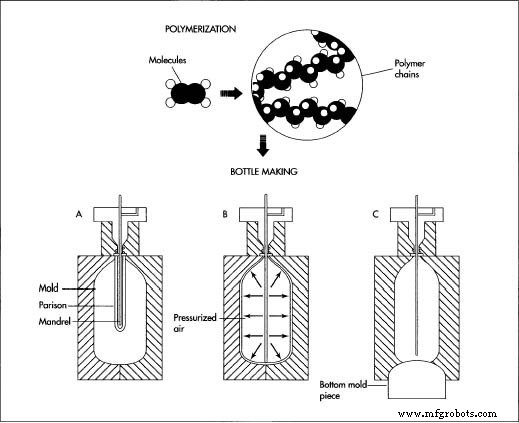

При производстве пластиковых бутылок из-под газировки сначала полимеризуется пластик - полиэтилентерефталат (ПЭТ), что предполагает создание длинных цепочки молекул. После подготовки пластик подвергается формованию с раздувом и вытяжкой. В этом процессе длинная трубка (заготовка) из ПЭТ помещается в форму, в которую вставляется стальной стержень (оправка). Затем воздух под высоким давлением проходит через оправку и прижимает заготовку к стенкам формы. В форму вставляется отдельная нижняя часть, чтобы придать бутылке такую форму, чтобы она могла стоять на плоской поверхности.

При производстве пластиковых бутылок из-под газировки сначала полимеризуется пластик - полиэтилентерефталат (ПЭТ), что предполагает создание длинных цепочки молекул. После подготовки пластик подвергается формованию с раздувом и вытяжкой. В этом процессе длинная трубка (заготовка) из ПЭТ помещается в форму, в которую вставляется стальной стержень (оправка). Затем воздух под высоким давлением проходит через оправку и прижимает заготовку к стенкам формы. В форму вставляется отдельная нижняя часть, чтобы придать бутылке такую форму, чтобы она могла стоять на плоской поверхности.

Этиленгликоль получают из этилена (C 2 H 4 ) косвенно через оксид этилена (C 2 H 4 0), которое также содержится в антифризах. Этилен представляет собой газообразный углеводород, который присутствует в нефти и природном газе, но обычно его получают промышленным способом путем нагревания этана или смеси этан-пропан.

Производственный

процесс

Полимеризация

- 1. Прежде чем бутылки можно будет изготовить, сам ПЭТ должен быть изготовлен или полимеризован. При полимеризации более мелкие молекулы объединяются с образованием более крупных веществ. Чтобы получить ПЭТ, сначала терефталевую кислоту смешивают с метанолом (CH 3 ОЙ). Эта реакция дает диметилтерефталат и воду. Затем диметилтерефталат объединяют с избытком этиленгликоля при 305 градусах по Фаренгейту (150 градусам Цельсия) с получением другого вещества, бис-2-гидроксиэтилтерефталата и метанола.

- 2 Заключительный этап полимеризации включает конденсационную полимеризацию бис-2-гидроксиэтилтерефталата. В этом процессе полимер образуется, в то время как другая молекула высвобождается или «выпадает». Конденсационная полимеризация бис-2-гидроксиэтилтерефталата проводится в вакууме при 530 градусах Фаренгейта (275 градусов Цельсия) и приводит к образованию цепей из ПЭТ и этиленгликоля (см. Этап № 1 выше); последнее вещество непрерывно удаляется во время полимеризации и используется для производства большего количества ПЭТ. После того, как смесь ПЭТ достигнет необходимой вязкости (толщины), ее охлаждают, чтобы избежать разложения и обесцвечивания. Позже его можно повторно нагреть для различных целей.

Производство бутылок

- 3 бутылки для напитков из ПЭТ производятся с использованием процесса, известного как формование с раздувом и вытяжкой (также называется ориентационным выдувным формованием). Сначала гранулы ПЭТ формуют под давлением - нагревают и помещают в форму - в тонкостенную трубку из пластика, называемую заготовкой. Затем заготовку охлаждают и отрезают до нужной длины.

- 4 Затем трубку для заготовок повторно нагревают и помещают в другую форму, которая имеет форму бутылки из-под содовой с завинчивающейся крышкой. В заготовку вставляют стальной стержень (оправку). Затем воздух под высоким давлением проходит через оправку и заполняет заготовку, прижимая ее к внутренним стенкам формы. Давление воздуха растягивает пластик как в радиальном («наружу»), так и в осевом («вниз») направлении. Комбинация высокой температуры и растяжения в желаемом направлении заставляет молекулы поляризоваться, выстраиваться в линию и по существу кристаллизоваться, чтобы получить бутылку с превосходной прочностью. Вся процедура должна выполняться быстро, а пластик должен быть плотно прижат к стене, иначе бутылка выйдет деформированной. Чтобы придать дну бутылки правильную вогнутую форму - чтобы оно могло стоять вертикально - в процессе выдувания к форме прикрепляют отдельную деталь дна.

- 5 Затем форму необходимо охладить. Используются разные методы охлаждения. Вода в трубах может течь вокруг формы, или жидкий углекислый газ, влажный воздух под высоким давлением, или комнатный воздух впрыскивается в бутылку для более непосредственного охлаждения. Процедуру желательно проводить быстро, чтобы бутылка застыла до того, как произойдет ползучесть (растекание).

- 6 Затем бутылку вынимают из формы. При массовом производстве маленькие бутылки непрерывно формируются в цепочку прикрепленных бутылок, которые разделяются и обрезаются. Другая обрезка должна выполняться там, где пластик просочился через трещины формы (как это происходит в тесте для блинов, когда его выжимают в вафельнице). Таким образом теряется от 10 до 25 процентов пластика, но его можно использовать повторно.

- 7 Некоторые производители безалкогольных напитков производят свои собственные бутылки, но обычно готовые бутылки от специализированных производителей отправляют компаниям по производству безалкогольных напитков на грузовиках. Пластик дешев в транспортировке, потому что он легкий. Такие аксессуары, как крышки и этикетки, производятся отдельно. Иногда производитель пластиковых бутылок наклеивает на бутылки этикетки, предоставленные производителем безалкогольных напитков, перед их отправкой.

Контроль качества

Полимеризация - это деликатная реакция, которую трудно регулировать, если заданы условия и процесс запущен. Все молекулы, образующиеся в ходе реакции, некоторые из которых могут быть побочными эффектами или примесями, остаются в готовом продукте. Как только реакция начнется, ее невозможно остановить на полпути и удалить примеси, а также трудно и дорого удалить нежелательные продукты, когда реакция завершится. Очистка полимеров - дорогостоящий процесс, а качество трудно определить. Изменения в процессе полимеризации могут привести к изменениям, которые невозможно обнаружить в обычных контрольных тестах.

Полимеризация терефталевой кислоты и этиленгликоля может дать две примеси:диэтиленгликоль и ацетальдегид. Количество диэтиленгликоля сведено к минимуму, чтобы не повлиять на конечные свойства ПЭТ. Ацетальдегид, который образуется во время полимеризации, а также во время производства бутылки, придает забавный вкус безалкогольному напитку, если он присутствует в достаточно больших количествах. При использовании оптимальных технологий литья под давлением, при которых полимер подвергается нагреванию в течение короткого времени, появляются очень низкие концентрации ацетальдегида, и вкус напитка не ухудшается.

Тестирование проводится на тех специфических характеристиках ПЭТ, которые делают его идеальным для бутылок для напитков. За прошедшие годы для пластмасс были разработаны многочисленные стандарты и тесты. Например, при нормальных условиях ПЭТ должен быть небьющимся, поэтому бутылки проходят испытания на ударопрочность, в ходе которых их бросают с определенной высоты и ударяют по ним с определенной силой. Кроме того, бутылка должна сохранять свою форму, а также выдерживать давление при штабелировании, поэтому сопротивление ползучести измеряется путем испытания на деформацию под давлением. Кроме того, безалкогольные напитки содержат углекислый газ; это то, что дает им их шипучесть. Если бы углекислый газ мог выходить через пластиковые стенки бутылки, большинство купленных напитков уже разошлись бы. Следовательно, проверяется проницаемость бутылки для углекислого газа. Проверяются даже его прозрачность и блеск. Все тесты нацелены на соответствие размера, формы и других факторов.

Переработка

Большое количество миллиардов ПЭТ-бутылок, производимых каждый год, выбрасывается, что создает серьезную экологическую проблему. Уже приняты меры по ограничению потока отходов, в основном в сфере вторичной переработки. Только алюминий продается по более высокой цене в центре переработки, чем ПЭТ, поэтому при коэффициенте восстановления от одного до двух процентов ПЭТ является наиболее широко перерабатываемым пластиком. К продуктам, изготовленным из переработанных ПЭТ-бутылок, относятся ковровые покрытия, бетон, изоляция и автомобильный части. Тем не менее, только в 1991 году появилась первая бутылка из-под газировки из переработанного ПЭТ. Бутылка, состоящая на 25 процентов из переработанного ПЭТ, была представлена Coca-Cola и Hoechst Celanese Corporation для использования в Северной Каролине. К 1992 году эта бутылка использовалась в 14 других штатах, и другие производители (такие как Pepsi в партнерстве с Constar International Inc.) производили аналогичную бутылку.

Несмотря на высокий уровень переработки ПЭТ по сравнению с другими пластиками, многие компании и официальные лица хотят сделать его еще выше. Текущие планы заключаются в изучении сжигания ПЭТ, в котором утверждается, что, если все сделано правильно, продуктами полного сгорания являются просто углекислый газ и вода. Текущие цели правительств штатов и федерального правительства состоят в том, чтобы утилизировать от 25 до 50 процентов ПЭТ, сделать переработку ПЭТ доступной для половины населения США и что в ближайшем будущем будут реализованы 4000 программ вторичной переработки. В 1990 году, по данным Национальной ассоциации по утилизации пластиковых контейнеров, существовало 577 программ обочины для ПЭТ.

Производственный процесс

- Дизайн литьевых деталей, часть 5:черновик

- Корабль в бутылке

- Пластиковая кукла

- Амортизирующий ламинат

- Соломинка для питья

- Изолированная бутылка

- Интерактивный зоомагазин Bark Back

- Формы для литья пластмасс под давлением из алюминия и стали

- Что такое кальцинированная сода?

- Понимание армированного волокном пластика