Фарфор

<час />

Фон

Термин фарфор относится к широкому спектру керамических изделий, которые были обожжены при высоких температурах для достижения стекловидных или стекловидных свойств, таких как полупрозрачность и низкая пористость. Среди наиболее известных фарфоровых изделий - столовый и декоративный фарфор, химическая посуда, зубные коронки, электроизоляторы. Обычно белый или кремовый, фарфор бывает глазурованного и неглазурованного, с бисквитным, обожженным при высокой температуре, который представляет собой самый популярный вид неглазурованного фарфора.

Хотя фарфор часто используется как синоним фарфора, они не идентичны. Они похожи друг на друга тем, что оба представляют собой изделия из стекловолокна с чрезвычайно низкой пористостью, и оба могут быть глазированными или неглазурованными. Однако фарфор, также известный как мягкая паста или нежный фарфор, более мягкий:его можно разрезать напильником, а фарфор - нет. Эта разница связана с более высокими температурами обжига настоящего фарфора, 2650 градусов по Фаренгейту (1454 градуса по Цельсию) по сравнению с 2200 градусами по Фаренгейту (1204 градуса по Цельсию) для фарфора. Из-за своей большей твердости фарфор находит применение в медицине и промышленности, в отличие от фарфора, ограниченного домашним и художественным использованием. Более того, если фарфор всегда полупрозрачен, то фарфор непрозрачен.

Твердая паста или «настоящий» фарфор возник в Китае во времена династии Тан (618-907 гг. Н. Э.); однако высококачественный фарфор, сопоставимый с современными изделиями, не создавался до династии Юань (1279-1368 гг. н.э.). Ранний китайский фарфор состоял из каолина (китайской глины) и пегматита, крупного гранита. Фарфор был неизвестен европейским гончарам до того, как в средние века завезли китайские изделия. Европейцы пытались скопировать китайский фарфор, но, не имея возможности проанализировать его химический состав, смогли имитировать только его внешний вид. После смешивания стекла с оксидом олова, чтобы сделать его непрозрачным, европейские мастера попытались объединить глину и матовое стекло. Эти альтернативы стали известны как фарфор с мягкой пастой, стекловидный или искусственный фарфор. Однако, поскольку они были мягче, чем настоящий фарфор, а также дороги в производстве, усилия по разработке настоящего фарфора продолжались. В 1707 году двум немцам по имени Эренфрид Вальтер фон Чимхаус и Иоганн Фридрих Боттгер удалось объединить глину с молотым полевым шпатом вместо ранее использовавшегося матового стекла.

Позже, в восемнадцатом веке, англичане усовершенствовали рецепт фарфора, когда изобрели костяной фарфор, добавив золу от костей крупного рогатого скота к глине, полевому шпату и кварцу. Хотя костяной фарфор обжигают при более низких температурах, чем настоящий фарфор, костяная зола, тем не менее, позволяет ему стать полупрозрачным. Поскольку костяной фарфор легче изготовить, сложнее разбить и он прочнее твердого фарфора, он стал самым популярным видом фарфора в Соединенных Штатах и Великобритании (европейские потребители по-прежнему отдают предпочтение твердому фарфору).

Сырье

Основными компонентами фарфора являются глины, полевой шпат или кремень и кремнезем, все они характеризуются небольшим размером частиц. Чтобы создать различные типы фарфора, мастера комбинируют это сырье в различных пропорциях, пока не получат желаемые свойства зеленого (необожженного) и обожженного.

Хотя состав глины варьируется в зависимости от того, где ее добывают и как ее добывают.  Для производства фарфора сырье, такое как глина, полевой шпат и кремнезем, сначала измельчается с помощью щековых дробилок. , молотковые и шаровые мельницы. После очистки для удаления материалов неправильного размера смесь подвергается одному из четырех процессов формования - формованию из мягкой пластмассы, формованию из жесткой пластмассы, прессованию или литью - в зависимости от типа производимой продукции. Затем посуда проходит этап предварительного обжига - бисквитного обжига. После обработки все глины остекловываются (приобретают стеклообразные свойства) только при чрезвычайно высоких температурах, если они не смешаны с материалами, порог стеклования которых ниже. Однако, в отличие от стекла, глина является огнеупорной, что означает, что она сохраняет форму при нагревании. Фактически, фарфор сочетает в себе низкую пористость стекла со способностью глины сохранять форму при нагревании, что делает его легким в формовании и идеальным для домашнего использования. Основными глинами, используемыми для изготовления фарфора, являются фарфоровая глина и шаровая глина, которые состоят в основном из каолината, водного силиката алюминия.

Для производства фарфора сырье, такое как глина, полевой шпат и кремнезем, сначала измельчается с помощью щековых дробилок. , молотковые и шаровые мельницы. После очистки для удаления материалов неправильного размера смесь подвергается одному из четырех процессов формования - формованию из мягкой пластмассы, формованию из жесткой пластмассы, прессованию или литью - в зависимости от типа производимой продукции. Затем посуда проходит этап предварительного обжига - бисквитного обжига. После обработки все глины остекловываются (приобретают стеклообразные свойства) только при чрезвычайно высоких температурах, если они не смешаны с материалами, порог стеклования которых ниже. Однако, в отличие от стекла, глина является огнеупорной, что означает, что она сохраняет форму при нагревании. Фактически, фарфор сочетает в себе низкую пористость стекла со способностью глины сохранять форму при нагревании, что делает его легким в формовании и идеальным для домашнего использования. Основными глинами, используемыми для изготовления фарфора, являются фарфоровая глина и шаровая глина, которые состоят в основном из каолината, водного силиката алюминия.

Полевой шпат, минерал, состоящий в основном из силиката алюминия, и кремень, тип твердого кварца, действуют как флюсы в фарфоровой массе или смеси. Флюсы снижают температуру, при которой жидкое стекло образуется во время обжига, до 1835–2375 градусов по Фаренгейту (от 1000 до 1300 градусов по Цельсию). Эта жидкая фаза связывает зерна тела вместе.

Кремнезем представляет собой соединение кислорода и кремния, двух самых распространенных элементов в земной коре. Его сходство со стеклом проявляется в кварце (его кристаллическая форма), опале (его аморфная форма) и песке (его нечистая форма). Кремнезем - самый распространенный наполнитель, используемый для облегчения формования и обжига тела, а также для улучшения свойств готового продукта. Фарфор может также содержать оксид алюминия, соединение алюминия и кислорода или вещества с низким содержанием щелочи, такие как стеатит, более известный как мыльный камень.

Производственный

процесс

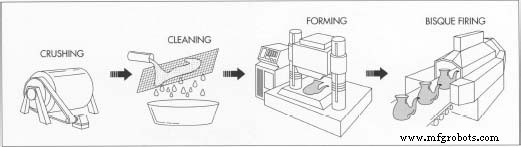

После того, как сырье выбрано и желаемое количество взвешено, они проходят ряд этапов подготовки. Сначала их измельчают и очищают. Затем они смешиваются вместе перед тем, как подвергнуться одному из четырех процессов формования - формованию из мягкой пластмассы, формованию из жесткой пластмассы, прессованию или литью; выбор зависит от типа производимой посуды. После того, как фарфор был сформирован, он подвергается окончательной очистке, обжигу бисквита, перед тем, как глазировать. Глазурь - это слой декоративного стекла, нанесенный на керамическое тело и обожженный им. Заключительный этап производства - обжиг, этап нагрева, который происходит в печи, называемой обжиговой печью.

Измельчение сырья

- 1. Во-первых, частицы сырья уменьшаются до желаемого размера, что требует использования различного оборудования на нескольких этапах дробления и измельчения. Первичное дробление производится в щековых дробилках с поворотными металлическими губками. Вторичное дробление уменьшает диаметр частиц до 0,1 дюйма (0,25 сантиметра) или меньше за счет использования измельчителей (стальных колес) или молотковых мельниц, быстро перемещающихся стальных молотков. Для тонкого помола мастера используют шаровые мельницы, которые состоят из больших вращающихся цилиндров, частично заполненных стальными или керамическими мелющими телами сферической формы.

Очистка и смешивание

- 2. Ингредиенты пропускают через серию сит, чтобы удалить любые материалы недостаточного или слишком большого размера. Грохоты, обычно работающие в наклонном положении, подвергаются механической или электромеханической вибрации для улучшения потока. Если тело должно быть влажным, ингредиенты затем смешиваются с водой для получения желаемой консистенции. Затем используется магнитная фильтрация для удаления железа из суспензий, так называются эти водянистые смеси нерастворимого материала. Поскольку железо присутствует в большинстве глин и придает

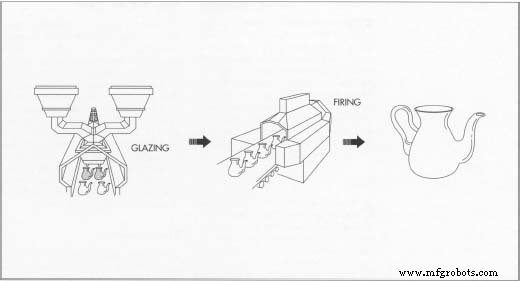

После обжига из бисквитного фарфора фарфоровые изделия подвергаются операции глазирования, в ходе которой наносится надлежащее покрытие. Глазурь можно наносить краской, окунанием, заливкой или распылением. Наконец, посуда проходит этап обжига в печи или печи. После охлаждения фарфоровая посуда готова. нежелательный красноватый оттенок тела, если он окисляется, важно удалить его перед обжигом. Если корпус должен быть сформирован сухим, обычно используются смесители для скорлупы, ленточные смесители или смесители интенсивного действия.

После обжига из бисквитного фарфора фарфоровые изделия подвергаются операции глазирования, в ходе которой наносится надлежащее покрытие. Глазурь можно наносить краской, окунанием, заливкой или распылением. Наконец, посуда проходит этап обжига в печи или печи. После охлаждения фарфоровая посуда готова. нежелательный красноватый оттенок тела, если он окисляется, важно удалить его перед обжигом. Если корпус должен быть сформирован сухим, обычно используются смесители для скорлупы, ленточные смесители или смесители интенсивного действия.

Формирование тела

- 3 Далее формируется корпус из фарфора. Это можно сделать одним из четырех способов, в зависимости от типа производимой посуды:

- формовка мягкой пластмассы, где глина формируется путем ручного формования, метания колеса, взбивания или прессования. В метании колеса гончар помещает желаемое количество тела на колесо и придает ему форму, пока колесо вращается. При отсадке пластилин кладут на горизонтальную гипсовую форму нужной формы; Эта форма формирует одну сторону глины, в то время как нагретая матрица опускается сверху, чтобы сформировать другую сторону. При прессовании глина глину помещают между двумя гипсовыми формами, которые придают ей форму, вытесняя воду. Затем форму отделяют путем создания вакуума в верхней половине формы и давления на нижнюю половину формы. Затем к верхней половине прикладывают давление, чтобы освободить сформированное тело.

- жесткая пластическая формовка, который используется для придания формы менее пластичным телам. Корпус проталкивается через стальную матрицу для получения колонны с равномерным обхватом. Его либо разрезают на нужную длину, либо используют в качестве заготовки для других операций формования.

- нажатие, который используется для уплотнения и формования сухих тел в жесткой или гибкой пресс-форме. Есть несколько видов прессования, в зависимости от направления давления. Одноосное прессование описывает процесс приложения давления только в одном направлении, тогда как изостатическое прессование влечет за собой приложение давления одинаково со всех сторон.

- скользящее литье, в котором суспензия разливается в пористую форму. Жидкость фильтруется через форму, оставляя слой твердого фарфорового тела. Вода продолжает стекать из литого слоя, пока слой не станет жестким и его можно будет удалить из формы. Если из формы не слить лишнюю жидкость и дать возможность всему материалу затвердеть, процесс известен как твердое литье.

Обжиг бисквита

- 4 После формования фарфоровые детали обычно подвергают обжигу в бисквитном огне, что влечет за собой их нагревание при относительно низкой температуре для испарения летучих примесей и минимизации усадки во время обжига.

Остекление

- 5 После измельчения сырья для глазури его смешивают с водой. Как и основная суспензия, глазурь просеивается и проходит через магнитные фильтры для удаления загрязнений. Затем он наносится на посуду путем окраски, заливки, окунания или распыления. Различные типы глазури можно производить, варьируя пропорции составляющих ингредиентов, таких как оксид алюминия, диоксид кремния и кальций. Например, увеличение содержания оксида алюминия и уменьшение количества диоксида кремния дает матовую глазурь.

Стрельба

- 6 Обжиг - это следующий этап нагрева, который может выполняться в духовках одного из двух типов. Периодическая печь состоит из единственной герметичной камеры с огнеупорной футеровкой и отверстиями для горелок и дымоходами (или электронагревательными элементами). Он может стрелять только одной партией посуды за раз, но он более гибкий, так как цикл обжига можно настроить для каждого продукта. Туннельная печь - это огнеупорная камера длиной несколько сотен футов и более. Он постоянно поддерживает определенные температурные зоны, перемещая посуду из одной зоны в другую. Обычно посуда входит в зону предварительного нагрева и проходит через центральную зону обжига, прежде чем покинуть печь через зону охлаждения. Этот тип печи обычно более экономичен и энергоэффективен, чем печь периодического действия.

- 7 В процессе обжига происходят самые разные реакции. Во-первых, примеси на основе углерода выгорают, химическая вода выделяется (при температуре от 215 до 395 градусов по Фаренгейту или от 100 до 200 градусов по Цельсию), а карбонаты и сульфаты начинают разлагаться (при температуре от 755 до 1295 градусов по Фаренгейту или от 400 до 700 градусов по Цельсию). Выделяются газы, которые должны выходить из посуды. При дальнейшем нагревании некоторые минералы распадаются на другие фазы, а присутствующие флюсы (полевой шпат и кремень) вступают в реакцию с разлагающимися минералами с образованием жидких стекол (от 1295 до 2015 градусов по Фаренгейту или от 700 до 1100 градусов по Цельсию). Эти стеклянные фазы необходимы для усадки и склеивания зерен. После достижения желаемой плотности (более 2195 градусов по Фаренгейту или 1200 градусов по Цельсию) посуда охлаждается, в результате чего жидкое стекло затвердевает, тем самым образуя прочную связь между оставшимися кристаллическими зернами. После охлаждения фарфор готов.

Контроль качества

Характер сырья важен для поддержания качества в процессе производства. Химический состав, минеральная фаза, гранулометрический состав и площадь коллоидной поверхности влияют на обожженные и необожженные свойства фарфора. В случае необожженного тела оцениваемые свойства включают вязкость, пластичность, усадку и прочность. С помощью обожженного фарфора измеряются прочность, пористость, цвет и тепловое расширение. Многие из этих свойств отслеживаются и контролируются в процессе производства с использованием статистических методов. Как сырье, так и параметры процесса (например, время измельчения и давление формования) можно регулировать для достижения желаемого качества.

Будущее

Высококачественные изделия из фарфора и столовая посуда будут и дальше увеличивать культуру. Улучшения в производстве будут продолжать повышать как производительность, так и энергоэффективность. Например, немецкий производитель печей разработал сборную туннельную печь для быстрого обжига высококачественного фарфора менее чем за 5 часов. Обжиг достигается за счет частичного восстановления атмосферы при максимальной температуре обжига 2555 градусов по Фаренгейту (1400 градусов по Цельсию). В печи используются высокоскоростные горелки и система автоматического управления, позволяющая производить 23 000 фунтов (11 500 кг) фарфора за 24 часа.

Производители фарфоровых изделий, возможно, также должны будут увеличить свои усилия по переработке из-за ужесточения экологических норм. Хотя необожженный лом легко перерабатывается, обожженный лом представляет собой проблему:механически прочный и, следовательно, трудно разрушаемый, его обычно сбрасывают на свалки. Однако предварительные исследования показали, что обожженный лом можно повторно использовать после термической закалки (где лом повторно нагревается, а затем быстро охлаждается), что делает его более слабым и легким для разрушения. Затем лом можно использовать в качестве сырья.

Фарфор, кажется, играет более важную роль в технических приложениях. Последние патенты были выданы японским и американским компаниям в области электрических изоляторов и зубных протезов. Японский производитель NGK Insulators, Ltd. разработал высокопрочный фарфор для электрических изоляторов, в то время как Murata Manufacturing Co. разработала компоненты из фарфора для низкотемпературного спекания для электронных устройств.

Производственный процесс

- Лучшая компания для покупки фрезерного станка с ЧПУ из Китая

- Блог:цена микрожидкостного чипа в Китае

- SI Group добавляет местоположение в Китае для производства Weston 705

- Почему крупные американские корпорации борются в Китае?

- Китай должен установить патентные связи

- Советы по передаче производства прототипов в Китай

- [ИНФОГРАФИКА] Конец производства «Сделано в Китае»

- Китай запускает прототип поезда для международных поездок

- Китайская технология обработки деталей по индивидуальному заказу становится все сильнее

- Производство в Китае:что такое производство в Китае?