Керамическая плитка

<час />

Фон

Плитка для стен и пола, используемая для внутренней и внешней отделки, относится к классу керамики, известному как белая плитка. Производство плитки восходит к древним временам и у народов, включая египтян, вавилонян и ассирийцев. Например, ступенчатая пирамида фараона Джосера, построенная в Древнем Египте около 2600 <малого> до н. Э. , в комплекте красочная глазурованная плитка. Позже керамическую плитку производили практически во всех крупных странах Европы и в США. К началу ХХ века плитку производили в промышленных масштабах. Изобретение туннельной печи около 1910 года увеличило автоматизацию производства плитки. Сегодня производство плитки сильно автоматизировано.

Американский национальный институт стандартов разделяет плитки на несколько классификаций. Керамическая мозаика может быть как керамогранитом . или из натуральной глины размером менее 39 см2 (6 дюймов 2). Декоративная настенная плитка - это глазурованная плитка с тонким слоем, которая используется для внутренней отделки жилых стен. Брусчатка - это глазурованная или неглазурованная плитка из керамогранита или натуральной глины размером 39 см2 (6 дюймов 2) или более. Керамогранит - это керамическая мозаика или брусчатка, изготовленная определенным методом, называемым сухим прессованием. Карьерная плитка - это глазурованная или неглазурованная плитка того же размера, что и брусчатка, но изготовленная другим методом формования.

Европа, Латинская Америка и Дальний Восток являются крупнейшими производителями плитки, при этом Италия лидирует с показателем 16,6 млн футов 2 / день по состоянию на 1989 год. Следом за Италией (24,6 процента мирового рынка) идет Испания (12,6 процента), Бразилия и Германия (по 11,2 процента) и США (4,5 процента). Общий объем рынка напольной и настенной плитки в 1990 году, по одной из оценок, составлял 2,4 миллиарда долларов.

По данным Министерства торговли США, в США около 100 заводов по производству керамической плитки, которые в 1990 году отгрузили около 507 миллионов футов 2 кв. Импорт США в натуральном выражении составлял примерно 60 процентов потребления в 1990 году и оценивался примерно в 500 миллионов долларов. На Италию приходится почти половина всего импорта, за ней следуют Мексика и Испания. Экспорт США несколько вырос - с 12 миллионов долларов в 1988 году до примерно 20 миллионов долларов в 1990 году.

Поскольку промышленность по производству плитки является относительно зрелым рынком и зависит от строительной отрасли, рост будет медленным. По оценкам Министерства торговли США, в ближайшие пять лет потребление плитки увеличится на три-четыре процента. Другой экономический анализ предсказывает, что в 1992 году будет отгружено 494 миллиона футов 2, что примерно на 4 процента больше, чем в предыдущем году. Некоторые производители плитки настроены более оптимистично; исследование Американского керамического общества показало, что в следующие пять лет средний рост производства на одного производителя составит около 36 процентов.

Сырье

Сырье, используемое для изготовления плитки, состоит из глинистых минералов, добытых из земной коры, природных минералов, таких как полевой шпат, которые используются для снижения температуры обжига, и химических добавок, необходимых для процесса формования. Минералы часто очищаются или обогащаются рядом с рудником перед отправкой на керамический завод.

Сырье необходимо измельчить и классифицировать по размеру частиц. Первичные дробилки используются для измельчения больших кусков материала. Используется щековая дробилка или гирационная дробилка, которые работают с горизонтальным  начальный этап производства керамической плитки включает смешивание ингредиентов. Иногда затем добавляют воду и ингредиенты измельчают во влажном состоянии или измельчают в шаровой мельнице. Если используется мокрый помол, избыток воды удаляется с помощью прессования на фильтре с последующей сушкой распылением. Затем полученный порошок прессуют в желаемую форму тела плитки. сжимающее движение между стальными пластинами или вращательное движение между стальными конусами соответственно.

начальный этап производства керамической плитки включает смешивание ингредиентов. Иногда затем добавляют воду и ингредиенты измельчают во влажном состоянии или измельчают в шаровой мельнице. Если используется мокрый помол, избыток воды удаляется с помощью прессования на фильтре с последующей сушкой распылением. Затем полученный порошок прессуют в желаемую форму тела плитки. сжимающее движение между стальными пластинами или вращательное движение между стальными конусами соответственно.

Вторичное дробление превращает более мелкие комки в частицы. Часто используются молотковые или мельницы-мельницы. В мельнице-мюллере используются стальные колеса в неглубокой вращающейся чаше, а в молотковой мельнице для измельчения материала используются быстро движущиеся стальные молотки. Также можно использовать валковые или конусные дробилки.

Может потребоваться третий этап уменьшения размера частиц. Галтовочные мельницы используются в сочетании с мелющими телами. Одним из наиболее распространенных типов таких мельниц является шаровая мельница, которая состоит из больших вращающихся цилиндров, частично заполненных сферическими мелющими телами.

Сита используются для отделения частиц определенного диапазона размеров. Они работают в наклонном положении и подвергаются механической или электромеханической вибрации для улучшения потока материала. Сита классифицируются в соответствии с числом ячеек, которое представляет собой количество отверстий на линейный дюйм поверхности сита. Чем выше номер ячейки, тем меньше размер отверстия.

Глазурь - это стеклянный материал, который плавится на поверхности плитки во время обжига и затем прилипает к поверхности плитки во время охлаждения. Глазури используются для обеспечения влагостойкости и украшения, так как они могут быть окрашены или могут создавать особую текстуру.

Производственный

процесс

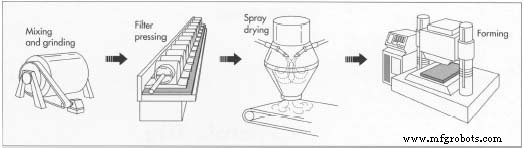

После того, как сырье обработано, выполняется ряд шагов для получения готового продукта. Эти этапы включают дозирование, смешивание и измельчение, распылительную сушку, формование, сушку, глазирование и обжиг. Многие из этих шагов теперь выполняются с использованием автоматизированного оборудования.

Пакетирование

- 1 Для многих керамических изделий, в том числе плитки, состав тела определяется количеством и типом сырья. Сырье также определяет цвет корпуса плитки, который может быть красным или белым, в зависимости от количества используемого железосодержащего сырья. Поэтому для достижения желаемых свойств важно смешивать правильные количества. Таким образом, требуются расчеты партии, которые должны учитывать как физические свойства, так и химический состав сырья. После того, как соответствующий вес каждого сырья определен, сырье необходимо смешать.

Смешивание и измельчение

- 2. После взвешивания ингредиенты добавляются в миксер с кожухом, ленточный миксер или миксер интенсивного действия. Смеситель с кожухом состоит из двух цилиндров, соединенных в виде буквы V, которая вращается, чтобы перемешивать материал. В ленточном смесителе используются винтовые лопатки, а в смесителе интенсивного действия используются быстро вращающиеся плуги. На этом этапе происходит дальнейшее измельчение ингредиентов, что приводит к более мелкому размеру частиц, что улучшает последующий процесс формования (см. Этап № 4 ниже).

Иногда необходимо добавить воду, чтобы улучшить перемешивание партии, состоящей из нескольких ингредиентов, а также для достижения тонкого помола. Этот процесс называется мокрым помолом и часто выполняется с использованием шаровой мельницы. Полученная водонаполненная смесь называется шликером или шликером. Затем воду удаляют из суспензии фильтрованием (при котором удаляется 40-50 процентов влаги) с последующим сухим измельчением.

Распылительная сушка

- 3 При первом использовании мокрого помола излишки воды обычно удаляются с помощью распылительной сушки. Это включает перекачку суспензии в распылитель, состоящий из быстро вращающегося диска или сопла. Капли шликера сушатся по мере их нагрева восходящим столбом горячего воздуха, образуя небольшие, свободно текущие гранулы, в результате чего получается порошок, пригодный для формования.

Тела плитки также могут быть получены путем сухого шлифования с последующим гранулированием. Для гранулирования используется машина, в которой смесь предварительно измельченного в сухом состоянии материала смешивается с водой, чтобы сформировать частицы в гранулы, которые снова образуют порошок, готовый к формованию.

Формирование

- 4 Чаще всего плитка изготавливается методом сухого прессования. В этом методе сыпучий порошок, содержащий органическое связующее или низкий процент влаги, перетекает из бункера в формовочную головку. Материал сжимается в стальной полости стальными поршнями, а затем выталкивается нижним поршнем. Автоматические прессы используются с рабочим давлением до 2500 тонн.

Также используются несколько других методов, когда тело плитки находится в более влажной, более пластичной форме. Экструзия с перфорацией используется для более быстрого и экономичного производства плитки неправильной формы и более тонкой плитки. Это включает в себя уплотнение пластиковой массы в цилиндре высокого давления и вытекание материала из цилиндра в виде коротких пробок. Затем эти заготовки штампуют в одну или несколько плиток с помощью гидравлических или пневматических штамповочных прессов.

Плашечное прессование часто используется для плиток с большим профилем. При использовании этого метода экструдированные заготовки корпуса плитки зажимаются между двумя половинами твердой или пористой формы, установленной в гидравлическом прессе. Сформованную деталь удаляют, сначала применяя вакуум к верхней половине формы, чтобы освободить деталь от нижней половины, а затем нагнетать воздух через верхнюю половину, чтобы освободить верхнюю часть. С детали необходимо удалить излишки материала и может потребоваться дополнительная отделка.

Недавно был разработан другой процесс, называемый остеклением под давлением. Этот процесс сочетает в себе глазирование и формование одновременно путем вдавливания глазури (в виде порошка, высушенного распылением) непосредственно в матрицу, заполненную порошком для основы плитки. Преимущества включают устранение линий остекления, а также отходы остекления (так называемые шламы), которые производятся обычным методом.

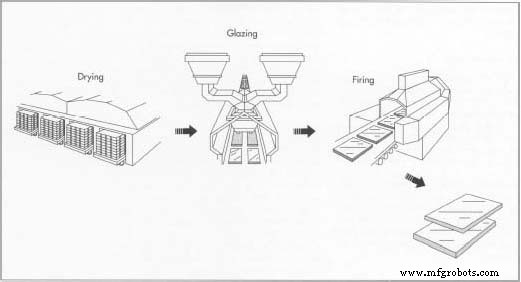

Сушка

- 5 Керамическую плитку обычно необходимо просушивать (при высокой относительной влажности) после формования, особенно если используется мокрый метод. При сушке, которая может занять несколько дней, вода удаляется достаточно медленно, чтобы предотвратить появление усадочных трещин. Используются сушилки непрерывного действия или туннельные сушилки, которые нагреваются с помощью газа или масла, инфракрасных ламп или микроволновой энергии. Инфракрасная сушка лучше подходит для тонкой плитки, тогда как микроволновая сушка лучше подходит для более толстой плитки. Другой метод, импульсная сушка, использует импульсы горячего воздуха, проходящего в поперечном направлении, а не непрерывно в направлении потока материала.

Остекление

- 6 Для приготовления глазури используются те же методы, что и для основы плитки. После расчета состава партии сырье взвешивают, смешивают и измельчают в сухом или влажном виде. Затем наносятся фрезерованные глазури одним из многих доступных методов. При центробежном остеклении или дисковом глазури глазурь подается через вращающийся диск, который отбрасывает глазурь на плитку. В методе «колокол / водопад» поток глазури падает на плитку, проходя по конвейеру под ней. Иногда глазурь просто распыляется. Для нанесения нескольких слоев глазури используется трафаретная печать на плитках, покрытых влажной глазурью, под ними или между ними. В этом процессе глазурь проталкивается через сетку резиновым ракелем или другим приспособлением.

Применяется также сухое остекление. Это предполагает нанесение порошков, измельченных фритт (стеклянные материалы) и гранулированные глазури на мокрую глазурованную поверхность плитки. После обжига частицы глазури растворяются друг в друге, образуя поверхность, напоминающую гранит.

Стрельба

- 7 После глазурования плитку необходимо сильно нагреть, чтобы укрепить ее и придать желаемую пористость. Два типа духовок, или

После формирования файл сушится медленно (в течение нескольких дней) и при высокой влажности, чтобы предотвратить растрескивание и усадку. . Далее наносится глазурь, а затем плитка обжигается в печи или обжиговой печи. Хотя для некоторых типов плитки требуется двухэтапный процесс обжига, плитка после мокрого фрезерования обжигается только один раз при температуре 2000 градусов по Фаренгейту или выше. После обжига плитка упаковывается и отправляется. печи, используются для обжига плитки. Настенная плитка или плитка, приготовленная путем сухого шлифования вместо мокрого фрезерования (см. № 2 и № 3 выше), обычно требует двухэтапного процесса. В этом процессе плитка проходит низкотемпературный обжиг, называемый бисквитным обжигом, перед глазурованием. На этом этапе удаляются летучие вещества из материала и большая часть или вся усадка. Затем корпус и глазурь обжигаются вместе в процессе, называемом обжигом глянцевого покрытия. Оба процесса обжига происходят в туннельной или непрерывной печи, которая состоит из камеры, через которую изделия медленно перемещаются по конвейеру на огнеупорных войлоках - полках, изготовленных из материалов, устойчивых к высоким температурам, - или в контейнерах, называемых провисшими. Обжиг в туннельной печи может занять от двух до трех дней, при температуре обжига около 2372 градусов по Фаренгейту (1300 градусов по Цельсию).

После формирования файл сушится медленно (в течение нескольких дней) и при высокой влажности, чтобы предотвратить растрескивание и усадку. . Далее наносится глазурь, а затем плитка обжигается в печи или обжиговой печи. Хотя для некоторых типов плитки требуется двухэтапный процесс обжига, плитка после мокрого фрезерования обжигается только один раз при температуре 2000 градусов по Фаренгейту или выше. После обжига плитка упаковывается и отправляется. печи, используются для обжига плитки. Настенная плитка или плитка, приготовленная путем сухого шлифования вместо мокрого фрезерования (см. № 2 и № 3 выше), обычно требует двухэтапного процесса. В этом процессе плитка проходит низкотемпературный обжиг, называемый бисквитным обжигом, перед глазурованием. На этом этапе удаляются летучие вещества из материала и большая часть или вся усадка. Затем корпус и глазурь обжигаются вместе в процессе, называемом обжигом глянцевого покрытия. Оба процесса обжига происходят в туннельной или непрерывной печи, которая состоит из камеры, через которую изделия медленно перемещаются по конвейеру на огнеупорных войлоках - полках, изготовленных из материалов, устойчивых к высоким температурам, - или в контейнерах, называемых провисшими. Обжиг в туннельной печи может занять от двух до трех дней, при температуре обжига около 2372 градусов по Фаренгейту (1300 градусов по Цельсию). Для плитки, которая требует только однократного обжига - обычно плитки, приготовленной путем мокрого фрезерования, - обычно используются роликовые печи. В этих печах изделия перемещаются по роликовому конвейеру, и для них не требуется мебель для печи, такая как войлоки или опоры. Время обжига в роликовых печах может составлять всего 60 минут, при температуре обжига около 2102 градусов по Фаренгейту (1150 градусов по Цельсию) или выше.

- 8 После обжига и тестирования плитка готова к упаковке и отправке.

Побочные продукты

На различных этапах производства образуются различные загрязняющие вещества; эти выбросы должны контролироваться в соответствии со стандартами контроля воздуха. В число загрязняющих веществ, образующихся при производстве плитки, входят соединения фтора и свинца, образующиеся при обжиге и глазуровании. Содержание свинца значительно сократилось благодаря недавней разработке глазурей без свинца или с низким содержанием свинца. Выбросы фтора можно контролировать с помощью скрубберов, устройств, которые в основном распыляют газы водой для удаления вредных загрязнителей. Их также можно контролировать с помощью сухих процессов, таких как тканевые фильтры, покрытые известью. Затем известь можно использовать в качестве сырья для будущей плитки.

В производстве плитки также разрабатываются процессы рециркуляции сточных вод и шлама, образующихся при фрезеровании, глазуровании и сушке распылением. Некоторые заводы уже перерабатывают излишки порошка, образующиеся во время сухого прессования, а также излишки распыления, образующиеся во время глазурования. Отработанная глазурь и бракованная плитка также возвращаются в процесс подготовки кузова для повторного использования.

Контроль качества

Большинство производителей плитки сейчас используют статистический контроль процесса (SPC) на каждом этапе производственного процесса. Многие также работают в тесном сотрудничестве со своими поставщиками сырья, чтобы обеспечить соответствие спецификациям перед использованием материала. Статистический контроль процесса состоит из диаграмм, которые используются для мониторинга различных параметров обработки, таких как размер частиц, время измельчения, температура и время сушки, давление уплотнения, размеры после прессования, плотность, температура и время обжига и т. Д. Эти диаграммы выявляют проблемы с оборудованием, условия, не соответствующие спецификации, и помогают повысить урожайность до того, как будет готов конечный продукт.

Конечный продукт должен соответствовать определенным спецификациям в отношении физических и химических свойств. Эти свойства определены стандартными испытаниями, установленными Американским обществом испытаний и материалов (ASTM). Измеренные свойства включают механическую прочность, стойкость к истиранию, химическую стойкость, водопоглощение, стабильность размеров, морозостойкость и линейный коэффициент теплового расширения. В последнее время стало проблемой сопротивление скольжению, которое можно определить путем измерения коэффициента трения. Тем не менее, стандарт еще не установлен, потому что другие факторы (например, правильный дизайн пола и уход) могут сделать результаты бессмысленными.

Будущее

Чтобы поддерживать рост рынка, производители плитки сконцентрируются на разработке и продвижении новых видов плитки, включая модульную плитку или облицовочную плитку, плитку большего размера, стойкую к скольжению и истиранию плитку, а также плитку с полированной, гранитной или мраморной отделкой. Это достигается за счет разработки различных составов тел, новых глазурей и аппликаций для глазури, а также с помощью нового и улучшенного технологического оборудования и технологий. Автоматизация продолжит играть важную роль в усилиях по увеличению производства, снижению затрат и повышению качества. Кроме того, будут продолжаться изменения в технологии производства из-за проблем, связанных с окружающей средой и энергоресурсами.

Производственный процесс