Молоток

<час />

Фон

Молоток - это ручной инструмент, используемый для удара по другому объекту. Он состоит из ручки, к которой прикреплена тяжелая головка, обычно металлическая, с одной или несколькими ударными поверхностями. Существуют десятки различных видов молотков. Самым распространенным является молоток, который используется для забивания и выдергивания гвоздей. К другим распространенным типам относятся молоток с ударно-ударной головкой и кувалда.

Идея использования тяжелого предмета для удара по другому предмету возникла еще до письменной истории. Наши предки-люди использовали простые инструменты примерно в 2 400 000 человек до нашей эры. когда камни различной формы использовались для удара по дереву, кости или другим камням, чтобы разбить их и придать им форму. Камни, прикрепленные к палкам с полосками кожи или сухожилий животных, использовались в качестве топоров или молотков примерно в 30 000 <малых> до н. Э. в середине древнего каменного века.

На заре бронзового века в инструментальном искусстве произошел переход от камня к металлу. Примерно к 3000 г. до н. Э. топоры с бронзовыми или медными головками изготавливались в Месопотамии, на территории нынешнего Ирака. В головках было отверстие, куда можно было вставить и закрепить ручку. В тот же период в том же районе использовались гвозди из меди или бронзы, что позволяет предположить, что молотки с металлическими головками также могли существовать. Примерно к 200 <небольшим> годам до н. Э. Римские мастера использовали несколько видов молотков с железной головкой для обработки дерева и резки камня. Римский молоток с когтями, датируемый примерно 75 н.э. имел поражающую поверхность с одной стороны головы и расщепленный изогнутый коготь для выдергивания гвоздей с другой стороны. Его внешний вид настолько похож на современный молоток, что вы можете ожидать, что найдете его в хозяйственном магазине, а не в музее.

С развитием торговли и специализации ремесел появилось множество различных конструкций молотков. Конструкторы, колесники, кузнецы, каменщики, каменщики, краснодеревщики, бочонщики, сапожники, кораблестроители и многие другие мастера спроектировали и использовали свои собственные уникальные молотки. В 1840 году кузнец в Соединенных Штатах по имени Дэвид Мейдол представил молоток с конической головкой, сужающейся вниз вокруг отверстия для рукоятки. Это обеспечивало дополнительную опорную поверхность для ручки и предотвращало ее вырывание, когда молоток использовался для вытаскивания гвоздей. Его молоток стал настолько популярным, что его кузнечная мастерская превратилась в фабрику, чтобы не отставать от спроса. В большинстве современных молотков используется такая же конструкция.

Современные молотки бывают разных форм, материалов и веса. Хотя некоторые специальные молотки больше не используются, по-прежнему существует широкий спектр конфигураций молотков, поскольку разрабатываются новые конструкции для новых применений.

Типы молотков

Как правило, молотки имеют металлические головки и используются для ударов по металлическим предметам. Одним из примеров является изогнутый молоток, используемый для забивания гвоздей в дерево. Другие молотки включают в себя молоток для обрамления с прямым когтем, который можно вбивать между прибитыми досками, чтобы отделить их друг от друга. Он часто используется в тяжелом строительстве, где необходимо удалить временные формы или опоры. Перфоратор имеет полусферический конец и используется для формовки металла. Молоток гвоздика - один из самых маленьких молотков. Обойщики используют его для вбивания небольших гвоздей в деревянные рамы мебели. Кувалда - один из самых больших молотов. Обычно он имеет длинную ручку и используется для забивания шипов и другой тяжелой работы. Другие современные молотки включают молотки для кирпича, клепальные молотки, молотки сварщика, ручные сверлильные молотки, механические молотки и многие другие.

Родственный класс молотковых инструментов называется молотками. У них большие головы из резины, пластика, дерева или кожи. Молотки используются для ударов по объектам, которые могут быть повреждены металлическим молотком. Резиновые молотки используются для сборки мебели или для выбивания вмятин в металле. Деревянные и кожаные молотки используются для ударов долота с деревянной ручкой. Пластиковые молотки имеют меньшие головки и используются для вбивания небольших булавок в машины. Очень большой деревянный молоток иногда называют кувалдой.

Дизайн

Двумя основными компонентами молотка являются головка и рукоять. Конструкция этих двух компонентов зависит от конкретного применения, но все молотки имеют много общих черт.

Яркая поверхность головы называется лицом. Он может быть плоским, называемым гладким, или слегка выпуклым, называемым раструбом. Молоток с колокольным наконечником с меньшей вероятностью согнет гвоздь, если его ударить под углом. Другой дизайн лица называется клетчатым лицом. В его поверхности есть заштрихованные канавки, чтобы молоток не соскальзывал с шляпки гвоздя. Поскольку он оставляет на дереве неоднородный отпечаток, его обычно можно найти только на молотках, используемых для грубого строительства.

Поверхность головы вокруг лица называется затылком. Затылок соединен с основной частью головы слегка заостренной шеей. Отверстие, в котором ручка входит в голову, называется ушком тесла. Сторона головы рядом с ушком тесла называется щекой.

На противоположном конце головки может быть коготь, отбойный молоток, полусферический шаровой наконечник или конический поперечный ударный нож, в зависимости от типа молотка. Также может быть вторая забивка, как у двусторонней кувалды.

Молотки классифицируются по весу головки и длине ручки. Обычный молоток с изогнутым когтем имеет головку 7-20 унций (0,2-0,6 кг) и ручку 12-13 дюймов (30,5-33,0 см). Обрамляющий молоток, который обычно забивает гораздо более крупные гвозди, имеет головку 0,5-0,8 кг и рукоятку 30,5-45,5 см (12-18 дюймов).

Сырье

Головки молотов изготовлены из высокоуглеродистой термообработанной стали для обеспечения прочности и долговечности. Термическая обработка помогает предотвратить скалывание или растрескивание от многократных ударов по другим металлическим предметам. Головки некоторых специальных молотков могут быть сделаны из меди, латуни, баббета и других материалов. Молоты для прямого удара имеют полую головку, заполненную мелкой стальной дробью, чтобы обеспечить максимальный удар с минимальным отскоком или без него.

Ручки могут быть изготовлены из дерева, стали или композитного материала. Деревянные ручки обычно изготавливают из прямослойного ясеня или гикори. Эти два вида древесины обладают хорошей прочностью в поперечном сечении, отличной прочностью и определенной степенью упругости, позволяющей поглощать удары многократных ударов. Стальные ручки прочнее и жестче деревянных, но они также передают пользователю больше ударов и подвержены ржавчине. Комбинированные ручки могут быть изготовлены из стекловолокна или эпоксидной смолы, армированной графитовым волокном. Эти ручки отличаются сочетанием жесткости, легкости и долговечности.

Стальные и композитные ручки обычно имеют контурную рукоятку из синтетического каучука или другого эластомера. Деревянные ручки не имеют отдельной ручки. Стальные и композитные ручки также могут быть покрыты ударопрочной поликарбонатной смолой. Добавление этого материала вокруг ручки увеличивает амортизацию, улучшает химическую стойкость и обеспечивает защиту от случайных ударов. Чрезмерный удар - это когда головка молотка не попадает в гвоздь, а рукоятка принимает на себя удар. Это частая причина отказа ручки.

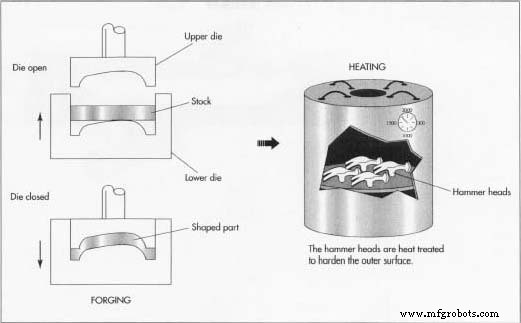

Есть несколько материалов и способов прикрепления головы к ручке. В молотках с деревянной ручкой используется один тонкий деревянный клин, вбитый по диагонали в верхний конец.  Головка изготавливается методом горячей штамповки. Стальной пруток нагревают примерно до 2200–2350 ° F (1200–1300 ° C), а затем вырезают его по форме головки молотка. После резки головка молотка подвергается термообработке для упрочнения стали. ручки, с двумя стальными клиньями, вбитыми в деревянный клин под прямым углом, чтобы закрепить его на месте.

Головка изготавливается методом горячей штамповки. Стальной пруток нагревают примерно до 2200–2350 ° F (1200–1300 ° C), а затем вырезают его по форме головки молотка. После резки головка молотка подвергается термообработке для упрочнения стали. ручки, с двумя стальными клиньями, вбитыми в деревянный клин под прямым углом, чтобы закрепить его на месте.

Производственный

процесс

Производственный процесс варьируется от одной компании к другой в зависимости от производственных мощностей компании и запатентованных методов. Некоторые компании производят ручки сами, а другие покупают ручки у сторонних поставщиков.

Вот типовая последовательность операций по изготовлению молотка.

Формирование головы

- 1 Головка изготавливается методом горячей штамповки. Стальной стержень нагревается примерно до 2200–2350 ° F (1200–1300 ° C). Это можно сделать с помощью горелок с открытым пламенем или пропустив стержень через электрическую индукционную катушку большой мощности.

- 2 Горячий стержень затем можно разрезать на более короткие отрезки, называемые заготовками, или его можно непрерывно подавать в горячую кузницу. Пруток или заготовки помещаются между двумя формованными полостями, называемыми штампами, в кузнице. Один штамп удерживается в фиксированном положении, а другой прикреплен к подвижному плунжеру. Плунжер сжимает две матрицы вместе под большим давлением, прижимая горячую сталь к форме двух полостей. Этот процесс повторяется несколько раз с использованием штампов разной формы для постепенного формирования головки молотка. Процесс ковки выравнивает внутреннюю зернистую структуру стали и обеспечивает более прочную и долговечную деталь.

- 3 Во время этого процесса часть горячей стали выдавливается по краям полостей матрицы, образуя заусенец, который необходимо удалить. На последнем этапе головка помещается между двумя обрезными штампами, которые прижимаются друг к другу, чтобы срезать любую выступающую вспышку. Затем головка охлаждается, и любые неровности шлифуются.

- 4 Во избежание сколов и трещин на головке молота при эксплуатации поверхность, затылок и когти подвергаются термообработке для их упрочнения. Это делается путем нагревания тех

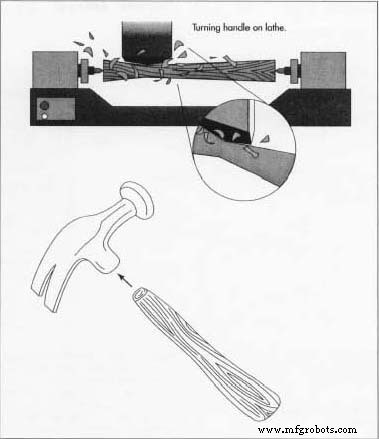

Чтобы сделать деревянную ручку, древесина разрезается на желаемую длину, а затем формируется ручка на токарный станок. области, либо пламенем, либо индукционной катушкой, а затем быстро их охлаждают. Это приводит к тому, что сталь у поверхности формирует другую зернистую структуру, которая намного тверже, чем остальная часть головки.

Чтобы сделать деревянную ручку, древесина разрезается на желаемую длину, а затем формируется ручка на токарный станок. области, либо пламенем, либо индукционной катушкой, а затем быстро их охлаждают. Это приводит к тому, что сталь у поверхности формирует другую зернистую структуру, которая намного тверже, чем остальная часть головки. - 5 Головки очищаются потоком воздуха, содержащего мелкие частицы стали. этот процесс называется дробеструйной очисткой. Затем можно нарисовать голову.

- 6 Лицо, затылок, когти и щеки гладко отполированы. Это удалит краску в этих областях. В рамках этой операции V-образная прорезь в лапах сглаживается абразивным диском.

Формирование ручки

- 7 Если у молотка деревянная рукоять, ее изготавливают на токарном станке. Отрезают кусок дерева нужной длины и закрепляют с каждого конца в токарном станке. Когда древесина вращается вокруг длинной оси ручки, режущий инструмент быстро перемещается внутрь и наружу, чтобы разрезать профиль ручки. Положение режущего инструмента регулируется кулачком, который имеет ту же форму, что и готовая ручка. По мере того, как режущий инструмент перемещается вниз по длине ручки, он повторяет форму кулачка и обрезает ручку в соответствии с ней. Готовую ручку зажимают в удерживающем устройстве, и в верхней части ручки по диагонали вырезают прорезь. Затем ручка шлифуется, чтобы придать ей гладкую поверхность.

- 8 Если молоток имеет рукоять со стальным сердечником, сердечник формируется путем нагревания стального стержня до тех пор, пока он не станет пластичным, и проталкивания его через отверстие, имеющее желаемую форму поперечного сечения. Этот процесс называется экструзией. Если молоток имеет сердечник, армированный графитовыми волокнами, сердечник формируется путем сбора пучка графитовых волокон и протягивания их через отверстие, имеющее желаемую форму поперечного сечения, при одновременном проталкивании эпоксидной смолы через отверстие. Этот процесс называется пултрузией. В любом случае сердечник может иметь формованную защитную пластиковую оболочку.

Сборка молотка

- 9 Если у молотка деревянная рукоятка, рукоятка вставляется в ушко тесла на голове. Деревянный клин вставляется в диагональную прорезь в верхней части ручки, чтобы вынудить две половинки выдвинуться наружу и прижать к голове. Это обеспечивает достаточное трение, чтобы держать голову на ручке. Деревянный клин фиксируется на месте двумя меньшими стальными клиньями, проходящими через него поперек. Затем на ручке может быть нанесен трафарет чернилами или нанесена наклейка с изображением производителя, торговой марки или другой информации.

- 10 Если у молотка сердцевина, армированная стальным или графитовым волокном, рукоятка вставляется в ушко на головке. Затем через верхнюю часть отверстия заливается жидкая эпоксидная смола, чтобы закрепить ручку на месте. Ручка помещена в полую матрицу, а вокруг ее нижней части отформована резиновая рукоятка. Затем на ручку может быть нанесена наклейка с указанием производителя, торговой марки или другой информации.

Контроль качества

В дополнение к обычным визуальным проверкам и измерениям размеров отслеживаются различные этапы производственного процесса. Вероятно, самый важный этап - это термообработка, используемая для закалки частей головы. Температура и скорость нагрева и охлаждения имеют решающее значение для формирования надлежащей твердости, и вся операция тщательно контролируется.

Будущее

Просуществовав тысячи лет, маловероятно, что молот в ближайшее время исчезнет из ящика цивилизации. Тем не менее, у него есть серьезная конкуренция. Самый грозный конкурент - газовый пистолет для гвоздей. Это устройство использует сжатый газ, обычно воздух, чтобы одним выстрелом забить гвоздь в дерево. Хотя пистолеты для гвоздей тяжелее и дороже, чем молотки, они также значительно быстрее. Это особенно актуально при повторяющихся операциях по установке гвоздей, таких как установка обшивки пола или крыши при строительстве нового дома. Пистолеты для гвоздей также используются в местах, где шум вызывает беспокойство. Поскольку пистолет для гвоздей может забить гвоздь за один выстрел, он производит гораздо меньше общего шума, чем пять или шесть ударов молотком, которые требуются, чтобы забить гвоздь.

Производственный процесс