Лакированная кожа

<час />

Фон

Лакированная кожа - это кожа, обработанная химикатами, которые придают ей блестящую отражающую поверхность. Обычно это черный цвет, который издавна популярен для изготовления платьев и танцевальной обуви. Большинство этапов подготовки лакированной кожи такие же, как и для других видов кожи высшего качества. Однако он находится на стадии окончательной отделки, когда покрывается лаком для придания ему характерного блеска. Вся кожа производится из шкур или шкур животных. Большинство кож является побочным продуктом мясной промышленности. Шкуры крупного рогатого скота, забитые на мясо, составляют основную часть кожевенной промышленности. Другие распространенные кожи делаются из шкур овец, коз и свиней, а так называемые «новые» кожи получают из шкур рептилий, таких как аллигатор и змея, и даже из кожи страуса. Лакированная кожа обычно бывает легкой и тонкой, и ее обычно получают от теленка или ребенка. Однако сегодня лакированная кожа может быть сделана из любого вида кожи, и она должна быть не более высокого качества, чем кожа для обуви.

Шкуры млекопитающих состоят из трех слоев:волосатого внешнего слоя, толстого центрального слоя и внутреннего жирового слоя. Процесс изготовления кожи, называемый дублением, включает удаление жира и волос и химическое изменение толстого среднего слоя, чтобы сохранить и укрепить его, придав ему гибкость. Шкура, снятая с забитого животного, начинает разлагаться всего за несколько часов. Итак, первый шаг в дублении - это сохранить шкуру. На протяжении всей истории это обычно делалось солением. Затем консервированную шкуру обрабатывают любым из множества способов, чтобы удалить волосы и растворить жир. Затем его обрабатывают химическими веществами, которые воздействуют на коллаген, волокнистый белок, составляющий большую часть среднего слоя кожи. Слово дубление происходит от танина, химического вещества, обнаруженного во многих растениях, которое вступает в реакцию с коллагеном, укрепляя свои молекулярные связи. При дублении исходная шкура становится прочной, эластичной и долговечной.

Обработка шкур животных для изготовления кожи - древнее искусство. Основная техника дубления кожи восходит к доисторическим временам, когда первобытные народы, по-видимому, дубили шкуры растительным материалом. Древние египтяне и евреи дубили кожу растительными продуктами. Евреи использовали кору дуба, а египтяне - стручок растения, называемого бабул. У римлян была процветающая кожевенная промышленность, в которой использовались коры определенных деревьев, ягоды и древесные экстракты. Дубление было потеряно в Европе в средние века, но это искусство сохранилось в арабском мире и позже было возвращено в Европу. К восемнадцатому веку дубление было широко распространено в Старом и Новом Свете. Хотя дубление было относительно низкотехнологичной операцией, для этого все же требовались некоторые специализированные инструменты, такие как мездрильные ножи, скребки и чаны для замачивания. Вплоть до конца девятнадцатого века все дубильные вещества были производными растений, такими как кора болиголова, дуба или сумаха. Кожевники солили шкуры, замачивали их в извести, чтобы удалить шерсть, обезвоживали их в растворе кислоты, обычно в навозе, а затем замачивали шкуры во все более крепких растворах растительных танинов.

В конце девятнадцатого века стало возможным химическое дубление. В этом методе дубильным агентом является сульфат хрома. Этот процесс был открыт в 1858 году, и первое коммерческое производство хромированной кожи произошло в Нью-Йорке в 1884 году. Хотя первоначальный метод имел некоторые недостатки, хромовое дубление быстро заменило растительное дубление. По мере развития отрасли в двадцатом веке процесс дубления становился все более механизированным. Большие машины сделали возможным большой объем. Раньше кожевенные заводы обычно располагались рядом с источниками растительных дубильных материалов, например, многие из них, выросшие в Вирджинии, Теннесси и Северной Каролине в Соединенных Штатах, из-за доступности древесины каштана. К началу двадцатого века растительные дубильные вещества в больших количествах импортировались из Южной Америки, а ингредиенты для хромового дубления не были привязаны к какой-либо конкретной местности. Таким образом, кожевенные заводы можно было построить где угодно и сосредоточить их в районе Среднего Запада США, где чаще всего забивают говядину. Вступая в двадцать первый век, кожевенная промышленность в Соединенных Штатах приходит в упадок, поскольку низкие затраты на рабочую силу в других частях мира делают импортную кожу более экономичной.

Кожа имеет множество применений и бывает разных форм, от толстой и прочной коровьей кожи для ремней и ремней до мягкой детской кожи для перчаток. Наиболее распространенная кожа для обуви в девятнадцатом веке была очень тяжелой для изготовления прочных сапог. В практических целях как мужчины, так и женщины в Европе также носили деревянную обувь или обувь на железной подошве, называемую лоскутной, чтобы поднять владельца над грязью и навозом. Со времен Людовика XIV и до начала девятнадцатого века мужская обувь больше подчинялась прихотям моды, чем женская, поскольку женские ноги обычно покрывались объемными юбками. Исключение составляли танцевальные туфли. Представители обоих полов из высших слоев общества стремились к модной модной обуви на плоской подошве для балов и вечеринок. Именно из-за такой обуви впервые стала популярной лакированная кожа. Процесс изготовления лакированной кожи был изобретен в 1799 году англичанином Эдмундом Прайором. Приор запатентовал процесс окрашивания кожи красками и кипяченым маслом и обработки масляным лаком. В 1805 году был выдан еще один патент, на этот раз некоему Моллерстену, на технику отделки кожи с использованием льняного масла, китового жира, конского жира и ламповой сажи. Блестящая, черная, водонепроницаемая поверхность, предлагаемая этой запатентованной или «японской» кожей, вызвала повальное увлечение ею в Англии и за рубежом. Лакированная кожа впервые появилась на рынке в 1822 году и остается популярной в циклической моде до сих пор. Самые ранние лаковые кожи делали из кожи теленка или козлятины. Кожу дубили обычным способом для изготовления черной кожи для обуви. Оттуда дубильщик тщательно покрыл кожу лаком, пропитанным красителями и другими ингредиентами. В патенте 1854 г. ингредиенты лака описаны как «масло, янтарь, берлинская лазурь, глет, белила, охра, белила, асфальт, а иногда и копал». На практике многие кожевники хранили свой рецепт лака в секрете, и даже ингредиенты, перечисленные в патентных заявках, могли быть фальсифицированы, чтобы отпугнуть конкурентов. Льняное масло достаточной чистоты и краситель, известный как берлинская лазурь, по-видимому, были основой большинства отделок лакированной кожи. Начиная с тонкой черной кожи, дубильщик наносил слои лака, нанося до 15 слоев, суша кожу на солнце или в печи между ними. Хитрость заключалась в том, чтобы получить гладкую, твердую поверхность, которая также была несколько эластичной, чтобы кожа не трескалась позже. Современный процесс производства лаковой кожи не сильно отличается, за исключением механизации, от того, что использовалось в девятнадцатом веке. Та же проблема существует при нахождении баланса между твердым и гибким покрытием, и производители используют различные рецепты и методы.

Сырье

Первые лакированные кожи всегда начинались с высококачественной кожи. Поскольку лаки, используемые сегодня, работают лучше, чем ранние формулы льняного масла, теперь почти любая качественная кожа может быть покрыта патентом. Большая часть лаковой кожи сегодня начинается со шкуры крупного рогатого скота. Отделка представляет собой смесь полиуретана и акрила. Эти два материала имеют разные характеристики. Полиуретан дает твердую, блестящую и долговечную поверхность, а акрил дает более гибкий конечный продукт. Таким образом, химики-кожевники комбинируют эти два качества для достижения оптимального качества. Фактическая отделка, используемая таким образом, будет отличаться от кожевенного завода к кожевенному и, возможно, от партии к партии. Отделочный материал также пропитан черной краской. Формулы красителей также сильно различаются от растения к растению. Другое сырье является обычным для производства кожи в целом:соль для обработки шкур; дезинфицирующие средства; известь или другие едкие химические вещества для обезволашивания; различные кислоты и соли для обеззоливания шкур и доведения их до нужного баланса pH для дубления; соли хрома для дубления и вода для различных стадий.

Шкуры животных должны быть обработаны, чтобы предотвратить разложение.

Шкуры животных должны быть обработаны, чтобы предотвратить разложение.

Производственный процесс

Подготовка шкуры

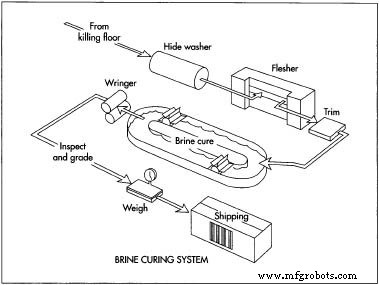

- 1 В качестве шкуры обычно используется коровья, и в большинстве случаев она производится как побочный продукт мясной промышленности. То есть скот в основном забивают на мясо, а затем шкуру продают на кожевенный завод. Шкура снимается квалифицированными рабочими, которые аккуратно разрезают ее, чтобы сохранить целостность. Любые случайные порезы или отметины могут серьезно повлиять на качество шкуры. Через несколько часов после удаления кожа начнет разлагаться из-за большого количества организмов как со стороны волос, так и со стороны мяса. Так кожица сразу консервируется в соли. Шкуры можно просто сложить, засыпать солью с обеих сторон, а следующая шкура уложить сверху. В качестве альтернативы, на крупной коммерческой бойне шкуры берут с убойного цеха и пропускают через охлаждающую машину. Это большая барабанная стиральная машина, которая очищает поверхность от грязи и навоза и снижает температуру шкуры, чтобы налипший жир затвердел. Затем рабочие пропускают шкуры через другой инструмент, называемый мездрильной машиной. Пара рабочих по очереди скармливают шкуры через цилиндры мездрильной машины, где навоз сбрасывается в один контейнер, а оставшийся жир и мясо - в другой отдельный контейнер. Жир и мясо можно продать на бойне. Затем очищенные шкуры загружают в чан с рассолом.

На складе

- 2 После того, как шкуры затвердеют в рассоле в течение как минимум 24 часов, бойня отправляет их на кожевенный завод. В Соединенных Штатах большинство кожевенных заводов имеют большие склады для обработанных шкур, и они могут хранить шкуры в течение года до дальнейшей обработки. Эта практика изменилась примерно в конце 1970-х, и теперь большинство отечественных кожевенных заводов работают по принципу производства «точно в срок», оставляя на складе очень мало шкуры. Таким образом, хотя обработанные шкуры могут храниться в течение некоторого времени перед дублением, в современной практике они могут перейти непосредственно к следующему этапу.

Замачивание, известкование и отхаркивание

- 3 Обработанные шкуры проходят несколько этапов на кожевенном заводе, прежде чем они будут готовы к дублению. Все вместе они называются операциями «балочного цеха». Общее время нахождения в балке составляет 12-24 часа. Термин «бревна» происходит от древней практики, когда шкуру подвешивали над специальным изогнутым бревном или столом, известным как балка для

Для изготовления лакированной кожи дубленая кожа трижды покрывается полиуретановым / акриловым раствором, а затем пылесосится. сушат, чтобы закрепить покрытие на коже. Краска добавлена в промежуточное пальто, чтобы придать лакированной коже блестящий черный вид. удаление волос. Первые работники кожевенного завода замачивают высушенные шкуры в чане или барабане в холодной воде. Это удалит соль из рассола. Или, если шкуры были обработаны в сухой соли, она их увлажняет. Затем в раствор добавляется известь или другой едкий химикат, чтобы ослабить волосы. На этом этапе шкуры набухают, становясь бело-голубыми и эластичными. Затем шкуры проходят этап, называемый взбиванием. Бейтинг избавляется от волос, жира и других нежелательных частиц. Он также медленно снижает pH шкуры от сильнощелочного до нейтрального или слабокислого. Шкуры моют, затем помещают в ванну с теплой водой с солями кальция и ферментом. В ванну наливают больше теплой воды, постепенно повышая температуру. Действие фермента снижает щелочность шкуры. Жир тоже расщепляется. Постепенно температура воды снижается. Шкуры моют до тех пор, пока не будут удалены все волосы, жир и химические вещества.

Для изготовления лакированной кожи дубленая кожа трижды покрывается полиуретановым / акриловым раствором, а затем пылесосится. сушат, чтобы закрепить покрытие на коже. Краска добавлена в промежуточное пальто, чтобы придать лакированной коже блестящий черный вид. удаление волос. Первые работники кожевенного завода замачивают высушенные шкуры в чане или барабане в холодной воде. Это удалит соль из рассола. Или, если шкуры были обработаны в сухой соли, она их увлажняет. Затем в раствор добавляется известь или другой едкий химикат, чтобы ослабить волосы. На этом этапе шкуры набухают, становясь бело-голубыми и эластичными. Затем шкуры проходят этап, называемый взбиванием. Бейтинг избавляется от волос, жира и других нежелательных частиц. Он также медленно снижает pH шкуры от сильнощелочного до нейтрального или слабокислого. Шкуры моют, затем помещают в ванну с теплой водой с солями кальция и ферментом. В ванну наливают больше теплой воды, постепенно повышая температуру. Действие фермента снижает щелочность шкуры. Жир тоже расщепляется. Постепенно температура воды снижается. Шкуры моют до тех пор, пока не будут удалены все волосы, жир и химические вещества.

Дубление

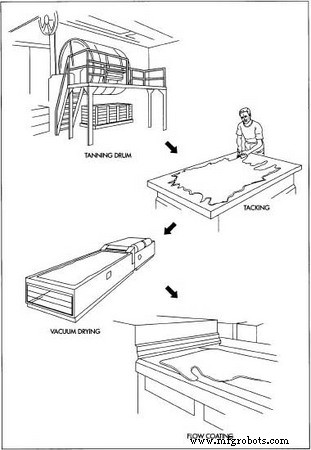

- 4 Теперь шкуры готовы к дублению. Рабочие загружают их в огромный вращающийся барабан. Барабан заполнен раствором для дубления, сделанным из солей хрома в воде. Шкуры замачиваются в растворе для загара от восьми до 12 часов. Химическое действие хрома превращает шкуру в кожу. Красители в растворе также придают коже цвет. Для лакированной кожи это обычно черный цвет. Рабочие снимают кожу после соответствующего времени пребывания в ванне и отправляют ее в место для сушки не менее чем на 24 часа.

Завершение

- 5 Все предыдущие шаги применимы к любой коже. Только в отделке кожа превращается в особый продукт из лакированной кожи. В Соединенных Штатах распространенной техникой отделки было нанесение полиуретена и / или акрила распылением. Но из-за проблем с загрязнением воздуха большая часть отделки лакированной кожи выполняется с помощью так называемой водной дисперсии, то есть жидкого нанесения. Одним из распространенных методов является использование машины, называемой флоу-коатер. Рабочие загружают резервуар над конвейерной лентой с жидким полиуретаном / акрилом. Шкуры проходят под танком на ремне. Водопад переливающейся жидкости ударяет по дорожной шкуре, и она покрывается лаком. Далее готовые шкуры растягиваются на досках и проходят через обогреваемый туннель для просушки. В зависимости от кожевенного завода и конкретного применения в сушильном туннеле может использоваться инфракрасное или ультрафиолетовое излучение. Первый слой отделки разработан таким образом, что он полностью проникает в кожу. После высыхания шкура снова пропускается через устройство для нанесения покрытий, на этот раз для промежуточного слоя, включающего краситель. Затем его сушат, как и раньше, и наносят третий и последний верхний слой. Это верхнее покрытие прозрачное, твердое, блестящее и водостойкое при высыхании.

Заключительные шаги

- 6 После высыхания последнего слоя кожа готова к передаче покупателю, скорее всего, производителю обуви. Несмотря на все пережитое, кожа сохранила свой первоначальный вид. Он не был разрезан, за исключением, возможно, обрезки некоторых толстых или поврежденных участков. Производитель обуви разрезает ее на множество частей с минимальным количеством отходов.

Контроль качества

Контроль качества отличается от кожевенного завода к кожевенному заводу и зависит в основном от того, на что заказывает заказчик. Хорошая лакированная кожа не должна трескаться, поверхность должна быть полностью сухой и твердой на ощупь, не липкой и не должна легко царапаться. Полностью оборудованный кожевенный завод может проводить испытания для всех этих условий, а также химический анализ отделки. Другие кожевенные заводы могут просто визуально осмотреть конечный продукт. Обычно заказчик готовой лаковой кожи должен согласовать с кожевенным заводом, какие тесты следует проводить или каким стандартам должна соответствовать кожа.

Побочные продукты / отходы

Дубление кожи и обработка ее лакированной кожи создают много отходов. А нанесение финишного покрытия распылением создает загрязнение воздуха. В Соединенных Штатах в 1980-х годах Агентство по охране окружающей среды (EPA) ужесточило свои стандарты выбросов в атмосферу кожевенных заводов, и в результате большинство из них теперь используют отделочные покрытия на водной основе. Кожевенные заводы должны найти способы избавиться от сточных вод, которые сильно загрязнены химическими веществами. Воду можно очистить на очистных сооружениях. Затем очищенная вода может быть повторно использована на кожевенном заводе. Некоторые побочные продукты из кожи также можно использовать повторно. Обрезки сыромятной кожи можно продавать как собачьи жвачки. Волосы, жир и другие твердые частицы животного происхождения могут быть собраны и превращены в удобрения. Хотя дубление - это отрасль, которая имеет репутацию производителя загрязнений и неприятных запахов, специализированное предприятие может перерабатывать свои отходы для минимального воздействия на окружающую среду.

Производственный процесс

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Lux Research спрашивает:насколько ценен этот патент?

- Дело о патенте:Entdeckung biologischer Zusammenhänge, Германия

- США ITC:мощный форум владельцев патентов на биологические препараты

- Изменения в проекте законодательства ЕС, вводящие отказ от экспортного производства для SPC

- Китай должен установить патентные связи

- Биологические препараты и биосимиляры:новатор против конкурента

- Sony подала патент на смартфоны с двусторонним прозрачным дисплеем