Допуски литья под давлением:оптимизируйте их четырьмя способами

Литье под давлением является наиболее распространенным производственным процессом для изготовления пластиковых изделий, состоящих из нескольких частей, которые должны быть собраны на заключительном этапе производства. Сборка деталей включает в себя правильное выравнивание и соединение различных частей. Здесь очень важен допуск, и если его неправильно указать и контролировать, сборка не удастся.

Ошибки, связанные с допуском, всегда проблематичны из-за стоимости литьевой формы. Поэтому необходимо знать, как контролировать допуски на литье под давлением. В этой статье рассказывается, как можно контролировать допуски на литье пластмасс с помощью выбора материалов проектирования для производства (DFM), проектирования инструментов и управления процессом.

Почему важны допуски для деталей, отлитых под давлением?

Степень вариаций в любом процессе быстрого прототипирования зависит от его точности, и, хотя литье под давлением довольно точно, небольшие вариации все же существуют. Этот разброс делает важным определение допустимого диапазона отклонений для эффективного функционирования деталей после сборки.

Допуски на литье пластмасс имеют решающее значение при сборке изделий, состоящих из нескольких деталей, полученных литьем под давлением. Например, если вы хотите соединить две пластиковые детали с помощью болта, вам нужно просверлить отверстие в обеих частях. Любая ошибка в расположении и размере отверстий может привести к ошибкам при сборке и потере функциональности. Следовательно, для обеспечения максимальной функциональности необходимы допуски на расположение обеих частей.

Проще говоря, контроль и оптимизация допусков литья под давлением — это способ предположить «наихудший сценарий». Он включает в себя определение допустимого диапазона отклонений, который способствует максимальному функционированию продуктов.

Как оптимизировать допуски при литье под давлением

Чтобы оптимизировать допуски для литья под давлением, вы можете оптимизировать конструкцию продукта с помощью Design for Manufacturing, используя правильные материалы для литья под давлением, настраивая конструкцию пресс-формы для литья под давлением и управляя процессом. В этом разделе будет представлена каждая категория, чтобы вы могли добиться реалистичных допусков на литье пластмасс под давлением.

На этапе проектирования

Производители, использующие литье под давлением, сталкиваются с такими проблемами, как деформация, чрезмерная усадка деталей и смещение деталей во время процесса, что влияет на допуск деталей, изготовленных литьем под давлением. Чтобы противостоять этому, дизайнеры следят за тем, чтобы дизайн каждого продукта соответствовал дизайну для производства. (DfM), так как это может ограничить возникновение таких проблем.

Вы можете получить доступ к хорошему DfM, обратившись в хорошую службу быстрого прототипирования с большим опытом в области литья под давлением (например, RapidDirect) на раннем этапе процесса проектирования. Ниже приведены четыре фактора, которые следует учитывать при проектировании деталей.

· Общий размер <сильный>

Чем больше общий размер изделий или деталей, которые вы хотите изготовить, тем выше важность допусков. При литье пластмасс под давлением увеличение размера продукта, вероятно, приведет к деформации продукта, может привести к деформации или усадке. Поэтому, чтобы уменьшить это, важно учитывать размер.

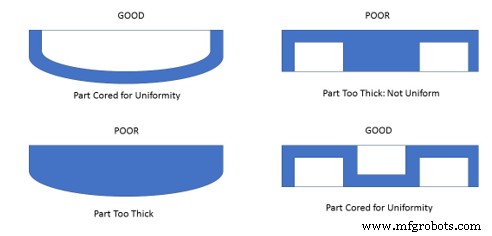

· Толщина стенки

Усадка – это сжатие пластиковой детали во время фазы охлаждения. Это интегральный процесс литья под давлением, контролируемый такими факторами, как толщина стенки детали, температура и т. д.

Наличие одинаковой толщины стенки приведет к стабильной степени усадки, что уменьшит косметические дефекты, такие как деформация, провисание, растрескивание и скручивание. Вы можете добиться одинаковой толщины стенок, выполнив следующие действия:

- Избегайте такой геометрии деталей, как острые внутренние углы, длинные неподдерживаемые пролеты и плохо спроектированные бобышки.

- При необходимости используйте ребра для укрепления стен.

- Закругление внутренних углов уменьшает деформацию

- Используйте правильные материалы с учетом толщины стенки

Кроме того, вам следует избегать использования толстых стенок, так как это снижает скорость охлаждения. Следовательно, это увеличит скорость сжатия и, следовательно, деформацию,

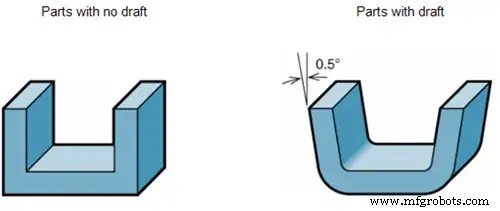

· Углы уклона

Углы уклона являются важной частью дизайна литья под давлением. поскольку они облегчают извлечение детали из формы для литья под давлением. Простота удаления может уменьшить повреждение из-за трения, сводит к минимуму износ и обеспечивает гладкую поверхность.

Отсутствие угла наклона при литье под давлением может привести к усадке и застреванию деталей во время выталкивания (пластиковые материалы, такие как нейлон, по-прежнему будут идеально работать при 0 0 ). Угол наклона измеряется в градусах/дюймах/миллиметрах, но не существует стандартного правила допусков для литья под давлением при включении его в конструкцию продукта. Однако у нас есть несколько практических правил, которым вы можете следовать.

- Угол уклона 1 0 до 2 0 подходит для большинства деталей.

- Добавить 1 0 для глубины 1 дюйм.

- Используйте 3 0 для легкой текстуры и>5 0 для тяжелой текстуры

- Используйте 0,5 0 на всех вертикальных поверхностях.

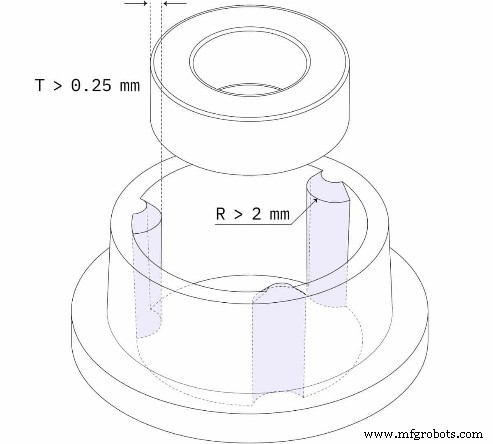

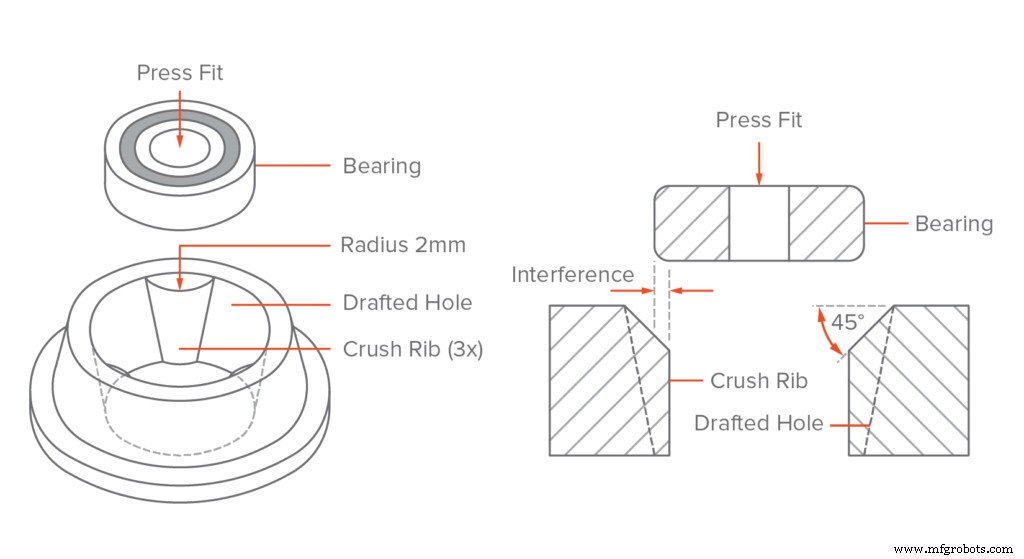

· Боссы

Бобышки являются важной частью конструкции продукта, используемой для крепления компонентов во время сборки деталей. При разработке босса необходимо учитывать несколько важных соображений. Во-первых, стенка босса не должна быть толстой. Включение толстой бобышки в ваш дизайн приведет к следующему:

- Создание пустот и впадин

- Увеличение времени цикла

- Разрыв пластика при креплении.

Кроме того, вы должны закрепить бобышки (т. е. прикрепить их к ближайшей боковой стенке). Это приведет к дополнительному распределению нагрузки на деталь, а также к улучшению устойчивости детали и текучести материала.

Выберите правильный материал для жестких допусков на инъекции

Ваш выбор материала играет огромную роль в допуске литья под давлением, основанном на равномерной усадке (т. Е. Усадке материала для литья под давлением во время фазы охлаждения из-за изменения плотности). Усадка зависит от таких факторов, как толщина стенки, температура, детали и тип материала. Что касается выбора материала, вам следует учитывать следующий фактор:

- Пластиковый состав: Аморфные пластики, например ABS, имеют меньшую усадку, чем полукристаллические пластики, например полиэтилен, из-за их менее компактной структуры.

- Молекулярный вес: Высокомолекулярные смолы будут иметь высокую вязкость и высокий перепад давления, что увеличивает скорость усадки. <сильный>

- Добавки: Добавление наполнителей с низким тепловым расширением снижает скорость усадки. <сильный>

Различные смолы имеют разную степень усадки. Поэтому вы должны учитывать это при выборе материала и конструкции формы для литья под давлением, чтобы уменьшить косметические дефекты, такие как деформация, провисание, растрескивание и скручивание, которые влияют на допуск отлитых под давлением деталей

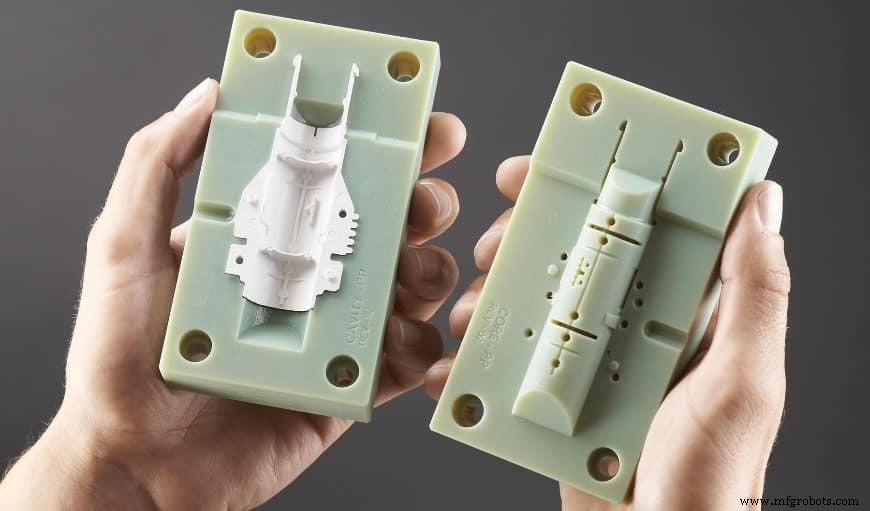

Не забывайте об инструментах для пресс-форм

При выборе идеальных материалов конструкторы пресс-форм предлагают увеличить размер пресс-формы с учетом усадки материала. Различные материалы имеют разную степень усадки из-за неравномерной толщины. Чтобы уменьшить это, вы должны принять во внимание следующее при проектировании пресс-формы.

· Охлаждение инструмента <сильный>

Охлаждение является важным этапом литья под давлением, который определяет качество готового продукта. Он заключается в равномерном охлаждении нагретого пластического полимера перед его выбросом.

Охлаждение должно быть равномерным, так как неравномерное охлаждение приводит к усадке, утяжкам, струйчатости, короблению и т. д., что влияет на внешний вид, устойчивость и функционирование конечного продукта.

Чтобы добиться равномерного охлаждения, разработчики пресс-форм должны размещать охлаждающие каналы в пресс-форме в стратегических и эффективных точках. Также может потребоваться мониторинг следующих параметров:

- Давление впрыска

- Вязкость смолы.

- Время заполнения

· Допуск инструмента <сильный>

Пресс-форма для литья под давлением обычно изготавливается с использованием станков с ЧПУ, что позволяет добиться жесткого допуска, сохраняющего точность на протяжении всего цикла нагрева и охлаждения процесса.

Допуск гарантирует правильное охлаждение деталей без снижения точности. Хотя это не распространено из-за использования обработки с ЧПУ. , несоблюдение допусков при изготовлении пресс-формы может привести к серьезным дефектам, таким как деформация, усадка, проседание и т. д.

· Расположение выталкивателя <сильный>

выталкивающий штифт это функция пресс-формы для литья под давлением, которая выталкивает конечный продукт из формы. Штифт бывает разной формы (лучше всего подходят плоские формы), с помощью которых он прикладывает некоторое усилие, чтобы вытолкнуть продукт. Следовательно, когда он находится в неправильном месте, это может вызвать нежелательные вмятины на готовом изделии. Кроме того, в нежестких материалах или материалах с неравномерным охлаждением выталкивающий штифт может разорвать незавершенное изделие, что приведет к нескольким косметическим дефектам и физическим отклонениям.

· Расположение ворот <сильный>

Ворота - это часть пресс-формы, через которую материалы для литья под давлением попадают в пресс-форму. При выборе места для ворот следует учитывать следующее

- Разместите ворота в самом глубоком поперечном сечении:это сведет к минимуму проседание и образование пустот. Это также улучшит пластическое течение.

- Размещайте ворота в местах с толстыми стенками для полной упаковки.

- Не размещайте ворота рядом с такими препятствиями, как штифты и стержни.

- Не позволяйте расположению ворот влиять на искажение бегунка и эстетику пользователя.

Ворота должны быть расположены в правильном месте, так как их установка в неправильном месте может привести к следующему:

- Неравномерная скорость заполнения:это приведет к деформации и усадке.

- Плохая косметическая отделка.

Выполнение повторяющихся элементов управления процессом <сильный>

Контроль процесса — это способ, с помощью которого производители калибруют переменные, которые могут повлиять на качество детали. Эти переменные являются неотъемлемой частью каждого производственного процесса, и их калибровка помогает уменьшить отклонение. Общими переменными являются температура, давление и время выдержки. Вот несколько способов добиться этого:

- В пресс-форму можно встроить датчики температуры и давления, чтобы измерять состояние пресс-формы и обеспечивать обратную связь в режиме реального времени и повторяемые элементы управления процессом.

- Смолы имеют высокий коэффициент теплового расширения, что может привести к изменению размера из-за изменения температуры. Поэтому при работе с деталями при постоянной температуре.

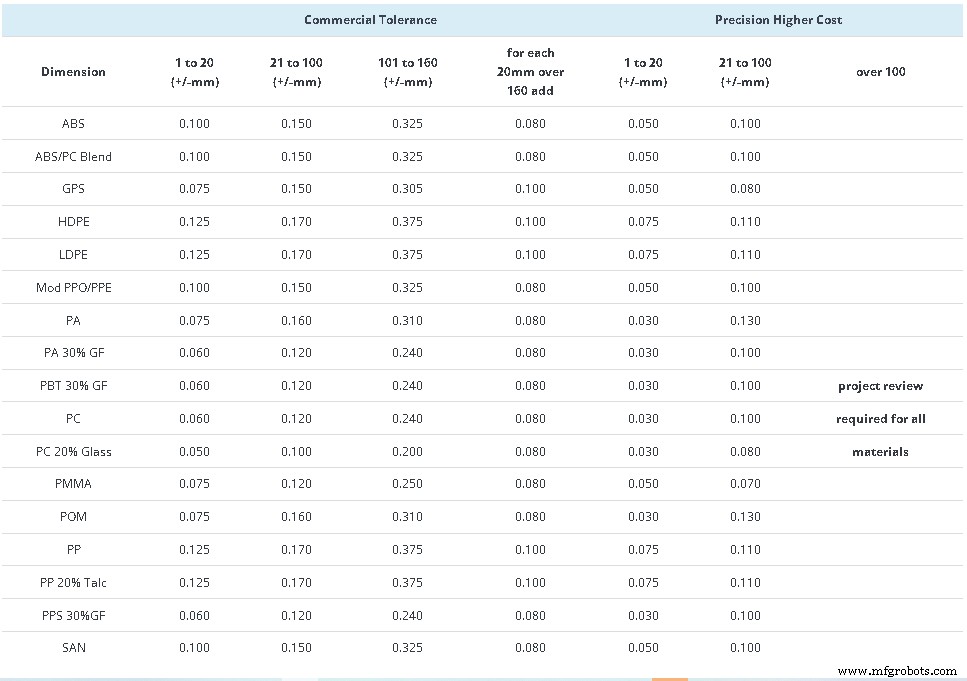

Достижимые допуски для литья пластмасс под давлением

Чтобы достичь реальных допусков для литья под давлением, существуют некоторые достижимые допуски для литья пластмасс под давлением, которые вы можете ввести в конструкцию своей пластиковой формы. Ниже приведены общие для основных пластмасс, используемых в литье пластмасс под давлением:

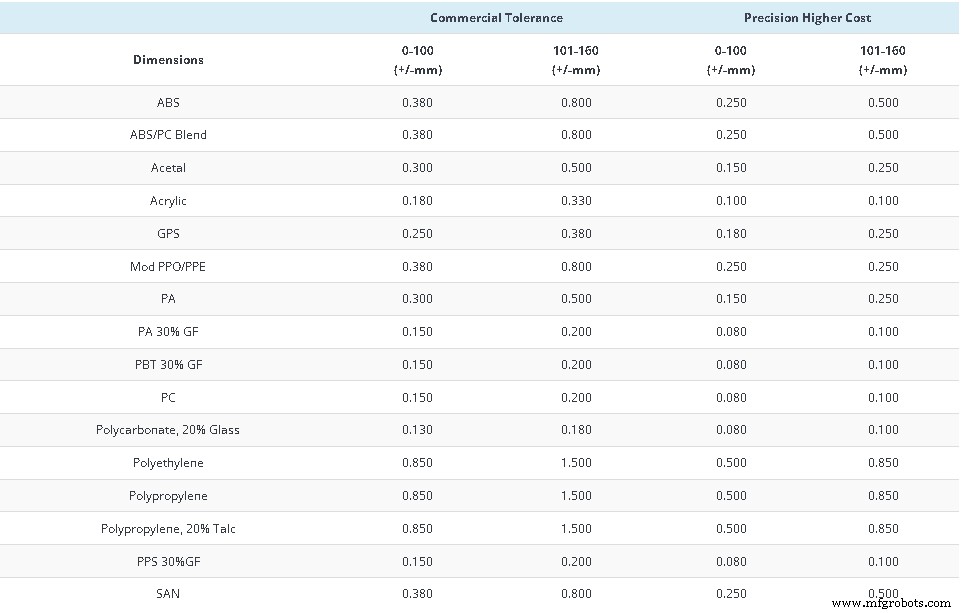

· Допуски на размеры +/- мм <сильный>

Поддержание степени точности может быть очень сложной задачей. Поэтому дизайнеры используют знак (+/-), чтобы показать диапазон измерений. Каждый материал имеет свой диапазон допусков по мере увеличения размеров. В приведенной выше таблице показаны допуски на размеры основных пластиков, используемых в литье под давлением.

· Допуски на прямолинейность/плоскостность <сильный>

Деформация возникает из-за разной степени усадки формы в направлении потока формы и поперек потока. Это может происходить из-за разной толщины стенки, которая имеет разную скорость усадки. Изменение конструкции пресс-формы, лучшее положение литников и управление процессом могут свести к минимуму деформацию. Тем не менее, вам может потребоваться практический допуск в отношении пластика, так как деформации трудно достичь 100%.

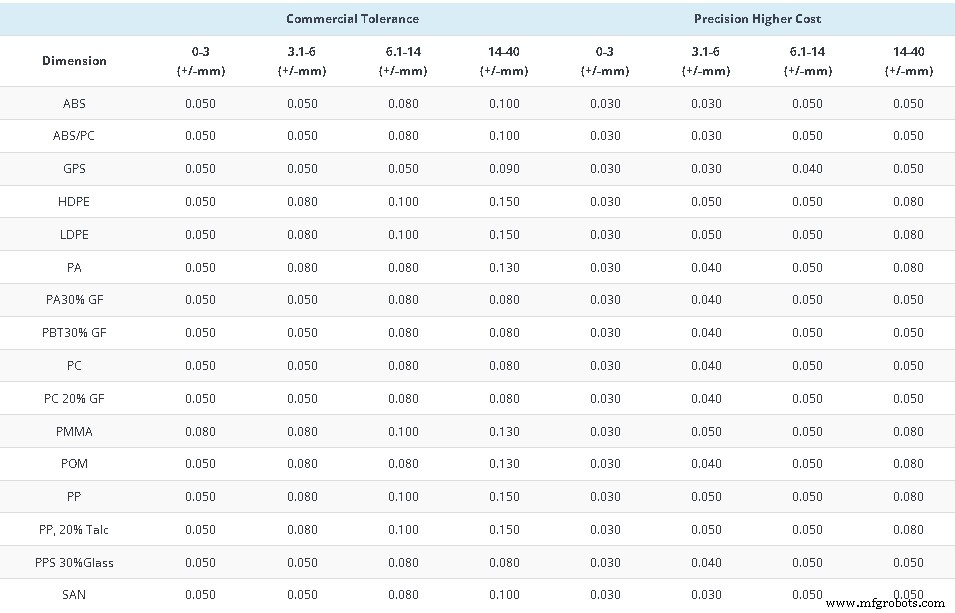

· Допуски на диаметр отверстия +/- мм <сильный>

Чем больше размер отверстия, тем больше необходимо учитывать допуск. На приведенной выше диаграмме явно показаны допуски для различных размеров диаметра отверстия.

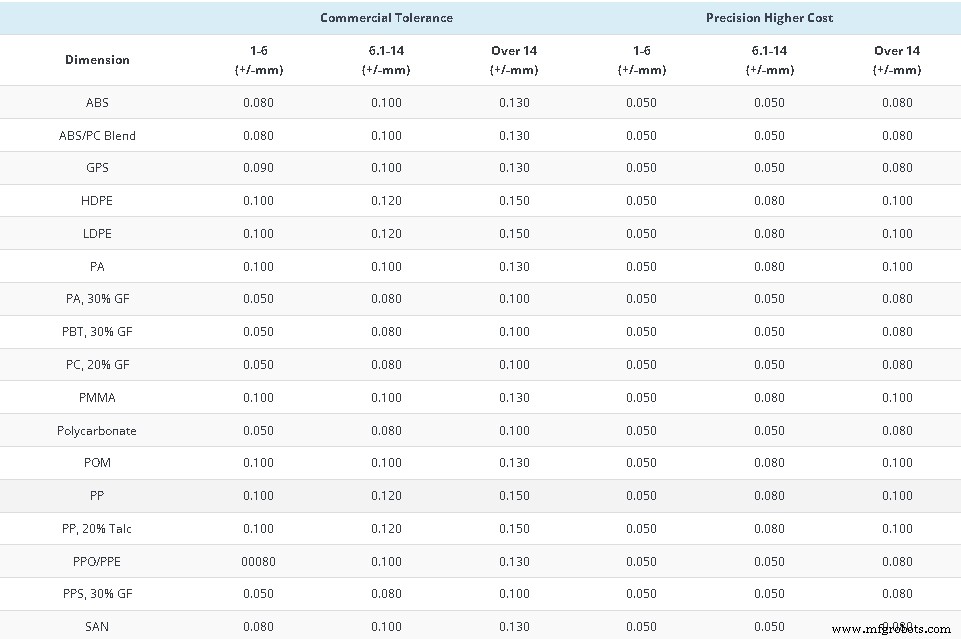

· Допуски глубины глухих отверстий +/- мм <сильный>

Глухие отверстия — это отверстия, просверленные в заготовке с помощью вставного стержня без его пробития. Они закреплены и удерживаются на одном конце, что увеличивает их склонность к деформации под действием большой силы течения расплава. В приведенной выше таблице показаны различные допуски, которые вы можете использовать.

· Допуски концентричности/овальности +/- мм <сильный>

Это включает в себя определение толщины стенки (разница между внешним диаметром и внутренним диаметром). На приведенной выше диаграмме показаны различные допуски и изменение стоимости в связи с достижением этого допуска.

Заключение <сильный>

В литье под давлением всегда существует определенная степень вариаций, поэтому важно иметь допустимый диапазон отклонений для эффективного функционирования деталей после сборки. В результате допуски на литье под давлением имеют решающее значение при сборке изделий, состоящих из нескольких отлитых под давлением деталей.

Контролируя и оптимизируя допуски литья под давлением, можно определить допустимый диапазон отклонений, способствующий максимальному функционированию изделий. Распространенные способы достижения этого в значительной степени зависят от DFM, выбора материалов и управления процессом, и эта статья поможет вам упростить распространенные способы, которые будут очень полезны в вашем проекте.

Начало работы с RapidDirect

Производство высокопроизводительных и стабильных продуктов из нескольких деталей, полученных литьем под давлением, достигается за счет определения и сокращения вариаций в литье под давлением. Благодаря оптимизации деталей можно производить надежные и высококачественные детали.

Партнерство с нами в RapidDirect может быть вашим лучшим решением в производстве высококачественных деталей. Мы являемся опытной компанией по быстрому прототипированию, имеющей большой опыт в области литья под давлением, с необходимым оборудованием и опытом для реализации этой цели. Наша команда состоит из квалифицированных специалистов, стремящихся предоставить высококачественный продукт в нужное время.

Часто задаваемые вопросы

Каковы типичные допуски для деталей, изготовленных методом литья под давлением?Формы для литья под давлением изготавливаются с использованием станков с ЧПУ, которые обладают высокой точностью и точностью. Как правило, можно достичь допуска +/- 0,005 дюйма. С помощью этого метода также можно добиться более строгих допусков. Однако это зависит от машины и опыта команды.

Каковы последствия указания более жесткого допуска?Использование жестких допусков при литье под давлением приведет к увеличению стоимости производства. Кроме того, это затрудняет изготовление и сборку нескольких частей в конечный продукт. Следовательно, также увеличивается стоимость рабочей силы и высокий расход материалов

Насколько точно литье под давлением?Литье под давлением очень точное, что делает его пригодным для изготовления многих типов материалов. Хотя у него есть некоторые конструктивные ограничения, форма является точной и обычно находится в пределах 0,005 дюйма. Следовательно, это очень надежный метод производства, используемый многими службами быстрого прототипирования.

Промышленные технологии

- Что такое литье металла под давлением?

- Руководство по литью малых объемов

- Четыре риска, с которыми сталкивается большинство цепочек поставок, и шесть способов управления ими

- Что такое дефекты литья под давлением и как их предотвратить:10 дефектов пластиковых деталей

- Что такое реакционное литье под давлением

- Литье против литья под давлением

- Термоформование против реакционного литья под давлением (RIM)

- Литье под давлением против реактивного литья под давлением (RIM)

- Литье под давлением против литья под давлением

- 6 типов ворот для литья под давлением и когда их использовать