Что такое кастинг?

Трансляция

Формование жидкого металла или литье обычно относится к способу механической обработки, при котором жидкий металл заливают в литейную полость, подходящую по форме и размеру детали, а затем охлаждают и затвердевают для получения заготовки или детали.

Технологический процесс

Жидкий металл-заполнение-затвердевание литейных форм деталей

Технологические характеристики:

• Возможно изготовление деталей сложной формы, особенно деталей со сложным энтоцеле.

• Высокая адаптация. Почти нет ограничений по типу сплава и размеру деталей.

• Широкий источник сырья, переработка отходов литья и низкие инвестиции в оборудование.

• Высокий уровень отходов, плохое качество поверхности и плохие условия труда.

Классификация актеров

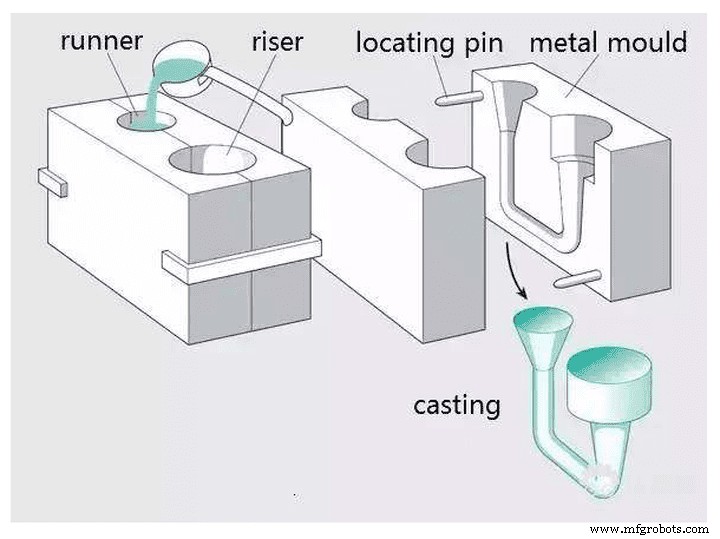

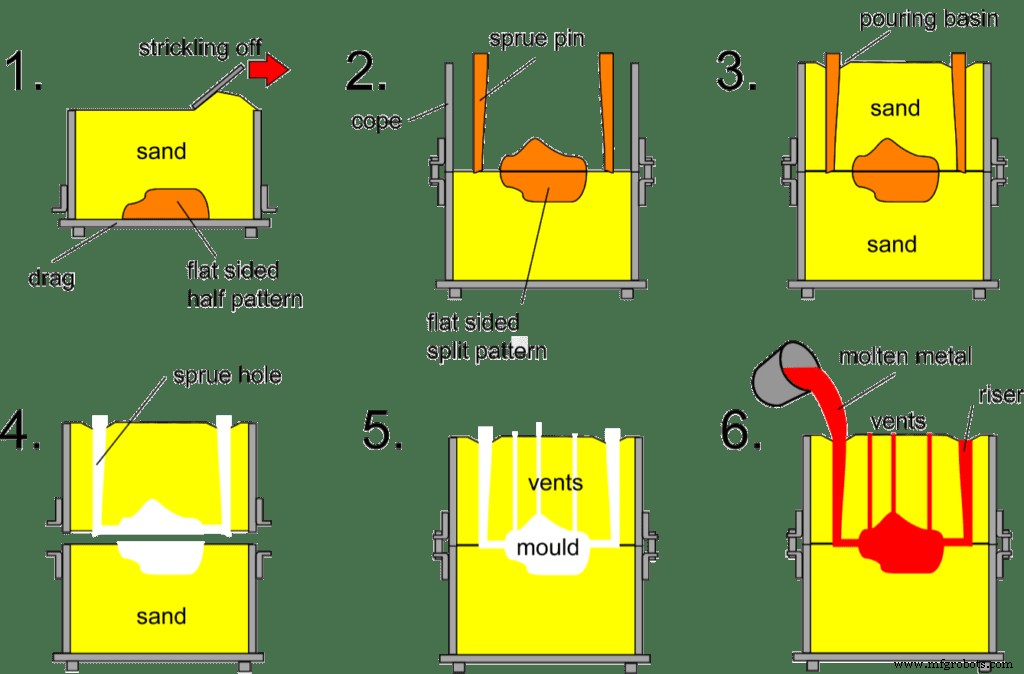

Литье в песчаные формы

Это относится к способу литья, при котором детали изготавливаются из песчаной формы. Он широко используется в отливках из стали, чугуна и большинства цветных сплавов.

Технологический процесс литья в песчаные формы

Технологические характеристики литья в песчаные формы

• Подходит для заготовок сложной формы, особенно сложной энтоцеле.

• Широкая адаптация и низкая стоимость.

• Для некоторых материалов с плохой пластичностью (например, чугуна) литье в песчаные формы это единственный способ сделать связанную деталь или заготовку.

Литье в песчаные формы Приложение

Блок двигателя автомобиля, головка блока цилиндров, коленчатый вал и другие отливки.

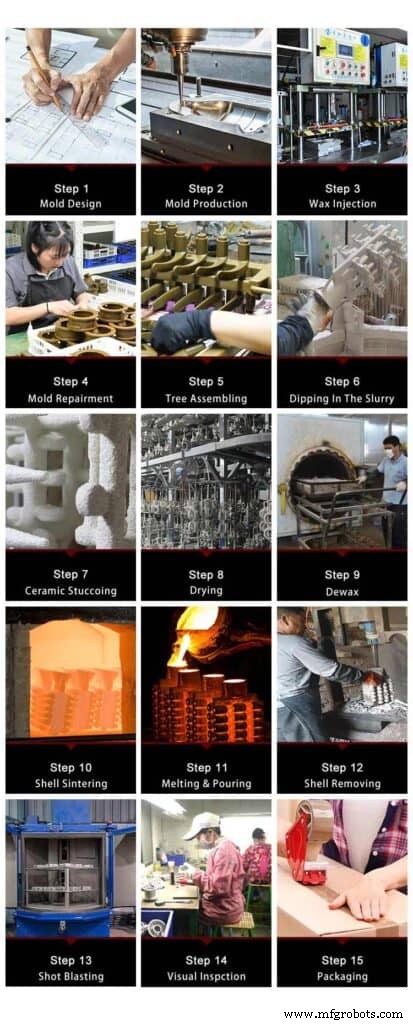

Литье по выплавляемым моделям

Литье по выплавляемым моделям обычно относится к методу литья, при котором форма изготавливается из легкоплавких материалов, а поверхность формы покрывается несколькими слоями огнеупорного материала для изготовления оболочки.

Затем форму расплавляют и выгружают из оболочки, чтобы получить отливку без поверхности разделения, а песок можно заполнить после высокотемпературного обжига.

Технологический процесс литья в песчаные формы

Технологические характеристики литья по выплавляемым моделям

Преимущества

• Высокая точность размеров и геометрии.

• Высокая шероховатость поверхности.

• Можно изготавливать отливки сложной формы, а количество исходных сплавов для литья не ограничено.

Недостатки

Сложный рабочий процесс и высокая стоимость.

Приложение

Литье по выплавляемым моделям подходит для тех деталей, которые требуют сложной формы, высоких требований к точности или других мелких деталей литья, которые могут быть изготовлены только с помощью литья по выплавляемым моделям, таких как лопатки турбинных двигателей и т. д.

Литье под давлением

Литье под давлением Технологические характеристики

преимущества

• Жидкий металл выдерживает высокое давление, а скорость потока при литье под давлением высокая.

• Хорошее качество продукции, стабильные размеры и хорошая взаимозаменяемость.

• Высокая эффективность производства и переработка форм для литья под давлением.

• Предпочтение массовому производству и хорошая экономическая отдача.

недостатки

• Литье деталей под давлением легко дает оттенок устьиц и пористость.

• Литье под давлением имеет низкую пластичность и не подходит для работы в условиях нагрузки и вибрации.

• Срок службы литья под давлением сплава с высокой температурой плавления низок, что влияет на расширение производства литья под давлением.

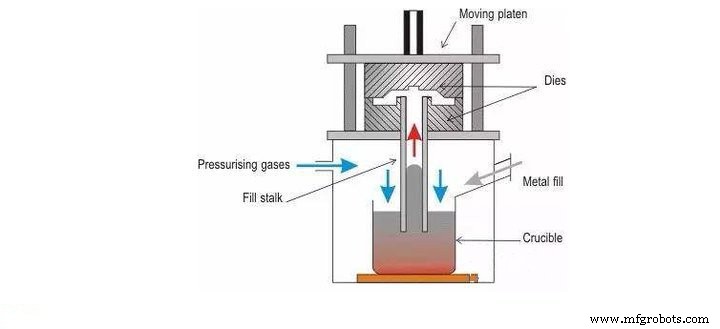

Литье под низким давлением

Это метод заполнения литейной формы жидким металлом под низким давлением (0,02 ~ 0,06 МПа) и кристаллизации под давлением для формирования отливки.

Литье под низким давлением Технологический процесс

Литье под низким давлением Технологические характеристики

• Давление и скорость литья можно регулировать, поэтому их можно применять для всех видов литейных форм (таких как металлические формы, песчаные формы и т. д.), для литья всех видов сплавов и отливок всех размеров.

• Отливка кристаллизуется под давлением. Плотная структура отливки, четкие очертания, гладкая поверхность и высокие механические свойства благоприятны для отливок, особенно крупных тонкостенных деталей.

• Если не использовать подающую головку, коэффициент использования металла может возрасти до 90–98%.

• Низкая трудоемкость, хорошие условия труда, простое оборудование, легко реализуемая механизация и автоматизация.

Приложение

Литье под низким давлением обычно применяется в традиционных изделиях, таких как головка блока цилиндров, ступица колеса и рейка цилиндра.

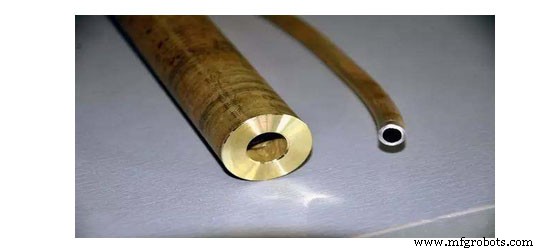

Центробежное литье

Это метод литья, при котором металлическая жидкость заливается во вращающуюся литейную форму, заполняется литейной формой и затвердевает под действием центробежной силы.

Центробежное литье Технологический процесс

Центробежное литье Технологические характеристики

Преимущества

• Металлоемкость литниковой системы и стояка практически отсутствует. Производительность процесса значительно увеличивается.

• Нет необходимости использовать литейный стержень при производстве полых отливок. В результате можно значительно улучшить заполняемость металлом при производстве длинных трубчатых отливок.

• Отливка имеет более высокую плотность, меньшую пористость, шлакообразование и другие дефекты, более высокие механические свойства.

• Простые в изготовлении отливки из композитных металлов, такие как цилиндр и гильза.

Недостатки

• Есть лимиты на производство профильных отливок.

• Диаметр внутреннего отверстия отливки неточный, поверхность шероховатая, качество низкое, припуск на обработку большой.

• Центробежное литье позволяет легко производить сегрегацию по удельному весу.

Центробежное литье Приложение

Центробежное литье впервые было использовано при производстве литых труб. Он используется в металлургии, горнодобывающей промышленности, транспортном, дренажном и ирригационном машиностроении, авиации, национальной обороне, автомобилестроении и других отраслях промышленности для производства отливок из стали, железа и нежелезных углеродных сплавов. Производство чугунных труб, гильз цилиндров двигателей внутреннего сгорания и отливок гильз валов является наиболее распространенным.

Вакуумное литье под давлением:

Усовершенствованный процесс литья под давлением, который устраняет или значительно уменьшает воздушные отверстия и растворенные газы в литье под давлением путем удаления газов из полостей литья под давлением во время литья под давлением, тем самым улучшая механические свойства и качество поверхности литья под давлением.

Технологические характеристики :

Вакуумное литье под давлением преимущества :

• Устраните или уменьшите количество воздушных отверстий в литье под давлением, улучшите механические свойства и качество поверхности литья под давлением, а также улучшите характеристики покрытия.

• Для уменьшения противодавления полости можно использовать сплав с более низким удельным давлением и плохими литейными характеристиками. Большие отливки можно отливать под давлением с помощью небольших машин.

• Улучшены условия наполнения, а более тонкие отливки могут быть отлиты под давлением.

Вакуумное литье под давлением недостатки:

• Сложная структура пресс-формы, сложное изготовление и настройка делают ее дорогостоящей.

• Если вакуумное литье под давлением плохо контролируется, эффективность будет едва удовлетворительной.

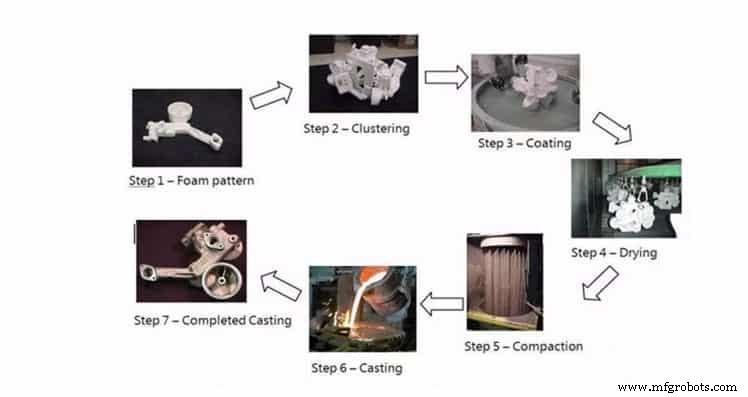

Литье по газифицируемым моделям (литье в полости):

Это отливка нового типа, которая связывает модели из парафинового воска или пены, которые имеют такой же размер и форму, как отливки, в кластеры. Почистите огнезащитное покрытие и высушите его, закопайте в сухой кварцевый песок и провибрируйте модель.

При литье под отрицательным давлением модель газифицируется, место модели занимает жидкий металл, и, наконец, литье будет производиться после затвердевания при охлаждении.

Технологические характеристики:

• Высокая точность литья, отсутствие песчаного стержня, что сокращает время производства.

• Отсутствие поверхности разъема, гибкая конструкция, высокая степень свободы

• Чистое производство и отсутствие загрязнения.

• Снижение инвестиций и производственных затрат.

Литье по газифицируемым моделям Применение:

<сильный> Подходит для прецизионных отливок различных размеров со сложной структурой, без ограничений по типу сплава и партии продукции. Например, коробка двигателя из серого чугуна и колено из высокомарганцовистой стали.

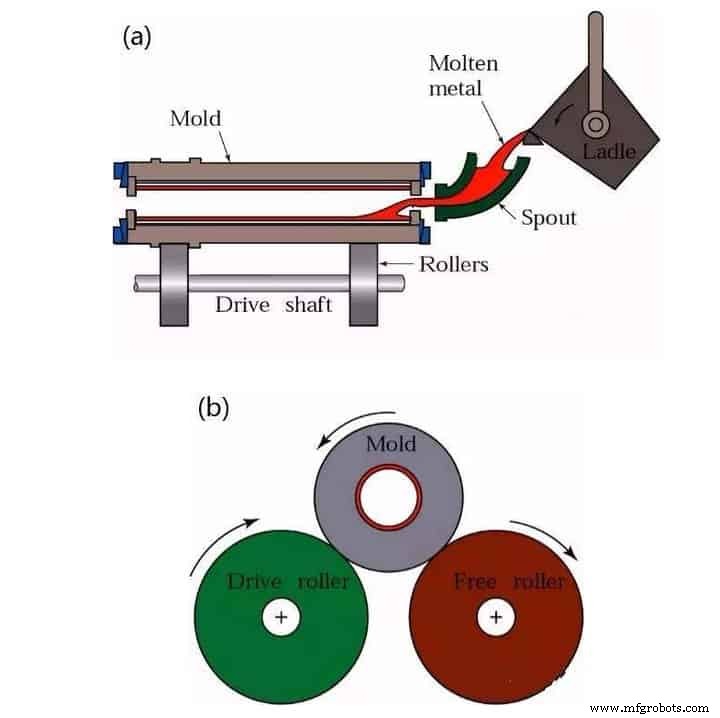

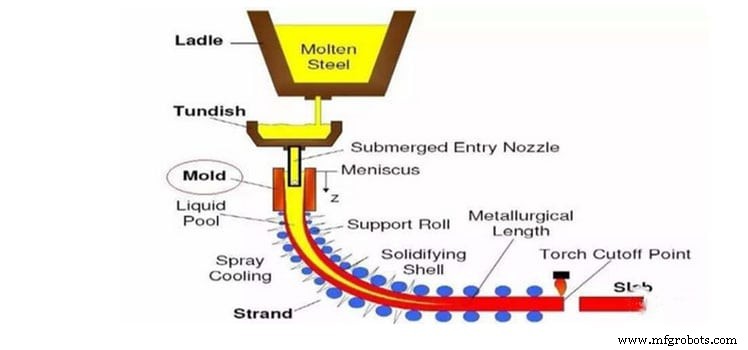

непрерывный кастинг:

Это передовой метод литья, при котором расплавленный металл непрерывно заливают в специальную металлическую форму, называемую формой. Затвердевшую (покрытую коркой) отливку непрерывно вытягивают с другого конца формы, чтобы получить отливку любой длины или заданной длины.

Технологические характеристики:

• Хорошие механические свойства благодаря быстрому охлаждению металла, компактному кристаллу и однородной структуре.

• Экономия металла и повышение доходности.

• Таким образом, трудоемкость снижается для упрощения процесса, исключения моделирования и других процессов.

• Непрерывное литье помогает улучшить работу механизмов и автоматизации и повысить эффективность производства.

непрерывный кастинг Приложение:

Непрерывное литье можно использовать для длинных отливок неизменной формы из стали, железа, медных сплавов, алюминиевых сплавов, магниевых сплавов, таких как слитки, плиты, стержневые заготовки, трубы и т. д.

Промышленные технологии

- Что такое литье в одноразовые формы?

- Литье по пропитке и литье в полную форму:в чем разница?

- Что такое кастинг? - Определение| Виды литья

- Что такое литье в песчаные формы?

- Что такое кастинг CI?

- Что такое формовочный песок?

- Что такое изделия для литья по выплавляемым моделям?

- Что такое машина для литья под давлением?

- Что такое литье металла по выплавляемым моделям?

- Что такое литье по выплавляемым моделям?