Каковы наилучшие способы улучшить вашу операцию обработки?

Механическая обработка никогда не бывает дешевым процессом — для ее успешного выполнения требуется значительное количество времени, денег, оборудования и опыта.

В результате владельцы большинства операций по механической обработке осознают, как решения и изменения процессов даже в малом бизнесе могут повлиять на производительность и прибыльность.

Для современных операций механической обработки наиболее важно управлять несколькими ключевыми факторами, такими как техническое обслуживание, условия резания и обучение.

1. Оптимизируйте срок службы инструмента, но знайте, где провести черту

Техническое обслуживание необходимо для функционирования любой операции механической обработки.

Оптимизация срока службы инструмента должна быть целью, но максимизация может быть нецелесообразной. Например, если инструмент или компонент изнашиваются, но может пройти еще несколько циклов, прежде чем потребуется их замена, ранняя замена может быть лучшим вариантом, чем продолжать рисковать отказом.

Попытка максимально увеличить срок службы инструмента может нарушить рабочие процессы и затруднить их оптимизацию, уменьшая или сводя на нет достигнутую экономию средств. Практика работы цеха, сочетающая оптимизацию срока службы инструмента с оптимизацией процесса, может помочь вам добиться максимальной экономии.

Например, одновременная замена всех инструментов в револьверной головке может помочь свести к минимуму время простоя и значительно упростить документирование ремонта и технического обслуживания. Хотя вы можете сократить срок службы инструмента, заменив определенные пластины слишком рано, оптимизированное техническое обслуживание может помочь компенсировать эти потенциальные потери.

2. Используйте правильный подход к обслуживанию

Большинство владельцев бизнеса считают профилактическое обслуживание золотым стандартом обслуживания оборудования. Этот подход, который включает в себя ремонт, проверку и замену компонентов по установленному графику, эффективен и обычно закладывает основу для большинства стратегий.

Более продвинутый подход, обеспечиваемый технологией IIoT, основывается на подходе профилактического обслуживания. Диагностическое обслуживание сочетает в себе мониторинг состояния с алгоритмами больших данных для прогнозирования отказа оборудования.

Интернет вещей или «умные» датчики собирают информацию о критических рабочих параметрах, таких как вибрация, давление, смазка и синхронизация. Эта информация отправляется в облако, где ее могут анализировать специализированные алгоритмы, обученные на данных обслуживания машин. Эти алгоритмы могут улавливать закономерности в рабочих данных, чтобы прогнозировать, когда машина выйдет из строя или потребует обслуживания.

Экономия затрат на профилактическое обслуживание в сочетании с профилактическим уходом может быть значительной. Некоторые исследования показывают, что владельцы могут сэкономить от 8% до 12% только на профилактическом обслуживании и до 30%-40% на повторном обслуживании.

Реактивные и исключительно корректирующие подходы к обслуживанию обычно дешевле в краткосрочной перспективе, так как вам нужно будет только выключать машины и выполнять ремонт по мере возникновения проблем. Однако эти стратегии обслуживания также с большей вероятностью сокращают срок службы оборудования и иногда могут приводить к незапланированным простоям.

3. Применение оптимальных методов резки

Небольшие изменения в процессе резки, такие как расположение линий резки, могут существенно повлиять на общее время обработки.

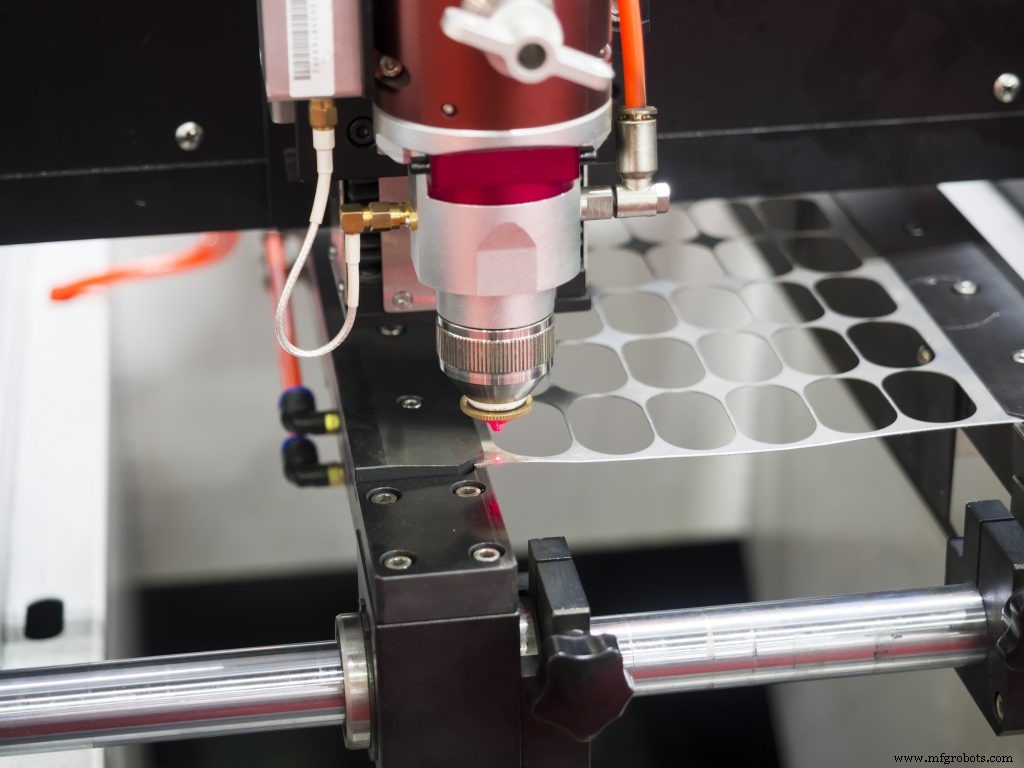

Например, при лазерной резке такие методы, как группировка и вложение, могут помочь сократить расстояние, которое должна пройти лазерная головка, тем самым экономя драгоценное время. Они также могут помочь сократить количество отходов при резке, что хорошо для операторов, пытающихся внедрить принципы бережливого производства.

При группировке детали группируются вместе, чтобы уменьшить количество разрезов, которые необходимо сделать. Это помогает свести к минимуму отходы и непригодный для использования лом, а также расстояние перемещения лазерной головки.

Вложение — это более сложный процесс, который включает в себя размещение частей таким образом, чтобы они имели общие края.

Оба эти процесса могут быть сложными и могут потребовать помощи делового партнера, имеющего опыт лазерной резки, однако их применение может помочь значительно сократить время, необходимое для лазерной резки.

4. Оптимизация условий резания

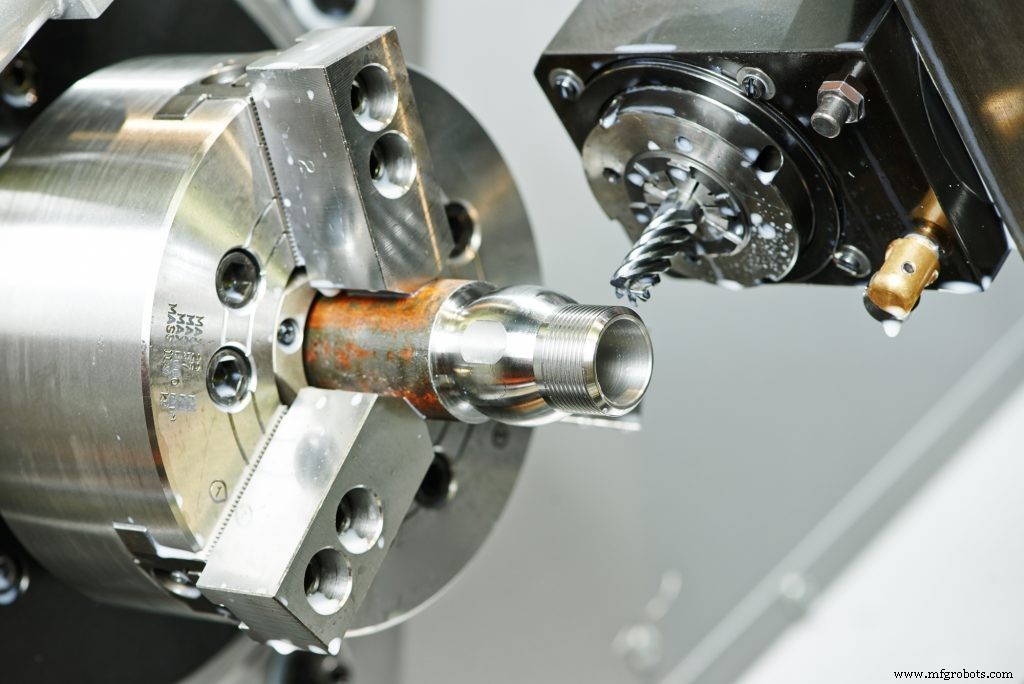

Условия резки могут иметь такое же большое влияние на эффективность резки, как и используемые инструменты и применяемые методы. Одно исследование эффективности обработки показало, что можно сократить время настройки и обработки на 35 % и 55 % соответственно при правильном изменении порядка обработки, геометрии отливки, метода и условий резания.

Группировка похожих операций там, где это целесообразно, например торцевое фрезерование, растачивание и сверление, может значительно упростить процесс обработки, снизив как риск ошибки, так и время, необходимое для изготовления детали.

Скорость резания, скорость подачи и глубина резания могут оказать существенное влияние на эффективность. Поиск оптимальных параметров резки с помощью симуляторов механической обработки и данных о предыдущих работах поможет вам максимально эффективно использовать свои инструменты и ускорить работу. Интеллектуальные датчики или аналогичные технологии сбора данных, вероятно, также могут помочь вам в сборе данных здесь.

5. Используйте интеллектуальную технологию обработки

В целом бережливое производство может значительно выиграть от интеллектуальных технологий — объединенные в сеть датчики и устройства упрощают отслеживание процессов на объекте и улучшают контроль качества.

Интеллектуальные технологии также становятся все более полезными для производителей, желающих продлить срок службы своих машин.

Например, рекомендуется проводить регулярные испытания стойкости и обрабатываемости инструмента в течение всего срока службы инструмента. Эти тесты, которые измеряют износ в зависимости от скорости инструмента, скорости и глубины резания, предоставляют владельцам бизнеса достоверные данные о том, как условия обработки и выбор инструмента влияют на срок службы инструмента.

При принятии решений об эксплуатационных параметрах или покупке новых инструментов эти данные необходимы и могут помочь владельцу значительно продлить срок службы новых инструментов.

Обрабатывающие операции, основанные на аналоговых решениях по техническому обслуживанию и тестированию, должны будут создать регулярный график тестирования и процессы документирования, чтобы гарантировать, что инструменты регулярно тестируются, а информация об износе и использовании регистрируется. Данные этих тестов также необходимо хранить таким образом, чтобы их можно было впоследствии проанализировать или просмотреть, чтобы принять более обоснованные решения о будущей работе или инвестициях.

С устройствами IoT можно автоматизировать большую часть этого процесса. Интеллектуальные устройства могут непрерывно записывать рабочие параметры, предоставляя владельцам оптимальные данные для расчета оставшегося и ожидаемого срока службы инструмента.

Часто, если вы используете решение для профилактического обслуживания, вы уже отслеживаете большую часть этой информации и имеете необходимые датчики.

Та же информация может также помочь вам оптимизировать условия резки — например, сравнение условий со временем, которое требуется для проекта, поможет вам найти оптимальные условия для минимизации времени резки.

6. Принимайте бизнес-решения на основе данных

Выбор инструмента, порядок операций, техника, метод резки — для каждой работы есть много разных переменных, которые вы должны учитывать.

По этой причине принятие долгосрочных бизнес-решений, таких как инвестиции в новую машину или оборудование, может стать еще более трудным.

Лучший способ улучшить свою способность принимать обоснованные решения — это собирать правильные данные. Информация о ваших инструментах — какие материалы изнашиваются быстрее или какие методы резки оптимизируют скорость выполнения проекта — поможет вам оптимизировать процессы, чтобы максимально увеличить срок службы инструментов, или выбрать инструменты, которые прослужат дольше в рабочих условиях вашего предприятия.

7. Оцифровка документации по инструменту

Регулярное техническое обслуживание и тестирование работают лучше всего, когда у вас есть хорошая стратегия документирования. Традиционные методы документирования, основанные на ручке и бумаге, могут быть эффективными, но часто создают больше административной работы для вас и вашей команды, увеличивая риск ошибок при записи или расшифровке данных сотрудниками.

Оцифровка документации — один из лучших способов уменьшить количество ошибок и упростить процесс документирования.

Магазины любого размера обычно могут позволить себе одну или несколько рабочих станций, которые позволяют легко вводить в цифровом виде новые данные о производительности и обслуживании инструмента. Системы IIoT могут автоматически отправлять цифровые записи о производительности и рабочих условиях в то же место, где хранятся записи, сделанные вручную.

Стандартизированный процесс документирования также может помочь уменьшить потерю институциональных знаний по мере того, как сотрудники продвигаются по служебной лестнице или покидают бизнес.

8. Сделайте обучение приоритетом

Эффективная обработка зависит от хорошо обученного персонала, особенно в цехах, где работа инженеров-технологов все чаще ложится на операторов станков.

Предлагая адаптацию, внутреннее обучение и финансирование выездного обучения, операторы будут понимать, какие машины они используют, и уметь безопасно и эффективно эксплуатировать их.

Обучение поможет любому магазину внедрить передовые методы работы в повседневную деятельность, повысив эффективность, снизив риски и потенциально продлив срок службы инструментов и оборудования.

Оптимизация механического цеха для повышения эффективности и производительности

Правильные изменения технологии и процесса могут иметь большое значение для повышения производительности механического цеха. Например, правильные условия, инструменты и план технического обслуживания помогут любой мастерской сократить незапланированные простои и продлить срок службы инструментов.

Обучение и эффективные процессы документирования помогут уменьшить потерю знаний и обеспечат, чтобы персонал вашего магазина со временем стал еще более продуктивным.

Промышленные технологии

- Каковы возможности использования станков с ЧПУ

- Каковы ключевые преимущества станков для резки волоконным лазером?

- Каковы преимущества гидроабразивной резки?

- Каковы преимущества гидроабразивной резки?

- Каковы основные этапы обработки?

- Какие процессы промышленной обработки наиболее часто используются?

- Производство механически обработанных деталей:каковы преимущества высокоскоростной обработки?

- Каковы инновации для промышленного обслуживания?

- Каковы уровни промышленного обслуживания?

- Какова ценность данных, собранных вашими техническими специалистами?