Вы можете взять это с собой:гибридные методы работы позволяют перенести некоторые задачи куда угодно

Всплеск использования цифровых производственных и коммуникационных инструментов во время пандемии COVID-19 ускорил будущее гибридного рабочего места, в котором некоторые сотрудники и задачи могут быть перенаправлены за пределы производственного предприятия.

Тем не менее, несмотря на то, что такой персонал, как дизайнеры и инженеры, легко может работать удаленно — и, в зависимости от компании, делал это до пандемии, — машинам по-прежнему нужны операторы на месте. Тем не менее, такие решения, как виртуальная или смешанная реальность, а также возможность подключения к облаку, заставляют организации переосмысливать то, как они планируют и выполняют определенные производственные обязанности.

Преимущества гибрида

Столкнувшись не только с нехваткой квалифицированных рабочих, но и с необходимостью переоборудовать свои рабочие места для соответствия протоколам пандемии, производители активизировали свои поиски и оптимизацию цифровых инструментов для своих уникальных условий.

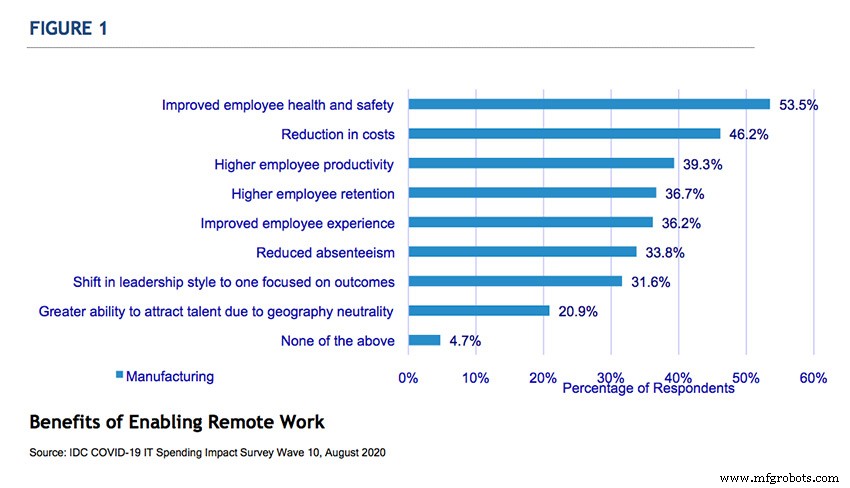

«Хотя преимущества с точки зрения здоровья и безопасности очевидны во время глобальной пандемии, производители, в частности, увидели преимущества в производительности и удержании сотрудников» в использовании гибридных механизмов работы, — сказал Рейд Пакуин, директор по исследованиям IDC Manufacturing Insights из Нидхэма, штат Массачусетс. треть также отметила более высокий опыт/удовлетворенность сотрудников, что, по нашему мнению, сыграет роль в усилиях отрасли по решению проблем с талантами/трудовыми ресурсами».

Помимо производства, «у большинства крупных OEM-производителей есть элементы выездного обслуживания, и одна проблема, которая сейчас почти универсальна, — это потеря сотрудников и проблемы с передачей знаний», — сказал Чарли Нигой, старший вице-президент по работе с клиентами Librestream. «В настоящее время мы опережаем график выхода на пенсию примерно на три миллиона человек, и это усугубляет этот пробел в знаниях. Гибридная рабочая сила — возможность делать что-то из разных мест — помогает компенсировать потерю знаний, связанную с досрочным выходом на пенсию. Гибридная рабочая сила может предложить работу по всему миру и различные виды гибкости для своих сотрудников».

Librestream, базирующаяся в Виннипеге, Манитоба, Канада, предоставляет платформу удаленных решений с дополненной реальностью (AR). «Дополнительным преимуществом гибридных рабочих мест является то, что они позволяют использовать общие платформы для совместной работы нескольких сторон», — добавил Нигой. «Безопасность также является основной причиной использования гибридной рабочей силы. Многие места и оборудование на производстве опасны, поэтому удаленный доступ к объекту снижает риск несчастного случая».

Кроме того, необходимые проверки и сертификации можно проводить удаленно, продолжил Неагой. «Наша платформа Onsight позволяет нам отслеживать, сколько проверок наши клиенты проводят каждую неделю. Каждую неделю наши клиенты дистанционно проводят от 7000 до 8000 проверок. До COVID мы регистрировали около 2000 проверок в неделю».

Пандемия продемонстрировала, что гибридная рабочая сила обеспечивает повышенную организационную устойчивость и эффективность труда, по словам Федерико Сьяммареллы, президента и технического директора MxD, Чикаго, которая занимается цифровым производством и является частью Manufacturing USA, сети из 14 передовых производственных институтов.

«Если у организации есть правильная сетевая инфраструктура и она безопасна, можно выполнять операции удаленно», — сказал Сьяммарелла. «Надлежащая сетевая инфраструктура делает компанию более устойчивой, поскольку отдельные лица по-прежнему могут получить доступ к необходимым данным для продолжения работы даже при удаленной работе».

Как и с чего начать

Как и при любых организационных или отраслевых преобразованиях, технологии сами по себе не решат возникающие проблемы. Инструменты удаленного мониторинга и совместной работы стали обычным явлением, но, как всегда, правильное планирование имеет решающее значение для использования гибридной модели.

«Совместная работа, видеоконференции и платформы/приложения для обмена контентом — это некоторые из областей, в которые производители инвестировали или планируют инвестировать, чтобы лучше использовать гибридные модели работы», — отметил Пакуин из IDC Manufacturing Insights. «Большинству производителей почти всегда нужно иметь сотрудников на месте. Техническое обслуживание/управление активами — одна из тех областей, где это будет иметь место; должен быть кто-то поворачивая гаечный ключ. В будущем производители, возможно, смогут перенести большую часть этого на роботов, но в настоящее время зрелость технологии и инвестиционные затраты не делают это реальностью для большинства производителей».

Пакуин признал, что производители, которые уже вложили большие средства в автоматизацию, сбор данных и удаленное подключение, имели инфраструктуру для поддержки этого перехода до пандемии. «Мы увидели, что производители, у которых есть облачные системы, такие как ERP, лучше всего подходят для гибридной работы. Лучший подход — разработать стратегию/дорожную карту для всей организации, но развертывать ее небольшими шагами. Начните с функций бэк-офиса, поскольку для обеспечения удаленной работы для этих групп потребуется меньше инвестиций. Обратите внимание на существующие политики удаленной работы и на то, как управлять удаленными сотрудниками, а также применяйте передовой опыт и извлеченные уроки по мере того, как вы продолжаете расширяться до большего количества функций».

Отметив, что в среднем работник тратит 240 часов в году — 10 дней — на ожидание информации, Неагой из Librestream посоветовал:«Если вы работаете в цеху, хорошей стратегией будет использование знаний эксперта в предметной области и внедрение их в цифровые технологии». рабочая инструкция, так что вы больше не ждете этого эксперта».

Крайне важно передать новые технологии в руки правильных работников, продолжил Ниагой. «Если вы собираетесь внедрять новую технологию, начните с ее адепта. Наши клиенты обычно видят бимодальное распределение вовлеченности пользователей:оно радикально отличается между людьми, которым 10 лет до выхода на пенсию, и тем, у кого менее 10 лет в карьере".

Будьте уверены, сказал он, что «это то, что можно реализовать за три месяца. Это не будет реализовано полностью за три месяца, но через три месяца вы сможете сдвинуть иглу».

Как и при подходе к другим производственным операциям, сказал Сьяммарелла из MxD, «действия должны планироваться тщательно и целостно, с учетом основных инструментов постоянного улучшения. Важно сначала рассмотреть, что у вас есть в настоящее время и почему. «Почему» имеет решающее значение и может показаться очевидным, но это не всегда так, особенно если у вас долгая история рабочих процессов. Компания захочет достичь точки, когда команда знает, какие данные и информация могут быть оцифрованы — если они еще не оцифрованы — и как это можно использовать для поддержки не только гибких графиков работы, но и процесса непрерывного улучшения, который можно задействовать. удаленно, чтобы производство могло продолжать производить продукты и оптимизировать работу по мере необходимости».

Он добавил, что если организация приступила к внедрению облачных технологий для бизнес-данных, «она может использовать эти облачные технологии для сбора операционных данных и сделать файлы и информацию легкодоступными для этой рабочей силы».

Недавние успехи

Для Fives Lund из Сиэтла, производителя специализированного оборудования, гибкость рабочего места и наличие нужных инструментов для удаленного выполнения важных задач уже много лет являются частью культуры.

Использование возможностей для обеспечения максимальной эффективности своих сотрудников, где бы они ни находились, «было непрерывным процессом с тех пор, как мы присоединились к группе Fives в 2015 году», — сказал генеральный директор Кейси МакГэрити. «Даже до COVID это был непрерывный процесс и путешествие, а не пункт назначения».

До пандемии «наша рабочая сила была довольно сильно сконцентрирована на нашем предприятии в Сиэтле, но у нас всегда были инженеры и техники, которые работали на местах, поддерживая оборудование», — добавил Джонатан Шведхельм, ведущий инженер-механик и технический директор. «Мы также разрабатываем часть нашего сложного оборудования для автоматизации совместно с нашими дочерними компаниями по всему миру».

Затем пришла пандемия. И хотя Fives Lund шла в ногу с другими крупными работодателями в своем регионе по количеству людей, работающих на дому, «у нас довольно практичная среда», — пояснил Шведхельм. «Наши инженеры и техники тесно сотрудничают, чтобы создавать, тестировать и поддерживать наше оборудование». Это означало творческий подход к разработке и поставке оборудования, а также поддержку клиентов.

«Сначала это означало, что некоторые инженеры брали с собой небольшие проекты и сборки для работы. Некоторые из наших инженеров по системам управления устанавливают аппаратное обеспечение у себя дома, чтобы программировать машины, но это не масштабируется».

Вот тут-то и появилась программа Run MyVirtual Machine от Siemens. Программное обеспечение для моделирования работы машины «открывает возможности для инженеров по системам управления, чтобы они могли приступить к созданию управляющих «внутренностей» машины и тестировать кинематику и работу, а также моделировать машины в масштабе для убедитесь, что они делают все так быстро, как вы думаете», — сказал Шведхельм.

Run MyVirtual Machine творил чудеса в проекте, начатом за год до пандемии, — продолжил он.

«В 2019 году мы начали работу над большим оборудованием для автоматизации, и наш заказчик потребовал, чтобы мы использовали системы ЧПУ Siemens. Мы знакомы с рядом различных систем управления ЧПУ, но станок, который мы строили, имел действительно уникальную кинематику, и мы знали, что у него есть некоторые серьезные технические препятствия, которые нам нужно было устранить до того, как оборудование станет доступным, и убедиться, что мы могли бы сделать это, не сидя перед панелями управления здесь, на нашем объекте».

Имея опыт работы с другим программным обеспечением для моделирования, он продолжил:«Поскольку это был проект Siemens, это позволило нам впервые воспользоваться преимуществами этого инструмента — использовать его при планировании, использовать его для снижения рисков и убедиться, что мы принятие правильных решений в процессе проектирования. И теперь, когда цепочка поставок становится все более серьезной проблемой, а сроки изготовления наших компонентов управления могут быть непростыми, это позволяет нам продолжать работу, не останавливаясь полностью».

Основой культуры Fives Lund является тот факт, что «наши инженеры — инженеры по механике, электрике и программному обеспечению — часто работают плечом к плечу на полу и фактически строят машины и устраняют неполадки», — отметил МакГэрити. «По крайней мере, инженеры могут посетить цех, если у них возникнут проблемы» или помочь в планировании, сборке или тестировании. В той мере, в какой инженеры не «активно участвуют» в решении рабочих задач, «они глубоко вовлечены в планирование этих вещей».

Обращаясь к основной проблеме внедрения гибридных рабочих процессов на производстве, МакГэрити отметил, что, хотя персонал цеха должен был оставаться на месте, «для Fives Lund было очень сложно и совсем по-другому не иметь инженеров, которые могли бы помочь с этим процессом. Как и многие другие компании, мы взвешивали риски, связанные с COVID, и риски, связанные с культурой и эффективностью, которые связаны с наличием сильной, сплоченной команды. Инструменты, которые у нас есть, помогают поддерживать эту культуру. Мы начали с особенно здоровой и сильной группы, но эти коллективные мышцы немного атрофируются, даже с хорошими инструментами. Чем эффективнее инструменты, тем больше мы способны дольше сохранять свою силу. Но нам также нужно вернуться и напомнить себе:«Мы сильнее, когда находимся физически рядом».

Адаптация с помощью скорректированных рабочих процессов

Гибридные решения также естественным образом подходят для Sandvik Coromant, которая не только предоставляет инструменты, расширяющие возможности удаленной работы для своих клиентов, но и адаптирует рабочие процессы на собственных предприятиях по производству режущего инструмента.

«Наличие технологий, таких как CAD/CAM, помогло нам, но, очевидно, нам по-прежнему нужны люди для управления оборудованием», — сказал руководитель производственного подразделения Ричард Бойл. «Мы не доходим до того, чтобы наше оборудование отключалось — нам все еще нужны наши операторы здесь, — но это дало нам хорошую возможность продвинуться вперед с инженерными аспектами нашего производственного цеха, когда инженеры-технологи находятся в офисе, на производственный цех, а также возможность работать из дома в течение определенного процента времени».

Когда разразилась пандемия, проектировщики Sandvik также большую часть времени работали удаленно, сказал Бойл, еженедельно посменно возвращаясь в цех, чтобы обеспечить производственную поддержку, а также ограничить воздействие на одного человека. Тем временем компания применяет то, что она называет безлюдным производством, чередуя операторов станка, «когда у нас есть часть оборудования, оснащенная автоматикой и работающая без присутствия оператора».

Бойл объяснил, что между двумя восьмичасовыми сменами оператора машины запланирован четырехчасовой интервал. С двумя ячейками, расположенными друг напротив друга, эти расписания могут быть сдвинуты, поэтому только один оператор должен быть на месте, чтобы присутствовать на перерыве в любой ячейке. «У нас есть люди, которые начинают работу практически круглосуточно, чтобы обеспечить полное покрытие».

Он также высоко оценивает партнерство Sandvik с Microsoft и ее технологию смешанной реальности HoloLens для облегчения гибридной работы. «Большая часть технологий, которые мы используем в производстве из нашей MES и наших информационных панелей — все доступные данные — поступает через их решения. У нас то тут, то там случались сбои, может быть, на пару часов, когда мы не могли войти в службу, но таких случаев немного и они редки».

Во время пандемии Sandvik ввела в эксплуатацию новое оборудование, которое было доставлено из Швеции, когда все пассажирские перевозки были отменены, вспоминает Бойл. «Вместо того, чтобы ждать, пока снова будет разрешено путешествие и технический специалист из Швеции сможет приехать и закончить установку, с помощью таких технологий, как HoloLens, мы смогли заставить наш местный обслуживающий персонал работать непосредственно с этим человеком, который мог видеть прямо через их посмотреть, что они делают, и убедиться, что мы сосредоточились на правильных вещах, чтобы ввести эту машину в эксплуатацию и запустить ее».

В конечном счете, по словам Бойля, балансирование между гибридными и традиционными рабочими процессами «всегда является проблемой. Это то, над чем вам нужно работать. С гибридом мы не говорим, что кто-то на 100% удален. Если вы можете попытаться открыть для удаленного процесса процесс, который не совсем готов к этому, иногда бывает трудно вернуть его обратно. Мы очень медленно и тщательно открывали процесс для гибридного, убедившись, что в состоянии поддерживать и модифицировать его быстро, чтобы он не вышел из строя».

Sandvik предлагает заказчикам готовые продукты для удаленного доступа, включая CoroPlus Machining Insights и CoroPlus Process Control, — сказал Джефф Риззи, директор по продажам цифровой обработки в Северной и Южной Америке.

По словам Риззи, Machining Insights — это платформа «программное обеспечение как услуга», которая отслеживает состояние оборудования. «Мы можем узнать, что происходит с конкретным станком, просто войдя на сайт. Я могу понять данные об использовании, сколько деталей я делаю, а также посмотреть на расписание и множество точек данных, поступающих непосредственно с машины. Эти типы решений имеют огромную ценность даже с точки зрения эксплуатации. Теперь мне больше не нужно находиться в цехе, чтобы понять, что происходит в моем магазине, и правильно использовать данные».

CoroPlus Process Control делает еще один шаг вперед в измерении состояния всего производственного процесса, — продолжил Риззи. «Он может выполнять адаптивное управление и блокировать машину. Если он обнаруживает столкновение или сломанный инструмент, он может автоматически отключить машину. Он может выдать команду на приобретение родственного инструмента или резервного инструмента и перезапустить производство. Кроме того, он может помочь с автоматической обработкой — это повышает безопасность процесса».

Кроме того, Sandvik стремится повышать квалификацию своих сотрудников, чтобы лучше подготовить их для удаленной поддержки клиентов, отметила Анника Лангин, вице-президент по маркетингу в Америке. «Мы оборудовали наши центры Sandvik Coromant новейшими технологиями, чтобы обеспечить удаленную поддержку в проектах клиентов и живые виртуальные учебные занятия», — сказала она. «Благодаря новейшим аудио- и видеотехнологиям клиенты могут наблюдать за тем, что происходит внутри и снаружи станков в наших центрах Sandvik Coromant, и общаться с нашими экспертами в режиме реального времени из любого удобного для них места. В течение многих лет мы также предлагаем обширную программу электронного обучения, чтобы предоставить клиентам, студентам и сотрудникам знания по металлообработке. Участники могут пройти программу обучения и получить сертификат в любом месте и в любое время».

Гибридная работа в будущем

Цифровое производство часто рекламируют как инструмент найма и удержания работников. Пакуин из IDC соглашается.

«Гибридная/удаленная работа может расширить круг кандидатов на определенные должности, и мы постоянно слышим от производителей, что именно более молодая часть их рабочей силы желает большей гибкости и вариантов рабочих моделей», — отметил он. «Для отрасли, которая изо всех сил пытается привлечь новые таланты, отказ от использования гибридных моделей работы может сделать это еще более сложной задачей».

По словам Нигой из Librestream, большая проблема заключается в том, чтобы «просто понять, где можно применить гибридное рабочее место. Восемьдесят процентов рабочей силы работают на местах, поэтому создание гибридной рабочей силы может быть ошеломляющей перспективой. Рецепт успеха при внедрении гибридной рабочей силы заключается в определении очень четких бизнес-целей. Имейте что-то, что поддается количественной оценке и измерению, и начинайте с малого. Если у вас есть разные функциональные области, которые по сути дублируют друг друга, выберите одну и добейтесь успеха, а затем примените полученные знания во всей организации».

Обратите также внимание на то, что «существует странная двойственность в том, как люди адаптируются к гибридной рабочей силе», — советует Нигой. «Люди с наибольшими знаниями о бизнесе могут быть наименее технически подкованными. Сообщите опытным сотрудникам, что новые гибридные технологии помогают не им, а другим».

Хотя платформы и технологии, которые существуют для того, чтобы сделать гибрид реальностью, изменились во время COVID, теперь проблема заключается в том, «как интегрировать их таким образом, чтобы они были эффективными для нужд каждой компании», — заметил Сьяммарелла. «Имеются ли подходящие сети и возможности подключения, то есть 5G, и как можно обеспечить их безопасность? Это может быть дорогостоящим и потребует тщательного продумывания того, как интегрировать эти инструменты и платформы наиболее экономичным способом.

«MxD всегда видел, как компании, использующие цифровые технологии, чувствуют себя лучше, когда возникают кризисы. Пандемия ничем не отличалась», — продолжил он. "Организации идут разными путями к цифровому преобразованию, и те, кто был более продвинут, естественно, могли легко перейти к гибридным практикам в целом".

В конечном счете, только потому, что инструменты доступны для создания гибридной рабочей силы, это действительно зависит от культуры данного бизнеса и его готовности «инвестировать в значимые изменения для своей компании, чтобы не только выжить, но и процветать. Честно говоря, самая большая проблема — это изменение культуры. В производстве люди — существа привычки, и от нее трудно избавиться. Другая серьезная проблема — финансовые затраты на переход на цифровые технологии для расширения возможностей гибридной рабочей силы», — отметил Сьяммарелла. «Малому бизнесу чрезвычайно сложно оценить, что может принести наибольшую отдачу от инвестиций, когда их так много».

Система управления автоматикой

- Как аэрокосмические компании могут вывести аддитивное производство на новый уровень с помощью MES?

- Что можно сделать с помощью фрезерного станка с ЧПУ?

- С ИИ магазины Big-Box могут сразиться с конкурентами E-Tail

- Фрезерный станок с ЧПУ на продажу:что с ним можно сделать?

- 5 способов, как автоматизация производственного процесса может сэкономить вам деньги

- Как программные роботы могут помочь вам взять под контроль «новую норму»

- Что можно сделать на станке с ЧПУ?

- Связность в производстве:как ее можно улучшить?

- Может ли ИИ создавать рабочие места на производстве?

- ABB заявляет, что необходима гибкость при переходе на электрификацию транспортных средств