Модуль оптимизации для работы с прочными материалами

Большинство тех, кто работал в механической мастерской какое-то время, в какой-то момент посещали торговую выставку или день открытых дверей дистрибьютора станков. Там они видят консервированные демонстрации станков с ЧПУ, деловито вырезающих куски латуни, низкоуглеродистой стали или алюминия для изготовления визитниц и игр в крестики-нолики. Хотя эти подарки и забавны, разве не было бы приятно увидеть, как изготавливаются настоящие детали, желательно из труднообрабатываемого материала?

Это то, что произошло на Okuma Winter Showcase, ежегодном мероприятии, которое производитель машин проводит для более чем 600 участников. На мероприятии посетителям представили более двух десятков станков с ЧПУ под напряжением, большинство из которых производило чипы. К ним относятся супермногозадачный станок MU-8000V LASER EX с лазерным напылением металла и GENOS M460V-5AX, пятиосевой вертикальный обрабатывающий центр цапфового типа, предлагающий высокую производительность, малую занимаемую площадь и удивительно низкую цену.

Были также токарный станок LB3000 EX-II с обнаружением вибрации подачи, токарно-фрезерный центр MULTUS B300II с совместной роботизированной обработкой деталей, горизонтальный обрабатывающий центр MA-500HII и двухколонный обрабатывающий центр MCR-A5CII, а также многозадачный станок MULTUS U3000.

Впечатляющий состав, конечно, но было одно демо, о котором говорило большое количество посетителей шоу, даже те, кто отвечал за его настройку. «Это было довольно круто, особенно если учесть, что мы резали титан — очень твердый и труднообрабатываемый материал», — сказал Ли Джонстон, инженер по приложениям Okuma.

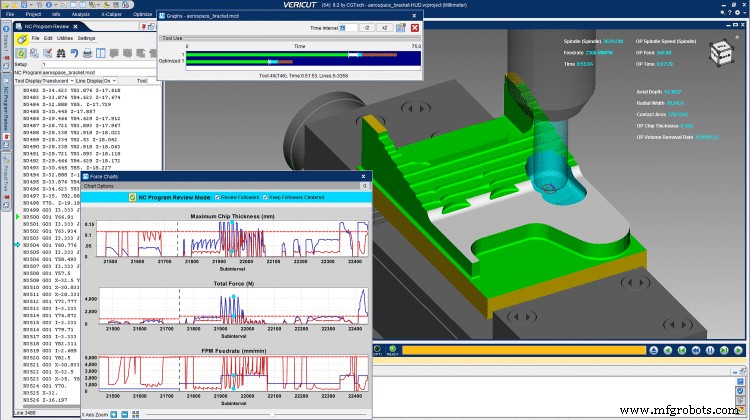

Он говорит о демонстрации с участием Force компании CGTech, физического модуля оптимизации программы ЧПУ, который работает с флагманским программным обеспечением компании для моделирования траекторий VERICUT. Работая с представителями CGTech и Sandvik Coromant, Джонстон запрограммировал титановый брекет Ti-6Al-4V, изготавливаемый для заказчика из аэрокосмической отрасли, а затем оптимизировал его траектории с помощью VERICUT Force.

«У нас была одна и та же демонстрация на двух тисках, и мы запускали их бок о бок, одну со стандартной программой, а другую с оптимизированной», — сказал Джонстон. «Мы сократили время цикла с часа до чуть менее 40 минут, и вы также могли услышать и увидеть разницу в том, как инструменты режут, и сказать, что оптимизированная программа была проще на станке. Вероятно, это лучшее, что случилось с программированием со времен трохоидальных траекторий».

Специалист по продуктам VERICUT Пит Хаас объяснил, что Force работает, анализируя траекторию движения инструмента с ЧПУ, оценивая изменяющиеся условия резания и увеличивая или уменьшая скорость подачи для достижения идеальной толщины стружки для любого заданного материала. По сравнению с CAM-системами и онлайн-калькуляторами обработки, которые пытаются определить среднюю толщину стружки и основывают на ней скорость подачи, Force рассчитывает оптимальную скорость подачи для каждой отдельной строки кода обработки.

«В качестве примера подумайте о поездке на работу каждое утро», — сказал Хаас. «Вы встречаете прямые участки, кривые и крутые повороты, и вам приходится замедляться или ускоряться в зависимости от дорожных условий. Обработка также включает в себя постоянно меняющиеся условия, но некоторые CAM-системы этого не учитывают. Они генерируют единую скорость подачи, которая может быть слишком агрессивной на крутых поворотах и слишком медленной на прямых. Force, с другой стороны, использует физику для расчета резания за резом в изменяющихся условиях и определения оптимальной скорости подачи».

В результате, по словам Хааса, значительно сокращается время цикла, увеличивается срок службы инструмента, улучшается качество деталей и снижается износ станков с ЧПУ. Он работает с любым материалом и любой машиной и может использоваться даже в устаревших программах.

Джонстон был не единственным, кого удивили возможности Force. Даже инженер службы технической поддержки CGTech Крис Давала — человек с 20-летним опытом работы машинистом и программистом, который сейчас работает с клиентами VERICUT по всей стране — сказал, что демонстрация открыла глаза. «Честно говоря, я был настроен немного скептически, — сказал он. «Это был мой первый практический опыт работы с продуктом, и дело не в том, что я не верил в людей, которые его разработали, а в том, что были сделаны некоторые смелые заявления о потенциальных преимуществах. Я действительно могу сказать, что, увидев Силу в действии, я поверил в нее».

Это легко сказать человеку, нанятому разработчиком продукта. Но специалист Sandvik Coromant MTS Ричард Ховард, работавший вместе с Давалой и Джонстоном над настройкой демонстрации, поддерживает это. Он предоставил режущие инструменты и оправки, используемые для демонстрации, и указал начальные параметры обработки.

«Как специалист по инструментам, я чрезвычайно впечатлен тем, насколько «точным» является программное обеспечение Force, — сказал он. «CGTech проделала потрясающую работу по оптимизации программ с учетом геометрии инструментов и результирующих нагрузок. Всем, кто заинтересован в повышении эффективности и продлении срока службы инструмента, следует обратить внимание на это».

Любой, кто знаком с машинными технологиями Okuma, может счесть Force ненужным. Это связано с тем, что система управления OSP предлагает расширенные функции, такие как Machining Navi, SERVONAVI, Super-NURBS и адаптивную технологию обработки. Как сторонний программный пакет может сделать первоклассный станок еще лучше? Есть несколько ответов:

- Force может разбивать код ЧПУ на более мелкие фрагменты, регулируя скорость подачи, чтобы максимизировать толщину стружки и поддерживать ее постоянной.

- Возможности оптимизации являются упреждающими, а не реактивными, поэтому каждый знает, чего ожидать, прежде чем нажать кнопку запуска цикла.

- Проблемы с производительностью четко определяются заранее, и программист может изучить диаграммы усилия, которые иллюстрируют предполагаемые силы резания, толщину стружки, скорость подачи, отклонение инструмента и многое другое.

При работе с новыми материалами, новыми станками и режущими инструментами или даже с новыми программистами Force избавляет от догадок, которые в противном случае возникли бы.

В результате программа ЧПУ становится более безопасной и предсказуемой, с низким риском поломки инструмента или брака деталей. Операторам больше доверяют. Непрерывная обработка выполняется уверенно. Маржа прибыли улучшается. А траектории, оптимизированные для Force, «экономят много времени при черновой обработке», — сказал Ховард из Sandvik Coromant. Детали обрабатываются быстрее, а режущие инструменты служат дольше.

Хаас резюмировал это следующим образом:«Диаграммы усилий предоставляют программистам ЧПУ полезную информацию, которой у них раньше не было. Они могут быстро и легко визуализировать то, что происходит при каждом проходе инструмента по материалу, и теперь можно визуализировать чрезмерные усилия, неэффективные параметры резания, скорость съема металла, потребляемую мощность, крутящий момент и отклонение инструмента. Диаграммы усилий также показывают возможности улучшения условий резания. Одним щелчком мыши на диаграмме Force пользователь попадает в точное место в программе и в графическое окно просмотра для дальнейшего анализа. Конечным результатом является полное использование режущего инструмента и станка».

Ли Джонстон из Okuma согласился. «На мероприятии мы резали титан и увидели значительные улучшения, но я думаю, что Force также подходит для обработки более легких материалов, таких как алюминий, и для других работ общего назначения. Я с нетерпением жду возможности использовать его в будущих проектах».

Система управления автоматикой

- Швейная машина

- Практические подходы к автоматизации

- Жизнь исследователя ИИ и инженера по машинному обучению

- Демистификация машинного обучения

- Горячие клавиши модуля «Список материалов»

- Создание модуля «Список материалов»

- Легендарная инженерная программа UIUC решает сложные производственные проблемы

- Заказы на станки сократились в сентябре

- Siemens и Ingersoll расширяют партнерство

- JW Машина