Управление режущими инструментами на основе датчиков, станки переходят от чертежной доски к массовому использованию

Ключевым фактором успеха инициатив «Индустрия 4.0» и IIoT (промышленный Интернет вещей) является появление большего количества датчиков более высокого качества в обрабатывающих центрах и даже в самих режущих инструментах. Эти датчики предоставляют данные и возможности подключения, которые являются основой «фабрики будущего».

Но это далеко не футуристично, сегодня существует целый ряд «умных датчиков», которые собирают данные и показывают операторам состояние их станков и процесса резки металла. Эволюция достигается за счет все более точного измерения положения детали и геометрической формы готовой детали, а также конфигурации и контроля используемых в процессе инструментов.

Инженеры-технологи попросили ряд отраслевых экспертов оценить текущее состояние сенсорных систем управления резкой, а также заглянуть в хрустальный шар, чтобы определить будущие возможности.

Сейчас и в будущем

В области сенсорного управления и оптимизации, где мы находимся на континууме от чертежной доски до зрелых продуктов? Ответ на этот вопрос:«Это зависит».

«Что касается базовых измерений и адаптивного управления, мы хорошо продвинулись по кривой обучения», — сказал Фрэнк Пауэлл, менеджер по продуктам для измельчения в Marposs Corp. (Оберн-Хиллз, Мичиган). «Станки могут быть оснащены различными датчиками и преобразователями в процессе производства. На первом уровне эти датчики используются для защиты машины, поскольку система может реагировать в 1000 раз быстрее, чем оператор, на неожиданное усилие или потенциальное столкновение. Технология развивается благодаря все более точному измерению положения детали и геометрической формы готовой детали, а также конфигурации и контроля инструментов, используемых в процессе».

По словам Нила Мансона, технического специалиста по продажам Silent Tools в Sandvik Coromant (Фэр-Лоун, Нью-Джерси), с точки зрения Индустрии 4.0 технология цифрового производства режущего инструмента гораздо ближе к чертежной доске, чем к зрелому продукту. «Мы находимся на пороге смены парадигмы в нашей отрасли. На самом деле мы делаем первый шаг к использованию интеллектуальных режущих инструментов на основе датчиков в нашей компании», — сказал он.

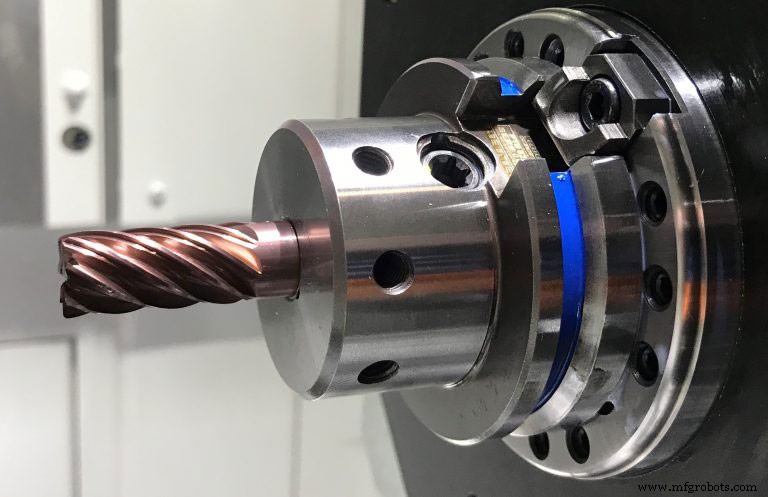

У Джо Волански из BadAxe Tooling Solutions было несколько иное мнение. «Продукты хорошо зарекомендовали себя в процессе обучения и могут быть применены революционным образом», — сказал Волански. «В нашем случае мы представляем продукт для фрезерных работ, основанный на проверенных научных данных, который предлагает совершенно новое решение на грани машинной физики». BadAxe Tooling Solutions — это альянс трех американских компаний:Briney Tooling Systems (Бэд-Акс, Мичиган), Fullerton Tool Co. (Сагино, Мичиган) и BlueSwarf LLC (Стейт-колледж, Пенсильвания).

«Я считаю, что мы находимся в середине кривой с точки зрения развития», — сказал Уэйд Андерсон, менеджер по продуктам и руководитель технических центров Okuma America Corp. (Шарлотт, Северная Каролина). «Для повышения эффективности базового оборудования и возможности связи с периферийными устройствами существует ряд готовых решений, готовых к использованию прямо сейчас. Однако технологии искусственного интеллекта (ИИ) и дополненной реальности (AR) более перспективны».

По словам Энди Хендерсона, вице-президента по проектированию Praemo (Китченер, Онтарио), в связи с огромным объемом данных, которые в настоящее время генерируются оборудованием в цехах, перспективные технологии, на которые ссылается Андерсон, имеют важное значение. «В мире автоматизации с 1970-х годов произошла очень «физическая» эволюция, — сказал Хендерсон. «Следующий рубеж — это «умственная» эволюция — добавление интеллекта к данным с помощью ИИ и машинного обучения (МО). В целом эти технологии являются зрелыми и постоянно используются в личном и потребительском пространстве (Google, Amazon, Facebook и т. д.). Приложения в обрабатывающей промышленности отстают, но программное обеспечение, использующее эти технологии, такое как Razor, помогает машиностроительным предприятиям осознать ценность ИИ и МО». Razor – это продукт Praemo, который подключается к источникам данных, собирает информацию и предоставляет информацию и рекомендации, помогающие пользователям принимать упреждающие меры для сокращения времени простоя оборудования, оптимизации производственных процессов и управления рисками.

Правило датчиков!

Все наши отраслевые эксперты согласились с ключевой ролью, которую играют датчики. Есть старая поговорка:«То, что измеряется, управляется». Хотя неизвестно, кто это сказал (некоторые предполагают лорда Кельвина, другие — Питера Друкера), это подчеркивает тот факт, что любая попытка контролировать или оптимизировать машину должна основываться на быстрых, точных и надежных данных в ключевой точке контакта — где режущий инструмент встречается с заготовкой.

С технической точки зрения, технологии для успешного сбора, распространения и анализа данных для адаптивного управления были доступны задолго до того, как возник нынешний интерес к Индустрии 4.0 и Промышленному Интернету вещей. Исторически сложилось так, что производственное измерительное оборудование уходит своими корнями более чем на 60 лет назад (например, прибор Марио Поссати для проверки деталей во время шлифования). Однако основные достижения в области датчиков произошли гораздо позже.

Новые технологии

Одним из таких достижений является расточный инструмент, который автоматически компенсирует износ режущей кромки. «Независимо от того, насколько сложным является станок с ЧПУ, он не может автоматически компенсировать износ режущей кромки расточного инструмента», — сказал Энтони Бассет, президент Rigibore Inc. (Муквонаго, Висконсин). «Наш инструмент ActiveEdge с питанием от батареи автоматизирует определение размеров режущих кромок расточных инструментов в процессе обработки. Он использует беспроводную технологию для удаленной регулировки нескольких диаметров режущей кромки на одном инструменте, оптимизируя производительность процесса и устраняя необходимость вмешательства оператора».

На новую территорию в области фрезерования выходит система сборки и программного обеспечения BadAxe Smart Tool. По словам компании, BadAxe заменяет метод проб и ошибок физикой, чтобы сразу же попасть в «золотую середину» машины при ее запуске. Используя измерения резидентных частотных характеристик вибрации для конкретной комбинации станка, шпинделя, держателя и инструмента, запатентованные алгоритмы и аналитика компании рассчитывают оптимальную зону стабильности для работы станка. предварительно сбалансированные и собранные оправка и инструмент, а также программный интерфейс, оптимизированный для отдельных станков.

«Все знают, что вибрация и вибрация являются основными ограничивающими факторами при высокоскоростной обработке», — сказал Волански из BadAxe. «Обычно операторы методом проб и ошибок выбирают правильную подачу, скорость, ширину и глубину резания. Во многих случаях они думают, что упираются в стену с точки зрения производительности, когда на самом деле бесшумная работа может быть обнаружена в нелогичной установке, где существует гораздо более высокая скорость съема металла. Эта настройка определяется нашим продуктом сразу после запуска, независимо от переступа, полной резки паза или углов. Базовая технология доказала, что такие организации, как Boeing Phantom Works, Министерство обороны США и другие, значительно повышают рентабельность инвестиций».

BadAxe создает большую базу данных для различных комбинаций машин и сборок. Если станка заказчика нет в базе данных, можно провести однократное тестирование, чтобы определить динамику его настройки.

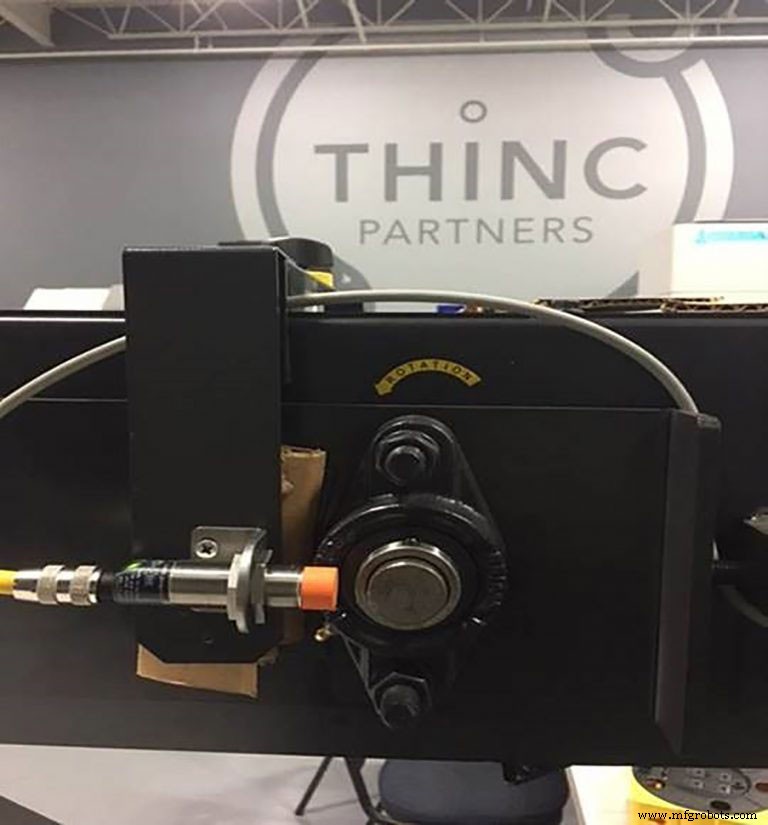

Сделка Sandvik Coromant с интеллектуальных датчиков SilentTools+ стала переходом от датчиков в процессе производства к датчикам в инструменте. режущие инструменты. «SilentTools+ — это инструментальные решения с демпфированием, которые позволяют лучше понять процессы обработки с большим вылетом, когда операторы обычно летают вслепую», — сказал Мансон.

«Обработка с большим вылетом на высокотехнологичном предприятии является сложной задачей, потому что [операторы] хотят контролировать весь процесс вплоть до режущей кромки», — сказал он. «В наши SilentTools встроены датчики, которые обмениваются данными через Bluetooth с графическим интерфейсом, так что оператор может видеть и слышать внутри закрытой машины и глубоко внутри ствола скважины. Кроме того, у него есть функция, позволяющая быстро и легко настроить, определяя, когда режущий наконечник находится в центре».

С помощью системы SilentTools+ в режиме реального времени отслеживаются отклонение инструмента, вибрация, силы резания, нагрузка на инструмент и температура. «Благодаря пониманию всех этих областей мы считаем, что процент брака будет снижен, а производительность будет достигнута, что приведет к реальной экономии», — добавил Мансон.

Информация, пожалуйста!

Хотя некоторые выходные данные датчиков предназначены только для информации, дополнительная ценность заключается в том, что сигналы датчиков обрабатываются и используются для контроля качества деталей и состояния инструмента. Производители могут свести к минимуму количество траекторий и время обработки, улучшить чистоту поверхности, увеличить срок службы станка и эффективно обрабатывать более сложные детали, например детали со сложной геометрией, тонкими стенками, полыми цилиндрами и тонкими валами.

Андерсон сказал:«Система мониторинга Okuma — хороший первый шаг. Он позволяет использовать до 64 различных входов, которые можно настроить в соответствии с конкретными потребностями процесса. У нас есть клиенты, которые смогли измерить время простоя машины и проанализировать данные OEE [общая эффективность оборудования], чтобы определить, что простой вещью было выключение машины, когда оператор был занят в другом месте. Используя систему мониторинга, оператор [может быть предупрежден] о возможной проблеме, которой можно избежать с помощью превентивных мер».

Хендерсон из Praemo считает, что путь к успеху в производстве в конечном счете лежит через массу данных, которые инструменты генерируют в приложениях для металлообработки. «Эти данные являются ценным «сырьем» для оптимизации», — сказал он. «Алгоритмы анализа данных в нашем программном обеспечении Razor могут просеивать огромные объемы данных, чтобы найти взаимосвязи и закономерности, которые человек никогда не обнаружит с электронной таблицей. Технологии искусственного интеллекта и машинного обучения используются для разработки моделей, которые помогают операторам и менеджерам очень быстро делать четкие выводы и предпринимать действия на основе выводов, основанных на данных. Хотя интеллект является искусственным, он очень точно имитирует то, как люди в производственном мире подходят к вещам. Единственная разница в том, что он не перегружен огромными объемами данных. Чем дольше собираются данные, и чем больше данных собирается, тем больше узнает Razor».

Подтвержденная способность

По словам Пауэлла из Марпосса, современные системы доказали свою способность поддерживать процесс резки, предупреждая, когда что-то пойдет не так, и уведомляя оператора или машину о необходимости корректирующих действий. «Решение об уведомлении или автоматических действиях диктует заказчик», — сказал он. «Технически у нас есть много возможностей для автоматического управления, которые в некоторых случаях не используются».

Новая система Marposs под названием BLÚ является результатом более чем 50-летнего опыта работы с шлифовальными станками и другими станками. Он объединяет все приложения для мониторинга станков и управления технологическими процессами в одной системе для мониторинга инструментов и процессов в режиме реального времени, адаптивного управления и смягчения последствий сбоев с быстрым временем обработки и выборки. По словам Пауэлла, «BLÚ почти полностью интегрируется со станком, чтобы помочь оператору в любом режиме:настройке, ручном или автоматическом».

Сердцем системы является главный узел, расположенный внутри машинного шкафа. Он имеет шинную структуру для подключения других узлов для измерений на станке, мониторинга акустической эмиссии, балансировки круга (шлифовки), отвода инструмента и других функций.

По словам Бассетта из Ригибора, система Zenith представляет собой автоматическую систему с замкнутым контуром для операций бурения. «Традиционные системы являются чисто механическими и не имеют постоянной обратной связи с расточной машиной», — сказал он. «Zenith обеспечивает обратную связь с системой управления станком, чтобы подтвердить, что инструмент отрегулирован на желаемую величину. Эта обратная связь датчика положения предотвращает обработку плохой детали».

Как далеко нас может завести эта технология?

«Я не вижу конечной цели для цифровых или сенсорных решений для режущего инструмента, — сказал Мансон из Sandvik Coromant. «В современных механических цехах и производственных предприятиях датчики и использование IIoT в режущих инструментах станут более распространенными в течение следующих пяти-десяти лет, следуя по пути потребительских приложений [продуктов]. Для нас естественным прогрессом является интеграция нашего SilentTools+ в элементы управления станков с ЧПУ. Сегодня это автономная система с просмотром процесса в реальном времени. Мы работаем с производителями станков и партнерами по программному обеспечению CAM, чтобы перейти от автономной системы к управлению станком и интеграции процессов».

Андерсон из Окума согласился. «Технологии и, самое главное, внедрение технологий порождают новые технологии», — сказал он. «Много лет назад я думал, что автозатемняющееся зеркало заднего вида в автомобиле — это нелепо. Теперь без него машину не куплю. Точно так же в нашей отрасли новые технологии помогут создать новые рынки для альтернативных достижений».

Пауэлл из Marposs согласился с тем, что финала никогда не должно быть. «Я думаю, что технология позволяет контролировать все ключевые параметры и переменные», — сказал он. «Конечно, есть области, которые можно улучшить, и мы ежедневно работаем над разработкой более быстрых и чувствительных датчиков, а также программного обеспечения, которое может обрабатывать данные датчиков быстрее и интеллектуальнее. Я уверен, что в течение 10 лет произойдет по крайней мере один технический прорыв, который сделает механический цех более эффективным и производительным. Когда правила игры изменятся, мы будем меняться вместе с ними».

Воланский из BadAxe считает, что прямо сейчас его компания меняет правила игры. «Темпы развития увеличиваются», — сказал он. «Клиенты не хотят ждать 5 или 10 лет. У нас есть продукт, который дает новое определение эффективности и помогает станкам работать на пределе физических возможностей. Следующим шагом для нас, тем не менее, будет удаление нашей оснастки из уравнения путем внедрения нашего собственного датчика вибрации и анализа данных прямо в машину и ее логику». Таким образом, машина будет работать только в максимально оптимизированном состоянии, без проб и ошибок оператора, добавил он.

Как сказал Бассет из Rigibore:«Некоторыми целями разработки для нас являются автоматический заказ твердосплавного инструмента с использованием системы управления ЧПУ, переход к меньшему вмешательству со стороны операторов, корректировки, выполняемые из одного центра, и ввод твердотельной модели в станок с ЧПУ во время работы. работает другой процесс. Основные ограничения, с которыми мы сталкиваемся сегодня, — это несовместимость и отсутствие стандартов между производителями станков с ЧПУ и производителями контроллеров». В конце концов, проприетарный подход ограничит рост и, в конечном счете, будет дороже для клиента, который хочет легко добавлять новые функции, заключил Бассетт.

По словам Хендерсона из Praemo, некоторые люди определяют производство без освещения, без вмешательства человека, как конечную цель. «Лично я думаю, что отключение света похоже на поиски мира во всем мире», — сказал он. «Для обрабатывающей промышленности это привлекательная концепция, к которой стоит стремиться, но во многих ситуациях она недостижима. Датчики, встроенные в инструменты и инструментальные сети; программное обеспечение, которое беспрепятственно собирает, систематизирует и анализирует данные; а станки, объединенные в сеть в виде источника фабричной информации, приближают нас к этой фабрике без света. Это не означает, что машины заменяют людей. Это освобождает их от работы, которая менее утомительна, приносит больше удовлетворения и, безусловно, более продуктивна. Это похоже на появление ЧПУ, которое автоматизировало ручное управление обрабатывающими центрами. Это позволило людям работать безопаснее и продуктивнее».

Система управления автоматикой

- Режущее решение для ковровой промышленности - цифровая режущая машина

- Решение для резки для киноиндустрии - цифровая режущая машина

- Станок для цифровой и лазерной резки - лучшее решение для резки тканей / текстильной промышленности

- Цепочка поставок привлекает новые таланты из других поколений и отраслей

- Сборка нового станка, и клиент из Англии научился управлять этим станком с ЧПУ

- Universal Robots сотрудничает с Phillips Machine Tools India

- Операции на токарных станках и режущие инструменты токарных станков

- Что такое токарная обработка?

- Многофункциональные инструменты, которые должны быть во всех автомастерских

- Краткое сравнение станков с ЧПУ