Введение в аддитивное производство проволочной дуги [обновление 2020]

Аддитивное производство с использованием проволочной дуги (WAAM) - одна из малоизвестных технологий 3D-печати металлами, но она обладает огромным потенциалом для применения в крупномасштабной 3D-печати в различных отраслях промышленности.

В этом руководстве основное внимание уделяется принципам работы WAAM, его преимуществам и ограничениям, а также ключевым компаниям, использующим WAAM, и успешным приложениям.

Как работает аддитивное производство проволочной дуги?

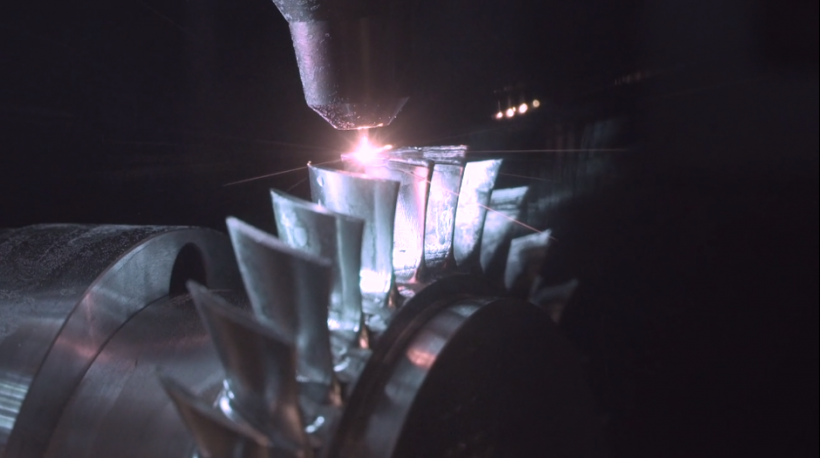

WAAM - это разновидность технологии прямого энергетического осаждения, в которой для 3D-печати металлических деталей используется процесс дуговой сварки.

В отличие от более распространенных процессов AM с использованием металлического порошка, WAAM работает путем плавления металлической проволоки с использованием электрической дуги в качестве источника тепла.

Процесс управляется роботизированной рукой и Форма строится на материале подложки (опорной пластине), из которого деталь можно вырезать после завершения.

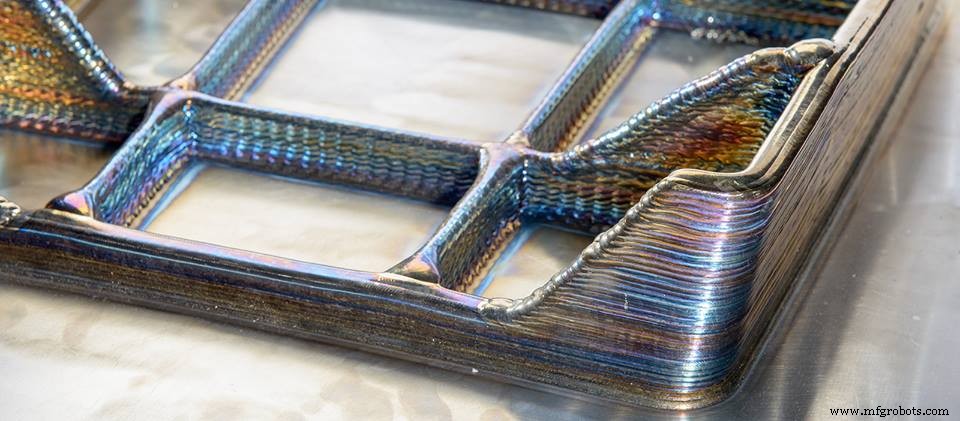

Проволока при расплавлении выдавливается в виде шариков на подложку. Слипаясь, бусины образуют слой металлического материала. Затем процесс повторяется слой за слоем, пока не будет завершена металлическая деталь.

Здесь вы можете увидеть процесс в действии:

Материалы

WAAM может работать с широким спектром металлов при условии, что они находятся в форме проволоки. В этот список входят нержавеющая сталь, сплавы на основе никеля, титановые сплавы и алюминиевые сплавы. Любой металл, который можно сваривать, также можно использовать с WAAM.

Преимущества аддитивного производства проволочной дуги

Возможность 3D-печати больших металлических деталей

WAAM особенно подходит для изготовления крупногабаритных металлических деталей. Это контрастирует с технологиями металлической AM-технологии Powder Bed Fusion (PBF), которые обычно производят более мелкие компоненты с высоким разрешением.

В отличие от машин PBF AM, которые имеют ограниченную конструкцию, роботизированная рука машины WAAM имеет большую свободу движений, а это означает, что размер компонента не ограничен пространством, а только расстояние, которое может достичь роботизированная рука. Это позволяет изготавливать детали большего размера, что было бы невозможно с процессами PBF.

Более дешевый процесс и материалы

С точки зрения материальных затрат сварочная проволока, используемая в процессе печати WAAM, значительно дешевле, чем металлический порошок, используемый в металлическом PBF.

Это связано с тем, что технология WAAM основана на сварке, что является хорошо зарекомендовавшим себя технология производства сама по себе. Оборудование WAAM обычно включает в себя готовое сварочное оборудование, которое дешевле, чем многие металлические 3D-принтеры, доступные на рынке.

Кроме того, с проволокой обычно легче обращаться, чем с порошком, что требует специального защитного оборудования. использовать.

Детали высокого качества

Детали, изготовленные с использованием WAAM, особенно отличаются высокой плотностью и прочными механическими свойствами, сравнимыми с деталями, изготовленными с использованием традиционных методов производства.

Поскольку исходный материал для проволоки представляет собой исходный материал со 100-процентной плотностью, в процессе изготовления возникает незначительная пористость, что приводит к очень плотной конечной детали.

Подходит для ремонтных работ

WAAM также является хорошим вариантом для ремонта и технического обслуживания определенных компонентов, таких как лопатки турбины, а также пресс-форм и штампов.

Изношенные элементы или поврежденные детали можно отремонтировать с помощью WAAM путем нанесения нового материала на его поверхности. Это может привести к значительной экономии средств, поскольку избавляет от необходимости изготавливать новую деталь с нуля.

Ограничения WAAM

Остаточные напряжения и деформации

Одной из проблем, связанных с WAAM, является управление нагревом.

В процессе печати используются высокие температуры, вызывающие накопление остаточного напряжения - проблема, с которой обычно сталкиваются при 3D-печати металлом. Поскольку остаточное напряжение часто может приводить к деформации компонента, охлаждение необходимо учитывать в процессе.

Некоторые материалы требуют защиты

При использовании определенных материалов, таких как титан, необходима защита для создания инертной атмосферы и обеспечения правильных условий строительства.

Это означает, что процесс должен происходить в камере с инертным газом. Однако камера инертного газа ограничивает размер деталей, которые могут быть изготовлены с помощью этой технологии, и установка такой камеры увеличит стоимость оборудования.

Низкое разрешение

WAAM обычно производит детали почти чистой формы с плохой обработкой поверхности. Поэтому поверхность детали необходимо обработать механической обработкой.

Ключевые проигрыватели WAAM и технологические приложения

WAAM3D

По состоянию на 2020 год рынок WAAM остается небольшим, и некоторые компании активно развивают эту технологию 3D-печати на металле.

WAAM3D, пожалуй, одно из менее известных имен в этой области, но компания провела обширное исследование, прежде чем вывести свою технологию на рынок.

WAAM3D была основана в 2018 для коммерциализации интеллектуальной собственности Университета Крэнфилда в области WAAM.

По данным компании, отсутствие цепочки поставок, а именно программных инструментов, оборудования, разработанного WAAM, сырья, обучения и услуг, препятствует заслуженному промышленному внедрению процессов WAAM, несмотря на доказанные преимущества для бизнеса. .

Компания стремится создать такую цепочку поставок и продвигать использование WAAM в аэрокосмической и оборонной, нефтегазовой, энергетической и ядерной отраслях.

На данный момент WAAM3D опубликовал несколько успешных приложений своей технологии.

Одна из них - задняя рама истребителя Eurofighter Typhoon компании BAE Systems. Титановая деталь размером 2,5 м x 1,5 м в плоской области поддерживает сдвоенные двигатели Eurojet EJ200, способные создавать тягу в сухом состоянии 60 кН (13 500 фунтов силы-сила).

Еще одна титановая деталь, рассчитанная на давление 1 м. судно, изготовленное для Thales Alenia Space. Используя WAAM для производства этого компонента, команда сэкономила более 200 кг материала на единицу и смогла объединить две части судна в одну.

Кроме того, по сообщениям, на изготовление детали потребовалось несколько дней - значительное сокращение времени выполнения заказа, поскольку на изготовление детали обычно уходит несколько месяцев.

Ранее в этом году WAAM3D завершила свой первый раунд финансирования серии A, который должен привести компанию к коммерциализация технологии WAAM.

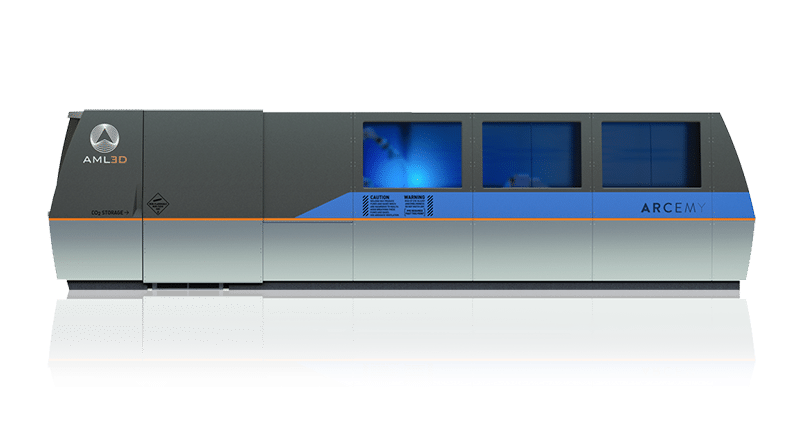

AML3D

Университет Крэнфилда вдохновил на создание еще одной компании:AML3D. Управляющий директор AML3D Эндрю Сэйлз учился в Cranfield и, очарованный потенциалом этой технологии, в 2014 году основал сервисное бюро WAAM в Австралии.

В 2019 году компания получила сертификат от глобального органа по аккредитации судоходной отрасли. Регистр Ллойда. После получения сертификата AML3D поставила морскому заказчику свою первую деталь:набор щелевых колец из мартенситной нержавеющей стали.

Детали традиционно выковываются и требуют дополнительной термообработки. Этот процесс увеличивает общее время выполнения заказа до шести-восьми недель. Такие изделия с длительным сроком выполнения должны храниться на инвентаризации или заменяться преждевременно.

Используя WAAM, AML3D смогла изготавливать кольца по той же цене, сократив время выполнения заказа до нескольких дней. Это критическое улучшение для кораблей, которые остаются в доке ограниченное время.

Для дальнейшего расширения своих возможностей компания в ближайшее время планирует открыть производство в Сингапуре. Это обусловлено спросом со стороны сингапурского морского узла, поскольку он является стратегическим узлом для торговых маршрутов судоходства.

Рамлаб

Аналогичным образом, лаборатория аддитивного производства в порту Роттердама (RAMLAB) использует WAAM для ускорения производства морских деталей. В 2017 году компания произвела фурор, напечатав на 3D-принтере полномасштабный прототип первоклассного судового гребного винта в мире.

WAAMpeller состоит из 298 слоев никелево-алюминиевого бронзового сплава и весит 400 кг. Деталь была завершена за семь месяцев, что продемонстрировало потенциал WAAM для оптимизации производства компонентов будущих судов.

В 2018 году Ramlab в сотрудничестве с Huisman Equipment начали еще один проект по 3D-печати крупного морского объекта. крановый крюк, весом около 1000 кг. Компания Huisman Equipment пошла еще дальше и распечатала на 3D-принтере, сертифицировала и установила крюк WAAM весом 36 000 кг, разработанный специально для использования в морских подъемных операциях.

MX3D

Одним из первых приложений, открывших миру технологию WAAM, стал напечатанный на 3D-принтере стальной мост, разработанный голландским стартапом MX3D.

Проект моста, начатый в 2018 году, занял больше года, но он продемонстрировал потенциал крупномасштабной металлической 3D-печати.

Совсем недавно команда MX3D использовала свою технологию для 3D-печати алюминиевой рамы велосипеда. Футуристический корпус был разработан с помощью программного обеспечения для генеративного дизайна и напечатан на 3D-принтере из двух частей за 24 часа, демонстрируя высокую скорость печати технологии WAAM от MX3D. MX3D также разработала «умную настройку приспособлений», которая, как сообщается, позволит легко подготовить любую нестандартную раму WAAM для езды.

Gefertec

Еще один игрок на арене WAAM - немецкая компания Gefertec. В 2017 году компания представила свою производственную технологию 3DMP®, которая является частью серии станков Gefertec GTarc AM.

Самая большая система включает 3-осевую систему для производства деталей объемом до 3 м3 с максимальной масса 3000 кг.

Что интересно в станках Gefertec, так это то, что они могут быть интегрированы с фрезерной системой. Это означает, что существует возможность создания гибридной системы, в которой технология 3DMP® используется для создания детали, которая затем сразу же обрабатывается.

Одним из примеров использования технологии Gefertec является 3D-печать металлической крышки подшипника колесной пары локомотива. Эта модель локомотива была принята на вооружение в 1960-х и 1970-х годах, а это означает, что бывает сложно закупить запасные части, которые часто бывают недоступны.

В результате доставка компонента традиционно занимала до девяти месяцев, и в это время локомотив выходил из строя, что приводило к высоким затратам.

Gefertec's Для изготовления этой запчасти использовался 3D-принтер, и проект, от первоначального проектирования до обратного проектирования и производства, был завершен в течение двух месяцев. Хотя это был первый выпуск детали, при наличии установленного процесса можно еще больше сократить время выполнения заказа, потенциально до нескольких недель.

WAAM - жизнеспособный вариант для крупномасштабного аддитивного производства металла

При использовании относительно новой технологии, такой как WAAM, для разработки приложений требуется время, а преимущества ощутимы во всей отрасли. Тем не менее, мы видим рост спроса на большие металлические компоненты, напечатанные на 3D-принтере, что позволяет предположить, что внедрение WAAM будет ускоряться.

В конечном итоге очевидно, что WAAM трансформирует способ производства крупных металлических деталей, предоставляя компаниям возможность более быстрого и экономичного метода производства.

3D печать

- Аддитивное производство против субтрактивного производства

- Преимущества аддитивного производства

- Обзор рабочих процессов аддитивного производства

- Интервью с экспертом:генеральный директор MELD Manufacturing Нанси Хардвик о раскрытии потенциала аддитивного произ…

- Аддитивное производство металлов:5 вопросов, которые следует задать потенциальному поставщику металлическо…

- Подкаст по аддитивному производству, эпизод 3

- Подкаст первого эпизода по аддитивному производству

- Аддитивное производство в потребительских приложениях

- Аддитивное производство в электронике

- Аддитивное производство в аэрокосмической отрасли