Композитные материалы, напечатанные на 3D-принтере, с 60% волокна, менее 1% пустот

«Наша главная цель - производить структурные композиты из непрерывных волокон для промышленности», - говорит соучредитель 9T Labs (Цюрих, Швейцария) Джованни Каволина. «Если вы поговорите с людьми, которые производят детали из углепластика (полимера, армированного углеродным волокном), большинство из них не верят, что можно достичь сверхнизкого содержания пустот или хорошей прочности на межслойный сдвиг (ILSS) между слоями с помощью непрерывной волоконной 3D-печати». Однако 9T Labs разработала запатентованный пост-процесс, который устраняет пустоты. «Теперь мы можем печатать на 3D-принтере композиты из непрерывных волокон с отличной адгезией между слоями и содержанием пустот менее 1 процента, что составляет конкуренцию композитам, производимым традиционным способом».

Начиная с ETH Zurich

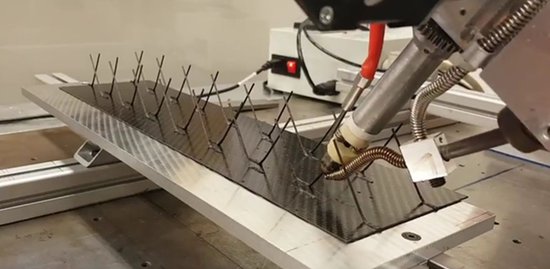

9T Labs начала с исследовательского проекта в Лаборатории композитных материалов и адаптивных структур (CMAS) Швейцарского федерального технологического института в Цюрихе (ETH Zurich). Cavolina и соучредители 9T Labs Мартин Эйхенхофер и Честер Хаувинк разработал композитную печатающую головку, «которую мы установили на роботизированный манипулятор и изготовили решетчатые стержни для сверхлегких многослойных конструкций, предназначенных для аэрокосмических приложений», - объясняет Каволина.

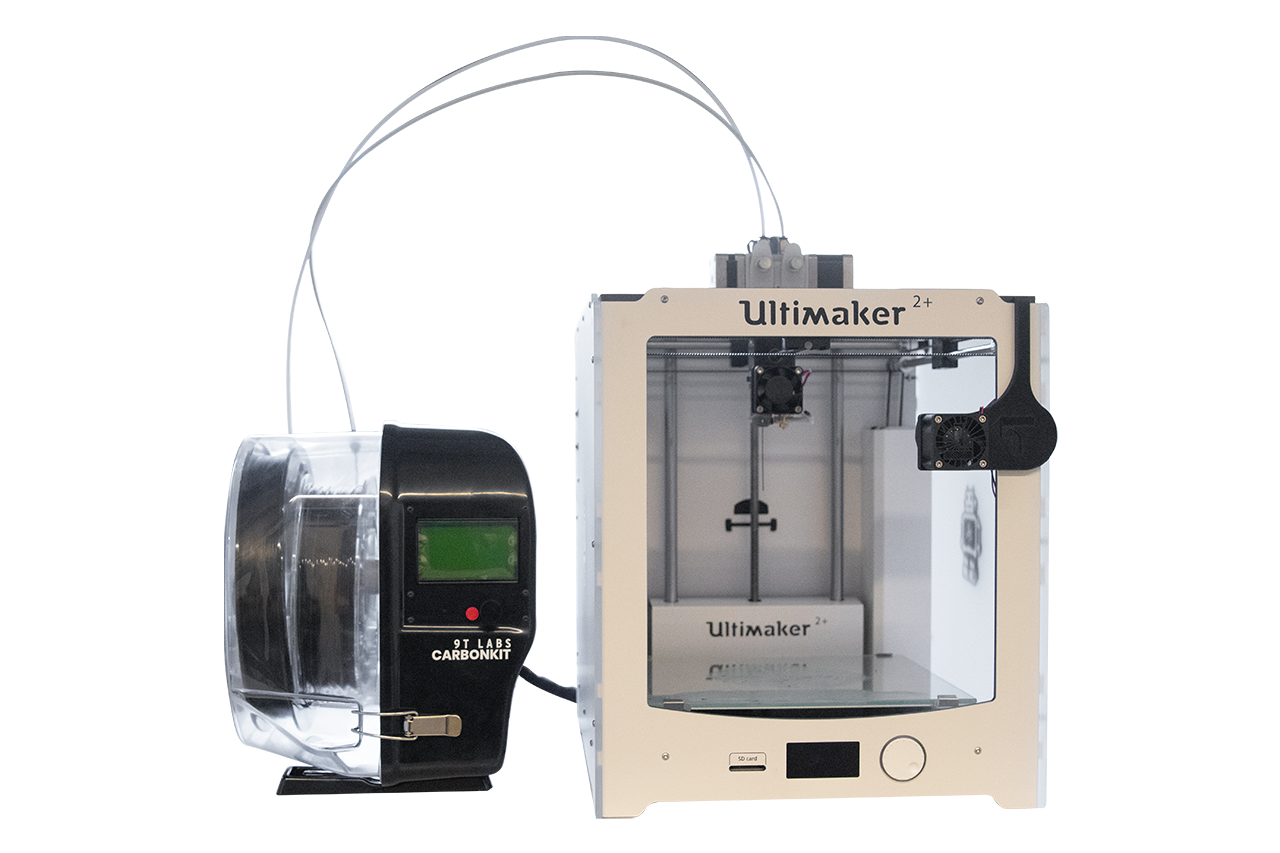

CarbonKit был продуктом с ограниченным выпуском, который позволял стандартным принтерам FDM использовать непрерывное углеродное волокно, но еще не был правильным решением для производства конкурентоспособных по стоимости промышленных конструктивных деталей из углепластика. ИСТОЧНИК | 9T Labs.

CarbonKit

Таким образом, 9T Labs была основана в начале 2018 года, чтобы доказать концепцию 3D-печати монолитных ламинатов из углепластика, которые могут удовлетворить потенциальные потребности клиентов. «Нашим следующим шагом был CarbonKit», - говорит Каволина. Это продукт, представленный в CW Статья от марта 2019 года «Внедрение 3D-печати на основе непрерывного волокна в производство». CarbonKit превращает 3D-принтеры Ultimaker или Prusa в систему, способную печатать с использованием непрерывного углеродного волокна. «Это позволяет вам использовать существующие принтеры в сочетании с нашей печатающей головкой, нитями и программным обеспечением для размещения непрерывных волокон, в зависимости от нагрузки, с 50-процентным объемным содержанием углеродного волокна, а не 30-процентным, что было нормой для 3D-печати CFRP. , - добавляет он.

Каволина объясняет, что, хотя интерес к этому продукту был довольно большим, «мы обслужили только 25 клиентов. Мы сохранили этот продукт в ограниченном количестве, потому что мы поняли, что с помощью только одноэтапного процесса FDM [моделирования наплавленного осаждения] невозможно получить конструкционные детали конечного использования для промышленных аэрокосмических приложений, которые также были бы конкурентоспособны по стоимости с текущими технологиями ».

Однако с помощью CarbonKit 9T Labs установила ценные отношения с клиентами. «Мы смогли узнать, что компании ожидали и в чем нуждались, даже несмотря на то, что эти детали было невозможно произвести с помощью CarbonKit», - объясняет он. «Консолидация на месте действительно возможна с FDM, но для этого потребуются гораздо более сложные машины, которые являются непомерно дорогими. Итак, мы создали двухэтапный процесс с консолидацией после печати ».

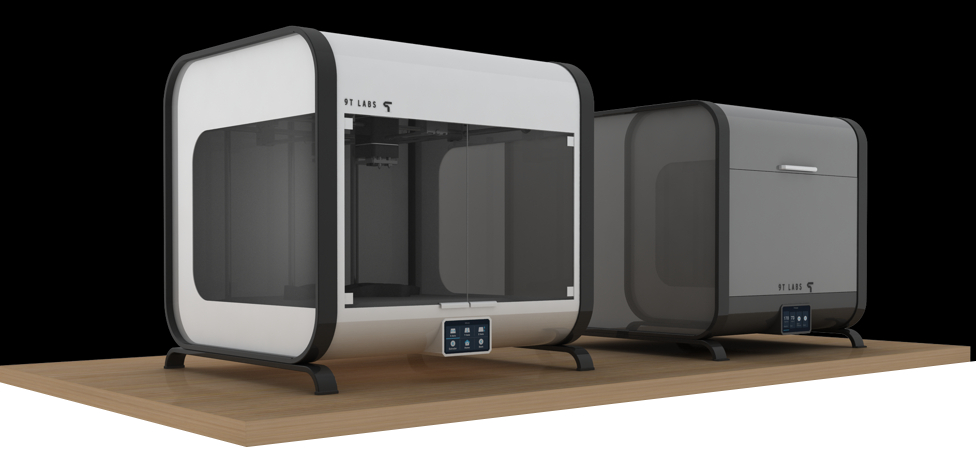

С помощью Red Series компания 9T Labs достигла 3D-печатных структур из углепластика с> 50% объема волокна и <1% пустот по доступной цене по сравнению с существующими методами производства композитов. ИСТОЧНИК | 9T Labs.

Красная серия, двухэтапный процесс

Это подводит нас к тому, где сегодня находится 9T Labs. «Мы коммерциализируем серию Red, которая состоит из двух блоков:классического блока печати FDM с запатентованной печатающей головкой и смежного блока Fusion для постобработки», - поясняет Каволина. «Мы не достигаем полной консолидации на месте во время печати, а вместо этого печатаем, а затем консолидируем во втором процессе. По сути, мы печатаем преформу, которая помещается в блок плавления для последующего уплотнения с использованием высокой температуры и давления для достижения объемного содержания волокна более 50 процентов с пустотами менее 1 процента. Этот двухэтапный процесс обеспечивает аэрокосмическое качество по доступной цене ».

На данный момент в Red Series используются термопластические материалы. «Мы печатаем углеродное волокно с помощью PEI, PEKK, PA (нейлона), а также имеем опыт работы с полипропиленом», - говорит Каволина. Red Series - это система с открытыми материалами? «Единственный способ быть конкурентоспособным по стоимости - это использовать существующие материалы в новом производственном процессе», - объясняет он. «Если вы придумываете собственный материал с нуля, вы исключаете возможность его серийного производства. По соображениям безопасности и надежности цепочки поставок серийные производители не будут полагаться на небольшую компанию в отношении своих материалов. Таким образом, мы позволяем нашим клиентам использовать имеющиеся у них запасы материалов, убедившись, что материалы работают в нашей системе ». Он объясняет, что 9T Labs тестирует материалы, чтобы убедиться, что сырье соответствует определенным требованиям, и определяет наилучшие параметры для печати.

А как насчет открытого программного обеспечения? «Наше программное обеспечение для печати сочетается с программным обеспечением для моделирования конструкций», - говорит Каволина. «Как инженер замечательно размещать волокна там, где это необходимо, но как вы можете быть уверены, что именно здесь они должны быть размещены? Наше программное обеспечение дает свободу проектирования, а затем перекрестную проверку с помощью структурного моделирования. Другое направление - определить ориентированную на волокна компоновку в структурном моделировании, а затем преобразовать ее в траекторию печати в нашем программном обеспечении. Мы используем существующего, проверенного и известного партнера для FEA, который работает в фоновом режиме. Вы также можете напрямую спроектировать деталь в САПР, а затем загрузить этот файл в нашу программу. Здесь вы решаете, где вам нужно углеродное волокно, а где достаточно чистого полимера ».

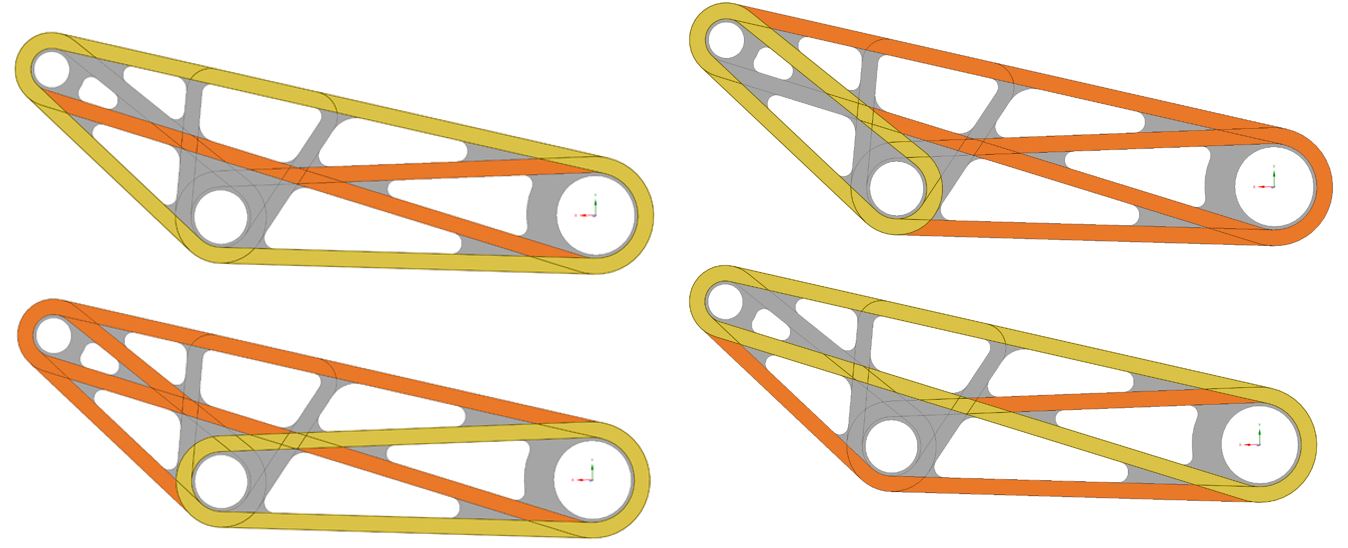

Этот кронштейн из углепластика и качающийся рычаг для неавиационно-космических применений фактически соответствуют требованиям аэрокосмического ламината и имеют более 40 слоев - каждый слой с разной ориентацией волокон, чтобы использовать анизотропию и оптимизировать конструктивные детали, которые ранее были невозможны. ИСТОЧНИК | 9T Labs.

Приложения

9T Labs занимается аэрокосмической отраслью (на данный момент интерьер), биомедицинской и промышленной автоматизацией (например, упаковочные машины), а также досугом / роскошью (например, автоспорт, спортивная обувь, очки). На этом последнем рынке, по словам Каволины, «нужны конструкционные композиты, но требования не такие строгие, как в аэрокосмической отрасли». Он цитирует коромысло, показанное выше. «Это кронштейн для конструкции, не относящейся к аэрокосмической отрасли, которая представляет собой конструктивную конструкцию, которую вы можете оптимизировать с помощью нашей технологии», - поясняет он. «Он сделан из алюминиевой детали, топология которой оптимизирована для снижения веса за счет ориентации углеродных волокон в соответствии со случаем нагрузки. Вы можете сэкономить, потому что вы можете уменьшить количество используемого углеродного волокна по сравнению с другими процессами композитных материалов. Вы не можете сделать это другими способами, потому что с помощью других методов невозможно ориентировать каждое волокно так, как вам нужно, в высоком разрешении ».

Четыре различных слоя непрерывного углеродного волокна чередуются по всей толщине кронштейна из углепластика, напечатанного с помощью 9T Labs Red Series. ИСТОЧНИК | 9T Labs.

Каволина отмечает, что этот качающийся рычаг состоит из более чем 40 слоев волокна и полимера, «и мы можем иметь различную ориентацию волокон в каждом слое. Мы попробовали четыре разных компоновки, не ограничиваясь квазиизотропной. Эта свобода позволяет нам использовать анизотропию композитов для дальнейшей оптимизации структуры конечного использования. Это было бы невозможно сделать с помощью других существующих методов производства ».

Он также отмечает, что 3D-печать углепластиком - это автоматизированный процесс по сравнению с ручной укладкой. «Наша технология значительно сокращает ручной труд за счет автоматизированного простоя», - говорит Каволина. «С нашей технологией вы просто печатаете, объединяете и готово».

Red Series печатает более мелкие, сложные, монолитные преформы из углепластика, которые затем консолидируются на втором этапе для масштабируемого серийного промышленного производства. ИСТОЧНИК | 9T Labs.

Размер печати Red Series, скорость и полный запуск

Серия Red предназначена для небольших монолитных деталей для серийного производства с областью печати 350 на 300 миллиметров. «Здесь мы видим на данный момент самую высокую добавленную стоимость для наших клиентов», - поясняет Каволина.

А как насчет скорости печати? «Мы очень конкретно говорим о производстве в ближайшие 1-2 года от 4000 до 8000 деталей в год для разных клиентов, что достигается с помощью сдвоенных блоков Red Series», - говорит Каволина. «Поскольку мы отделили производство сложных детализированных преформ от консолидации, теперь можно быстро увеличить объем производства».

«Мы потратили много времени на анализ структуры затрат нашего процесса, включая затраты на оборудование, рабочую силу и материалы», - отвечает он. «У нас доступная структура стоимости оборудования и автоматизированный процесс предварительной формовки. Мы используем наиболее доступные и эффективные материалы, а затем уменьшаем количество материала, необходимого для ориентации волокон в зависимости от нагрузки и оптимизации конструкции. Мы тесно сотрудничаем с нашими партнерами в области структурного моделирования и моделирования процессов и видим, что оно будет и дальше развиваться как значительная часть производственной цели использования технологии цифровых двойников, позволяющей подключать и играть с производственными линиями и ячейками 4.0 ».

Красная серия будет запущена в 2020 году. «Сейчас мы оцениваем ее в рамках наших программ сотрудничества с производственными партнерами. Мы сертифицируем с ними детали и процессы, поэтому они зарезервировали первые слоты для машин Red Series и будут использовать их для производства своих конечных продуктов ».

Смола

- Армирование деталей, напечатанных на 3D-принтере, с помощью эффективной трассировки волокна:часть 1

- Часть недели - штатив, напечатанный на 3D-принтере, с опорами из сплошного углеродного волокна

- Переработка:армированные непрерывным волокном термопластические композиты с переработанным поликарбонато…

- Компаунды из коротких углеродных волокон расширяют возможности термопластичных композитов

- Композитные материалы TxV Aero соответствуют стандартам AS9100

- Hexcel сотрудничает с Lavoisier Composites, Arkema

- Утилизация композитов - больше никаких оправданий

- Covestro запускает производство термопластов из непрерывного волокна Maezio

- Непрерывное производство волокна (CFM) с использованием композитов moi

- Композитные материалы для 3D-печати с непрерывным волокном