Многофункциональные эпоксидные составы показывают потенциал для будущего производства композитов

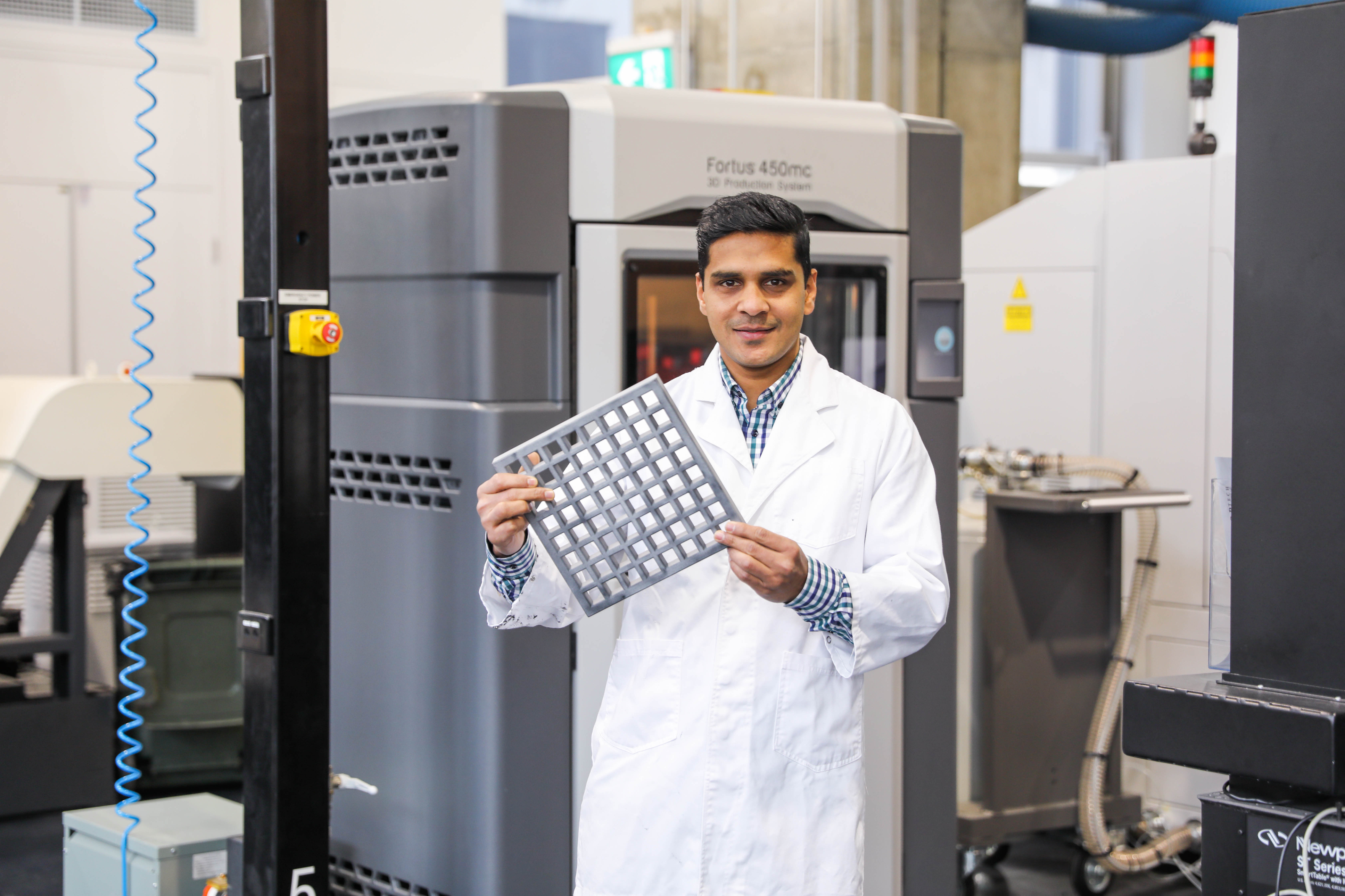

Доктор Нишар Хамид, старший научный сотрудник Технологического университета Суинберна, держит прототип экрана, напечатанный на 3D-принтере, на фабрике будущего в Суинберне. Фото:Технологический университет Суинберна

Одной из проблем, связанных с трехмерной печатью композитных материалов и другими производственными процессами с точки зрения дальнейшего масштабирования до более крупных приложений, является время, необходимое для отверждения композитных деталей. Одно решение может быть найдено в исследованиях быстротвердеющей системы полимерной матрицы с улучшенными добавками.

В недавно опубликованном исследовании исследователей из Технологического университета Суинберна (Мельбурн, Австралия) в сотрудничестве с исследователями из Университета Дикина (Джилонг, Австралия) рассматривалось использование сольват-ионных жидкостей (SIL) - добавок, которые объединяют растворитель с солью металла - как катализатор, позволяющий сократить время отверждения и снизить температуру отверждения эпоксидных смол. Согласно статье, другие типы ионных жидкостей использовались в качестве добавок к пластмассам в течение некоторого времени, но уровни SIL являются относительно новым классом этих жидкостей и все еще изучаются.

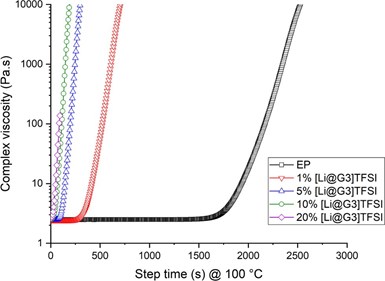

Рис. 1. Реологические профили отверждения эпоксидной смолы с использованием различных добавок ионной жидкости. (Nishar Hameed et al., ACS Appl. Polym. Mater.2020, 2, 2651-2657) Авторское право 2020, Американское химическое общество.

Фото:Технологический университет СуинбернаДля этого исследования исследователи добавляли различные количества (от 1% до 20%) SIL в комбинации с отвердителем в эпоксидную матрицу и нагревали до температуры плавления. В документе сообщается, что эпоксидная система без добавок затвердевает примерно за 31 минуту при 100 ° C; Добавление только 1% по весу добавок SIL привело к сокращению времени отверждения на 80% и меньше для больших количеств SIL (см. рис. 1). Согласно исследованию, этот тип улучшенной эпоксидной смолы демонстрирует потенциал для ускорения и ускорения процессов 3D-печати и производства других композитов в больших объемах.

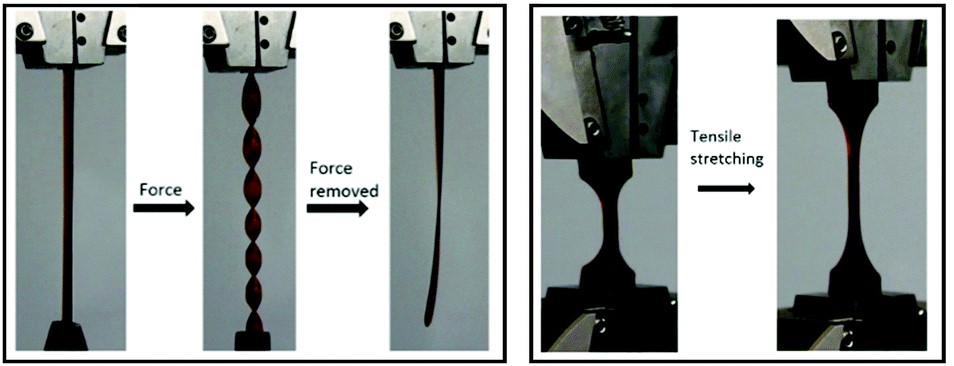

Кроме того, более быстрое время отверждения было не единственным свойством, наблюдаемым исследовательской группой у эпоксидной смолы с повышенным уровнем SIL. По словам доктора Нишара Хамида из Суинберна, старшего научного сотрудника, который руководил проектом и является автором статьи, этот проект вырос из исследований, над которыми он работал более 10 лет, исследуя взаимодействия ионных жидкостей с эпоксидными смолами. и другие полимеры. В своем первоначальном исследовании Хамид и его команда вообще не стремились к быстрому отверждению, но обнаружили, что увеличение ионной жидкости превращает традиционно хрупкие эпоксидные полимеры в гибкий и формуемый материал (см. Рис. 2).

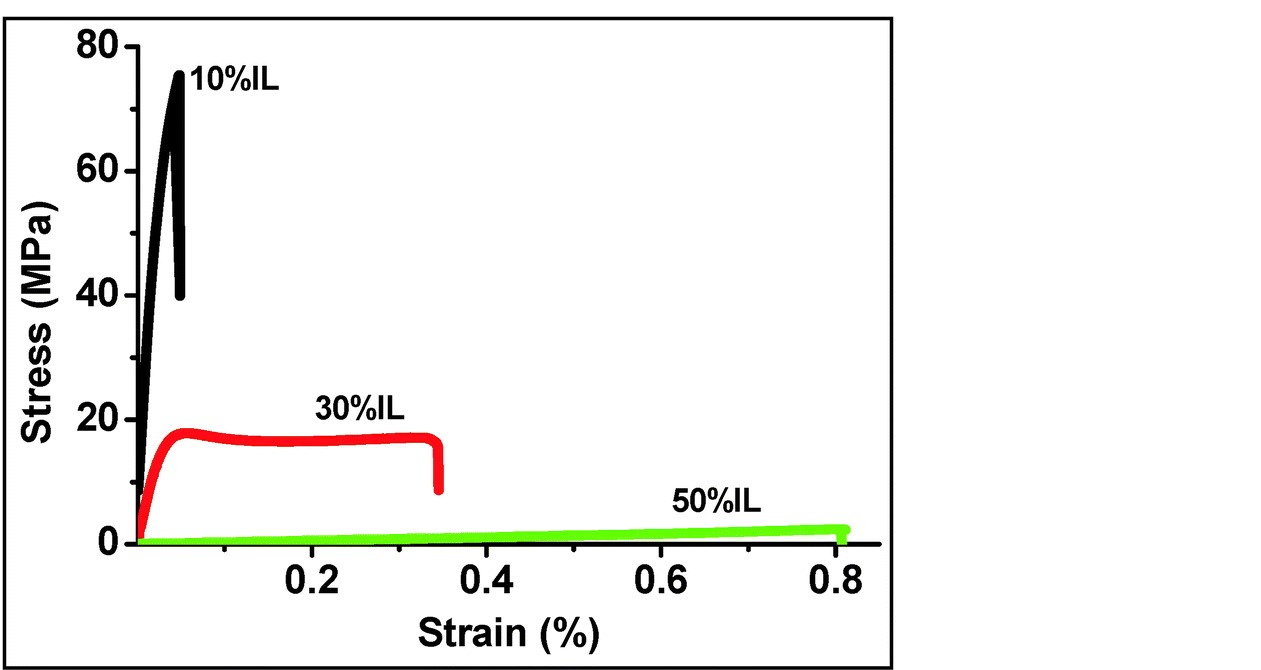

«Мы обнаружили, что эпоксидная смола может вести себя как эластичный, пластичный термопласт, при комнатной температуре, а также как растяжимый эластомер», - говорит Хамид. «Используя экспериментальный и теоретический подход, мы определили механизм обратимой передачи заряда, позволяющий эпоксидной сети быть гибкой». (См. Рис. 3.)

Основываясь на этом открытии, Хамид и его команда из Суинберна в сотрудничестве с командой доктора Люка Хендерсона из Университета Дикина исследовали, обладают ли сольватно-ионные жидкости схожими свойствами гибкости.

Рис. 3. Механические свойства при растяжении интеллектуальных, многофункциональных пластичных термореактивных материалов при различных концентрациях ИЖ, а также их внешний вид и поведение при комнатной температуре; твердые и хрупкие (10%), пластичные и гибкие (30%), растяжимые и эластомерные (50%). (Нишар Хамид и др., Chem. Commun., 2015, 51, 9903-9906)

Фото:Технологический университет Суинберна«Открытие быстрого отверждения эпоксидной смолы с сольват-ионной жидкостью было случайным», - признает Хамид. По его словам, исследователи поняли из первых испытаний, что процесс шел «слишком быстро», а это означает, что эпоксидные смолы затвердевали намного быстрее, чем обычно, и больше, чем предполагалось. «Затем нам пришлось работать с рядом ионных жидкостей, различных концентраций и условий процесса, чтобы настроить механизм быстрого отверждения и связанные с ним физические свойства», - говорит он.

«Скорость отверждения для нашей новой рецептуры смолы увеличилась в 72 раза по сравнению с эталонной смолой, - говорит он, - а в некоторых композициях реакция была [настолько] чрезвычайно быстрой, что мы не могли ее измерить. Лечение было завершено до того, как мы смогли провести какое-либо тестирование ».

Примечательно, добавляет Хамид, что такой подход не только увеличивает скорость отверждения, но также снижает температуру отверждения смолы, указывая на потенциальную экономию энергии в производственных процессах с использованием этой матрицы.

Перспективы применения в крупносерийном производстве композитов

Все еще необходимы дополнительные исследования, прежде чем эти смолы будут готовы покинуть лабораторию. «Прежде чем перейти на коммерческий путь, мы должны решить некоторые фундаментальные проблемы, связанные с быстрым производством материалов. Например, в быстроотверждаемых композитах реакции сшивания эпоксидной смолы происходят в течение нескольких секунд с быстрыми циклами нагрева-охлаждения и процессами формования-извлечения из формы, что приводит к вызванным процессом напряжениям », - говорит Хамид.

Чтобы решить эти проблемы, он и его команда работают над комбинированным подходом, основанным на экспериментальном и вычислительном моделировании, для выявления и устранения любых недостатков. «Это критически важно для целостности и эффективности композитных конструкций и связанных с ними производственных процессов», - говорит он.

В будущем Хамид видит потенциал для быстротвердеющих эпоксидных смол с повышенным уровнем полноты безопасности (SIL) в аддитивном производстве композитов, которому, по его словам, часто препятствует медленная обработка материалов, и эту проблему легко решить с помощью быстроотверждаемых смол. «Мы разрабатываем рецептуры, которые можно отверждать за считанные секунды с помощью стереолитографической техники, что позволяет сократить время производства деталей», - добавляет он.

Другие оцениваемые процессы производства композитов включают в себя инфузию, литье с переносом смолы (RTM) и другие формы автоматизации, а также адаптацию для систем препрега и использование в быстросохнущих красках на эпоксидной основе, поверхностных покрытиях и проклейке. По словам Хамида, гибкость систем смол также позволит использовать их при термоформовании, что обычно затруднительно для композитных ламинатов на основе термореактивных материалов.

«Аддитивное производство (в том числе автоматизация композитов) наряду с быстроперерабатываемыми полимерами, по прогнозам, станет будущим крупносерийного производства композитов, а также серийного производства композитных деталей», - добавляет он. «Смолы и препреги быстрого отверждения имеют решающее значение для этого подхода, когда нам нужны материалы, которые должны быть готовы за считанные секунды, если это возможно».

На заводе 3D-печати и быстрого создания прототипов Swinburne'sFactory of the Future ведутся исследования, а также передовые исследования и разработки в области поверхностного покрытия в Центре инженерии поверхностей ARC для перспективных материалов (ARC SEAM).

Хамид говорит:«Это даст возможность объединить возможности и опыт из многих различных областей, чтобы в конечном итоге решить производственные проблемы для композитных отраслей».

Полные результаты и выводы см. В полной версии статьи, опубликованной в выпуске ACS Applied Polymer Materials от 10 июля 2020 г. .

Смола

- Ниобий - материал для инноваций с большим потенциалом будущего

- Henkel предлагает платформу материалов для аддитивного производства

- Total Composite Solutions (TCS) запускает раствор эпоксидного препрега для аэрокосмической промышленности

- Быстрое производство индивидуальных композитных заготовок

- Techsil выпускает прозрачный эпоксидный клей для композитных подложек

- Rhodes Interform производит композитный пресс для AMRC

- Дизайн для производства печатных плат

- Производство печатных плат для 5G

- Обоснование использования 5G в производстве

- Что ждет производителей?