Lanxess, Kautex Textron исследуют D-LFT для аккумуляторных отсеков электромобилей

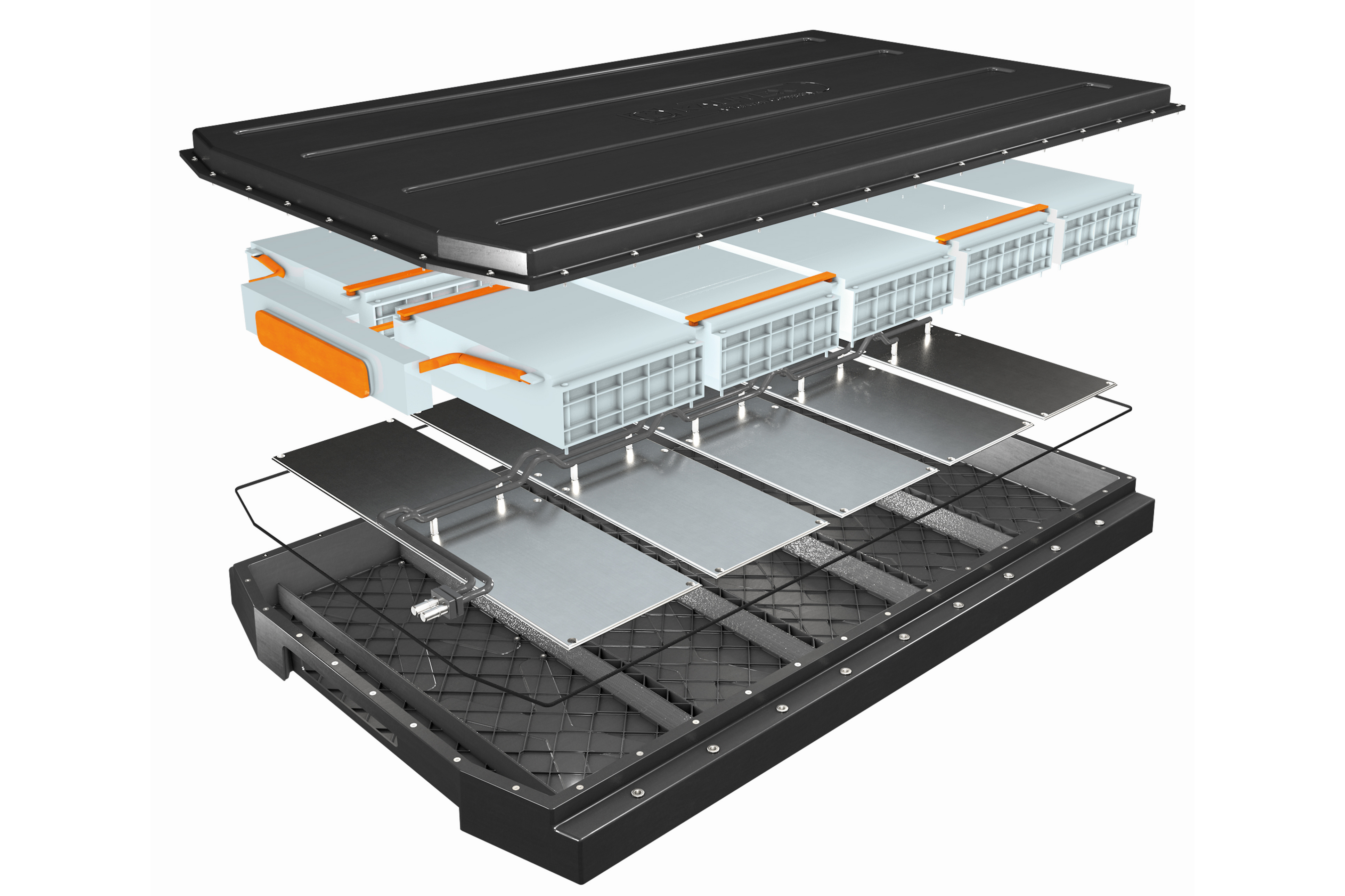

Компания специальной химии Lanxess (Кельн, Германия) и Kautex Textron GmbH &Co. KG (Бонн, Германия), компания Textron Inc. (Провиденс, Род-Айленд, США), в течение нескольких лет сотрудничали, чтобы продемонстрировать преимущества технических термопластов перед Металлы в корпусах аккумуляторных батарей для электромобилей (электромобилей) с точки зрения снижения веса и стоимости, функциональной интеграции и характеристик электрической изоляции. Вместе компании разработали демонстратор технологий, близких к серийному, в рамках технико-экономического обоснования. При длине и ширине около 1400 миллиметров каждая система представляет собой крупноформатную цельнопластиковую часть корпуса с массой в килограммах, измеряемой двузначными цифрами.

«В качестве первого шага мы полностью отказались от использования металлических армирующих конструкций, доказав, что мы можем коммерчески производить эти сложные и большие компоненты», - объясняет Феликс Хаас, директор по разработке продукции в Kautex Textron. В будущем Kautex и Lanxess хотят использовать результаты сотрудничества для участия в проектах по развитию серийного производства с производителями автомобилей.

Демонстрационный образец был разработан на базе аккумуляторного отсека электромобиля C-сегмента. Он состоит из поддона корпуса с противоударной структурой, крышки корпуса и противоподкатной (нижней) защиты. Компоненты корпуса могут быть изготовлены в одноступенчатом процессе прямого формования из термопласта с длинными волокнами (D-LFT). Компания Lanxess оптимизировала свою смолу Durethan B24CMH2.0 PA6 в качестве материала для формовочной смеси D-LFT; Kautex Textron соединяет PA6 для технологической обработки с ровницей из стекловолокна. Термопласт Lanxess ’Tepex dynalite, армированный непрерывными волокнами, применяется в качестве усиления конструкции корпуса. «Этот процесс обеспечивает более короткое и, следовательно, более экономичное время цикла, чем процессы, в которых обрабатывается сталь или алюминий», - поясняет Хаас.

Сегодня, по словам Lanxess, корпуса для высоковольтных батарей в основном изготавливаются из экструдированной стали или алюминиевых профилей. В зависимости от класса автомобиля длина и ширина корпуса могут превышать 2000 или 1500 миллиметров соответственно. Размер, количество компонентов и многочисленные этапы изготовления и сборки делают металлические корпуса очень дорогостоящими. Например, сложные конструкции, изготовленные из профилей стренгового пресса, требуют выполнения множества второстепенных операций, таких как сварка, штамповка и клепка. Кроме того, металлические компоненты должны быть защищены от коррозии на дополнительном этапе процесса катодным покрытием погружением.

«С другой стороны, пластмассы могут полностью использовать свободу дизайна. За счет интеграции таких функций, как застежки и компоненты терморегулирования, количество отдельных компонентов батарейного отсека может быть значительно уменьшено. Это упрощает сборку и логистику, что снижает производственные затраты », - говорит доктор Кристофер Хофс, менеджер проекта e-Powertrain в Lanxess.

Корпуса высоковольтных аккумуляторных батарей также должны соответствовать множеству высоких технических требований, включая высокую жесткость и прочность, поглощение энергии в случае аварии, огнестойкость и интеграцию корпусов в конструкцию транспортного средства, и это лишь некоторые из них. Lanxess сообщает, что пластмассы могут удовлетворить многие из этих потребностей. Материал устойчив к коррозии и имеет электрическую изоляцию, что снижает риск короткого замыкания в системе. Низкая плотность пластмасс и их потенциал для облегчения конструкции также приводят к значительно более легким корпусам, что, в частности, способствует расширению ассортимента электромобилей.

«Мы продолжаем работать вместе над оптимизацией производства и конструктивного дизайна компонентов. Цель состоит в том, чтобы выполнить большую часть работ по разработке виртуально, чтобы сократить расходы на проектирование прототипа и сократить время вывода на рынок компонентов будущих серий », - говорит Хофс.

Смола

- Сертификация ISO 26262 для компонентов программного обеспечения

- UL:Тестирование пластиковых компонентов на воспламеняемость

- ПЭТ со стеклянным наполнением для компонентов экстерьера автомобилей

- Lanxess добавляет две новые производственные линии для композитного материала Tepex

- Материалы:инженерные соединения, армированные длинными волокнами, для компонентов медицинского оборудовани…

- Собственное соединение TPE для электронных компонентов премиум-класса

- PPA, армированный углеродным волокном, для конструкционных автомобильных и электронных компонентов

- Lanxess предлагает услуги по пигментам для биоразлагаемых пластиков

- LANXESS расширяет производственные мощности по производству термопластичных композитов, армированных непрерыв…

- Материалы для компонентов Invar 36