Способы изготовления титановых стержней

Способы изготовления титановых стержней

Титановые стержни прутки круглого сечения изготавливаются из коррозионно-стойкого материала с одним из самых высоких показателей удельной прочности среди всех металлов. Благодаря износостойкости, коррозионной стойкости, жаропрочности и немагнитным свойствам титановых стержней он используется в основных частях оборудования, корпусе вала, твердых деталях, смесительном валу и т. Д.

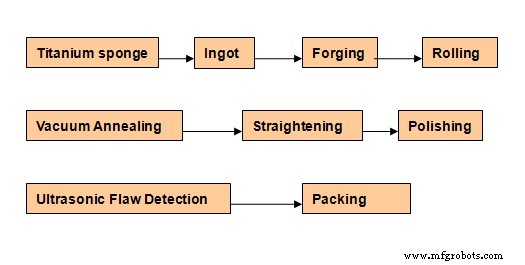

Способы производства титановых стержней

Характеристики титановых стержней

Кроме того, титановые стержни обладают характеристиками высокой прочности, хорошей ударной вязкости, низкого модуля упругости, совместимости с человеческим телом и широко используются в медицинской промышленности.

Материал для ковки титанового стержня - это в основном чистый титан и титановый сплав различного состава, а исходное состояние материала - титановый стержень . , титановый слиток , металлический порошок и жидкий металл.

Отношение площади поперечного сечения металла до деформации к площади поперечного сечения после деформации называется коэффициентом ковки. Правильный выбор коэффициента ковки, разумной температуры нагрева и времени выдержки, разумной начальной температуры ковки и конечной температуры ковки, разумной деформации и скорости деформации тесно связаны с улучшением качества продукции и снижением затрат.

обработка титанового стержня

Обычно в поковках малого и среднего размера в качестве заготовок используются круглые или квадратные стержни. Если зернистая структура и механические свойства прутка однородны и хороши, форма и размер точны, а качество поверхности хорошее, это удобно для массового производства. Если температура нагрева и условия деформации контролируются должным образом, высококачественная поковка может быть откована без большой деформации поковки.

На самолете: титановый сплав . в основном используется для изготовления основных силовых элементов, таких как балки, шасси, ступицы и шарниры. Титановый сплав в основном используется для изготовления переходных колец, скребковых вентиляторов, дисков компрессора и лопаток двигателя.

Как уменьшить давление ковки?

Если при обработке стержней из титанового сплава используется обычный метод ковки поскольку диапазон температур ковки составляет всего около 100 градусов Цельсия, сила возмущения деформации резко возрастает с падением температуры заготовки во время процесса ковки, и требуется ковочный пресс большой мощности.

Для изготовления сегментов титановых стержней необходимо использовать только одну вторичную имитацию, чтобы уменьшить давление ковки. В результате легко перейти к краю высокопрочной волны посередине, что увеличивает сложность наполнения с высоким содержанием глютена.

стержень из титанового сплава

С этой целью требуются эффективные технологические меры, такие как повышение температуры перекрестного нагрева перекладины для уменьшения перепада температуры; использование смазки для стекла для предотвращения загрязнения поверхности и улучшения текучести металла. Эффективно добавить босса позиционирования процесса. Первый обжиг используется для ковки обшивки двумя обжигами, а высокопрочная канавка устанавливается на нижней форме с помощью установочного выступа.

Благодаря расположению выступа время контакта металла, заполняющего часть с высоким содержанием глютена, со стенкой формы, замедляется охлаждающий эффект формы и улучшается заполняющая способность титанового стержня. На паре молотов 25 т-м можно успешно выковать титановые стержни «квадратного» самолета длиной 1395 мм и площадью проекции 0,2 квадратных метра.

Электрохимическая полировка

Титановая планка обработка и прокатка предназначены для получения яркого внешнего вида путем шлифования деталей и абразивов в разбавленной кислоте или разбавленной щелочи с эмульгатором (или ингибитором коррозии) и после вращения барабана. Он подходит для работы с мелкими деталями, а также с деталями, которые трудно полировать и полировать. Правильный выбор стандартов прокатки повышает производительность и качество.

титановые стержни

1. Форма барабана

Форма барабана включает круг, шестиугольник, восьмиугольник и т. д., и многоугольник удобен. Это связано с тем, что радиус стенки ствола не равен оси, и есть определенная точка зрения, поэтому катанные детали легко меняют ориентацию, увеличивается время взаимного столкновения, шлифование равномерное, а эффективность высока, так что крутящий момент может быть сокращен.

2. Весы барабана

Длина шаблонного барабана 600-800 мм. Второй шаблон - 800-1500 мм, что обычно лучше. Это связано с тем, что давление и трение деталей в барабане велики, поэтому объем резания также увеличивается. Однако для тех частей, которые подвергаются давлению и деформации, можно использовать небольшой ролик, а длину ролика можно увеличить.

1) Данные ролика

Между скоростью вращения барабана и степенью соскабливания детали существует прямая связь, то есть чем выше скорость вращения, тем сильнее режется металл. внешний вид. Однако, когда скорость превышает определенный верхний предел, она упадет. Когда скорость вращения слишком высока, центробежная сила детали в барабане увеличивается, а сила трения уменьшается. Скорость обычно регулируется на уровне 45 об / мин.

2) Абразивные материалы и растворы для прокатки

К подвижным абразивам относятся пемза, кварц, гранитные углы, ракушки, железные опилки и керамическая стружка. Размер абразивных частиц должен быть больше или меньше каждого отверстия элемента. Количество содержимого барабана также является важным фактором, влияющим на качество сельскохозяйственной поверхности детали. Объем барабана внутри обычно составляет 70% от объема барабана. Для более тяжелых титановых стержней для обработки титановых деталей или деталей с резьбой нагрузку следует контролировать на уровне 80–90%.

Раствор в барабане следует добавлять примерно до 95% объема барабана. (Примечание:при добавлении кислотного раствора в барабан сначала следует добавить воду, а затем добавить кислоту, чтобы избежать коррозии деталей в процессе прокатки из-за увеличения времени и постепенного уменьшения концентрации внутреннего раствора)

Следовательно, через определенные промежутки времени концентрацию раствора следует менять и заменять, а время прокатки не должно быть слишком большим, иначе детали будут повреждены. То есть используйте щетку для удаления заусенцев, мокроты, остатков масла и коррозионных отложений с внешней стороны детали и придания ей определенного блеска. Следует отметить, что упругие, жесткие или тонкостенные детали необходимо своевременно снимать после окончания прокатки. В противном случае это приведет к проникновению водорода или частичной чрезмерной коррозии.

Заключение

Спасибо за то, что прочитали нашу статью, и мы надеемся, что она поможет вам лучше понять методы производства титановых стержней . . Если вы хотите узнать больше о титановых стержнях , вы можете посетить Advanced Refractory Metals ( ARM ) для получения дополнительной информации.

Advanced Refractory Metals со штаб-квартирой в Лейк-Форест, Калифорния, США. ( ARM ) Является ведущим производителем и поставщиком тугоплавких металлов по всему миру и обеспечивает клиентов высококачественными тугоплавкими металлами, такими как вольфрам, молибден, тантал, рений, титан, и цирконий по очень конкурентоспособной цене.

Металл

- Применение титана в часах

- Способы приготовления танталового порошка

- Титановые теплообменники

- Технология ковки титанового сплава

- Преимущества титановых застежек

- Медь, плакированная титаном, и методы ее производства

- 5 применений титановых стержней, о которых вы могли не знать

- Сравнение популярных методов производства деталей из углеродного волокна

- Советы по производству:методы оптимизации производства

- Контрактное производство